DYNASTID BEETLE LARVA EXTRACT AND METHOD FOR PREPARING SAME

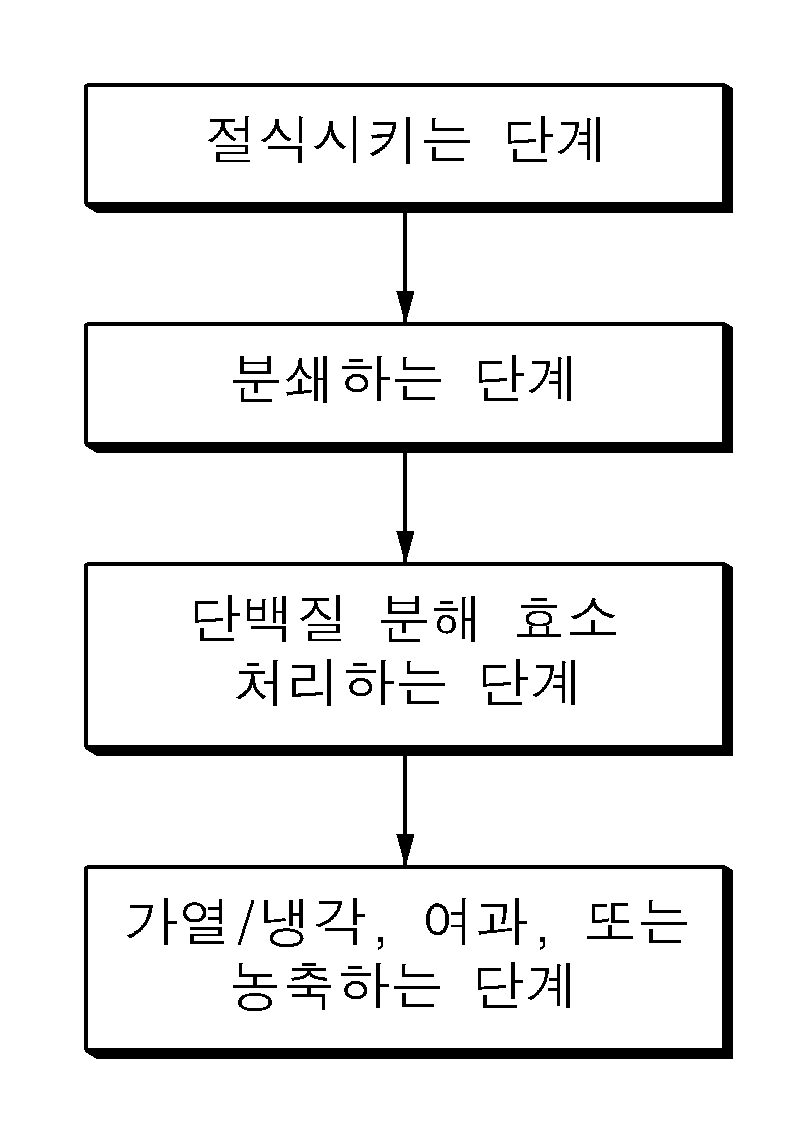

본 출원은 장수풍뎅이 유충 추출물 및 이의 제조 방법에 관한 것이다. 2013년에 곤충을 식량으로 추천하는 유엔 보고서가 나온 이후, 미래 식량 및 환경에 대한 관심이 더욱 높아지면서 식용 곤충에 관한 연구가 활발히 이루어지고 있다. 곤충에는 다량의 불포화 지방산과 아미노산이 고루 포함되어 있으며, 이외에도 다양한 비타민, 무기질, 키토산 등의 영양성분을 함유하고 있다. 이 중, 장수풍뎅이( 이에, 장수풍뎅이 유충과 같은 곤충 식품 원료에 대한 혐오감을 없애면서, 유용한 영양성분들을 활용하고자 하는 시도가 있어 왔고, 특히 곤충의 불포화지방산과 같은 영양성분이나 풍미 개선을 위한 연구가 주로 이루어져 왔다. 특히, 장수풍뎅이 유충에 대해서는 한국 등록특허공보 제1,533,600호와 같은 기능성 소재로 사용하려는 시도는 있었었으나, 풍미 개선을 통해 식용으로 이용하기 위한 연구는 미흡한 실정일 뿐만 아니라, 식품 소재로서의 개발은 많이 이루어지지 않았다. [선행기술문헌] (특허문헌 1) 한국 등록특허공보 제1,533,600호(2015.07.10.) 본 출원의 일 목적은 장수풍뎅이 유충에 포함된 영양성분을 식용으로 이용할 수 있도록 풍미를 개선한 장수풍뎅이 유충 추출물 및 이의 제조 방법을 제공하고자 한다. 또한, 본 출원의 다른 목적은 상기 장수풍뎅이 유충 추출물을 함유하는 조성물 및 식품을 제공하고자 한다. 이를 위하여, 본 출원의 일 측면은 장수풍뎅이 유충에 단백질 분해 효소를 처리하는 단계를 포함하는, 장수풍뎅이 유충 추출물의 제조 방법을 제공한다. 또한, 본 출원의 다른 측면은 상기 장수풍뎅이 유충 추출물 제조 방법으로 제조되고, 헥사날(hexanal) 함량이 0mg/L 초과 0.7mg/L 이하인 장수풍뎅이 유충 추출물을 제공한다. 또한, 본 출원의 또 다른 측면은 상기 장수풍뎅이 유충 추출물을 포함하는 식품 소재용 조성물을 제공한다. 본 출원의 장수풍뎅이 유충 추출물의 제조 방법에 따라 제조된 장수풍뎅이 유충 추출물 및 이를 함유하는 조성물이나 식품은 이미, 이취가 적어 풍미가 향상될 뿐만 아니라, 유리 아미노산의 함량이 높고, 항산화, 항염증의 효능을 나타낸다. 다만, 본 출원의 효과는 상기에서 언급한 효과로 제한되지 아니하며, 언급되지 않은 또 다른 효과들은 하기의 기재로부터 당업자에게 명확히 이해될 수 있을 것이다. 도 1은 본 출원의 장수풍뎅이 유충 추출물을 제조하는 방법을 나타낸 순서도이다. 도 2는 본 출원의 장수풍뎅이 유충 추출물을 제조하는 과정에서 처리한 단백질 분해 효소의 적정 처리 조건을 나타내 표이다. 도 3은 실험예 2에서 확인한 본 출원의 장수풍뎅이 유충 추출물의 전자 공여능을 DPPH 라디칼 소거능 실험으로 확인한 결과를 나타낸 그래프이다. 도 4는 실험예 2에서 확인한 본 출원의 장수풍뎅이 유충 추출물의 EC50(ppm) 값을 나타낸 표이다. 도 5은 실험예 3에서 확인한 본 출원의 장수풍뎅이 유충 추출물의 RAW 264.7 대식세포에서 Nitrite 생성 억제 효과를 나타낸 그래프로서, 도 5a는 제조방법 (열수 추출 유무, 효소 처리 유무)에 따른 Nirite 생성 억제 효과를 나타낸 그래프이고, 도 5b는 효소 처리, 농도 차이에 따른 Nirite 생성 억제 효과를 나타낸 그래프이다. 도 6은 실험예 4에서 확인한 본 출원의 장수풍뎅이 유충 추출물의 RAW 264.7 대식세포에서 세포 생존율 분석 결과를 나타낸 그래프이다. 도 7는 실험예 5에서 확인한 본 출원의 장수풍뎅이 유충 추출물의 제조 단계별 헥사날(Hexanal) 성분의 함량 변화를 나타낸 그래프이다. 이하, 본 출원을 구체적으로 설명한다. 본 출원의 일 측면은 장수풍뎅이 유충 추출물과 이를 제조하는 방법을 제공한다. 본 출원의 장수풍뎅이 유충 추출물은 장수풍뎅이 유충에 단백질 분해 효소를 처리하는 단계를 거쳐 제조된다. 먼저, 장수풍뎅이 유충에 단백질 분해 효소를 처리하는 단계를 거친다. 상기 장수풍뎅이 유충에 단백질 분해 효소를 처리하는 단계는 상기 장수풍뎅이 유충에 포함되어 있는 유용성분 중 하나인 단백질을 유리 아미노산이나 폴리펩티드로 분해하여 체내 흡수가 용이한 형태로 만드는 한편, 장수풍뎅이 유충 고유의 이미나 이취를 제거하고 이물감을 감소시키기 위한 공정이다. 상기 단백질 분해 효소는, 특별히 제한되지는 않으나, 경제성을 고려하여 상업적으로 널리 사용되는 것을 사용할 수 있고, 구체적으로는 펩신, 트립신, 플라보르자임(Flavourzyme), 프로타멕스(Protamex), 파파인, 알파키모트립신, 판크레아제 등을 이용할 수 있고, 더욱 구체적으로는 플라보르자임, 프로타맥스 등일 수 있다. 상기 플라보르자임은 아스퍼질러스 오리재( 상기 단백질 분해 효소는, 상기 장수풍뎅이 유충 총 100 중량부에 대하여, 0.0001 중량부 내지 5 중량부의 농도로, 구체적으로는 0.01 중량부 내지 3 중량부의 농도로, 더욱 구체적으로는 0.1 중량부 내지 2 중량부의 농도로 처리될 수 있다. 그리고 이때 상기 단백질 분해 효소는 5분 내지 5시간 동안, 구체적으로는 30분 내지 2시간 동안, 더욱 구체적으로는 1시간 내지 1.5시간 동안 처리될 수 있다. 상기 단백질 분해 효소의 처리 농도가 상기 장수풍뎅이 유충 총 100 중량부에 대하여 0.0001 중량부 미만이거나 상기 단백질 분해 효소의 처리 시간이 5분 미만인 경우에는 단백질이 충분히 분해되지 않아서 체내 흡수율을 향상시킬 수 없을 뿐만 아니라, 장수풍뎅이 유충의 이미, 이취 또는 이물감을 충분히 감소시킬 수 없는 문제가 있고, 상기 단백질 분해 효소의 처리 농도가 상기 장수풍뎅이 유충 총 100 중량부에 대하여 5 중량부 초과이거나 상기 단백질 분해 효소의 처리 시간이 5시간 초과인 경우에는 비용이 과다하게 소요되거나 공정 경제성이 저하되는 문제가 있다. 한편, 상기와 같이 단백질 분해 효소를 처리하기 전에, 상기 장수풍뎅이 유충은 절식시킨 후 분쇄하는 단계를 더 거칠 수 있다. 상기 장수풍뎅이 유충을 절식시키는 단계는 장수풍뎅이 유충의 내장에 잔존하는 사료 및 배설물의 함량을 낮추어 장수풍뎅이 유충 고유의 이미나 이취, 또는 이물감을 제거하기 위한 공정이다. 상기 장수풍뎅이 유충은 적당한 온도와 습도를 유지시켜 생육되는 것으로, 주로 톱밥이나 밀겨 등의 식이로 생육되는데, 장수풍뎅이 유충을 절식 없이 가공하게 되면 장수풍뎅이 유충의 내장에 있던 잔여 사료나 배설물로 인하여 가공에도 불구하고 강한 이미, 이취 또는 이물감이 남아있게 되므로, 상기와 같은 절식 과정을 통해 장수풍뎅이 유충 고유의 이미나 이취, 또는 이물감을 한층 더 감소시킬 수 있다. 상기와 같은 절식 단계는 1시간 내지 120시간, 구체적으로 1시간 내지 96시간, 1시간 내지 72시간, 또는 구체적으로 12시간 내지 120시간, 12시간 내지 96시간, 12시간 내지 72시간, 또는 구체적으로 24시간 내지 120시간, 24시간 내지 96시간, 24시간 내지 72시간 동안 수행될 수 있다. 상기 절식 시간이 1시간 미만인 경우에는 장수풍뎅이 유충의 내장의 사료 및 배설물이 충분히 제거되지 않아 이미, 이취 또는 이물감이 남을 수 있고, 상기 절식 시간이 120시간 초과인 경우에는 장수풍뎅이 유충의 생육이 저해될 수 있는 문제가 있다. 또한, 상기 절식 단계 이전에 상기 장수풍뎅이 유충을 톱밥이나 밀겨 등의 식이 대신에, 밀가루 등의 곡물 식이로 생육함으로써 장수풍뎅이 유충의 이미, 이취 또는 이물감을 더욱 감소시킬 수 있다. 또한, 상기와 같이 절식시킨 장수풍뎅이 유충은, 단백질 분해 효소를 처리하기 전에, 상기 단백질 분해 효소의 작용 효율을 향상시키기 위하여 분쇄될 수 있다. 이때, 상기 분쇄는 상기 절식시킨 장수풍뎅이 유충을 부위별로 절단 또는 분해한 후 필요한 부위만을 선택적으로 분쇄하거나 별도의 절단 또는 분해 공정 없이 모든 부위를 분쇄할 수 있다. 또한, 상기와 같은 분쇄를 용이하게 하고 단백질 분해 효소의 작용 효율을 더욱 향상시키기 위하여 일정량의 물을 첨가할 수 있는데, 상기 절식시킨 장수풍뎅이 유충 총 100 중량부에 대하여 100 중량부 내지 3000 중량부, 구체적으로 200 내지 2500 중량부, 더욱 구체적으로 400 중량부 내지 2000 중량부의 물을 첨가할 수 있다. 상기 절식시킨 장수풍뎅이 유충 총 100 중량부 대비 첨가되는 물의 양이, 100 중량부 미만인 경우에는 장수풍뎅이 유충의 분쇄 효율이 향상되지 않을 수 있고, 3000 중량부 초과인 경우에는 고형분이 낮아 추후 농축 과정 등에서 공정 경제성이 떨어지는 문제가 있을 수 있다. 또한, 단백질 분해 효소를 처리 하기 전에, 상기와 같이 분쇄된 분쇄물로부터 통상의 추출 방법으로 영양성분을 더욱 추출해 낼 수 있다. 예컨대 열수 수출 방법이 적용될 수 있는데, 이 경우 70℃ 내지 150℃, 구체적으로 80℃ 내지 120℃의 온도에서 5분 내지 60분, 구체적으로 10분 내지 30분의 시간 동안 추출될 수 있다. 또한, 상기와 같은 장수풍뎅이 유충의 분쇄물은, 단백질 분해 효소를 처리하기 전에, 상기 단백질 분해 효소의 작용 효율을 한층 더 향상시키기 위하여, 원심 분리하고 상등액을 수득하는 단계를 더 거칠 수 있다. 이를 통해 상기 장수풍뎅이 유충의 분쇄물에서 지방과 침전물은 제외되고, 수용성 성분과 단백질 성분을 분리해 낼 수 있다. 상기와 같이 원심분리 및 상등액 수득 과정을 거치는 경우, 상기 단백질 분해 효소는 상기 과정을 통해 수득된 상등액에 처리되는 것이다. 상기 원심분리 및 상등액 수득 단계는 장수풍뎅이 유충의 분쇄물을 3000rpm 내지 8000rpm으로 10분 내지 30분 동안 원심분리함으로써 수행될 수 있고, 상기 범위 외의 조건에서는 장수풍뎅이 유충의 분쇄물이 충분히 분리되지 않거나 공정 경제성이 떨어지는 문제점이 있다. 한편, 상기와 같이 장수풍뎅이 유충에 단백질 분해 효소를 처리한 다음, 상기 효소 처리물은 가열 및 냉각하는 단계, 여과하는 단계, 농축하는 단계 및 동결 건조하는 단계 중 어느 하나 이상의 단계를 더 거칠 수 있다. 상기 효소 처리물을 가열 및 냉각하는 단계는 상기 효소 처리물 내의 단백질 분해 효소를 불활성화시키는 동시에 미생물을 살균하여 식품으로서의 안정성을 향상시키는 공정이다. 상기 가열 단계는 90℃ 내지 150℃, 구체적으로는 95℃ 내지 130℃, 더욱 구체적으로는 100℃ 내지 120℃의 온도 조건으로, 10분 내지 120분, 구체적으로는 20분 내지 60분, 더욱 구체적으로는 30분 내지 40분의 시간 동안 수행될 수 있다. 상기 가열 단계가 90℃ 미만의 온도에서 이루어지거나 10분 미만의 시간으로 수행되는 경우에는 단백질 분해 효소의 실활이나 미생물의 살균이 충분히 이루어지지 않을 수 있고, 150℃ 초과의 온도에서 이루어지거나 120분 초과의 시간으로 수행되는 경우에는 영양성분이 파괴될 염려가 있다. 또한, 상기와 같은 가열 단계 이후에는 냉각 단계를 거칠 수 있다. 상기 냉각 단계는 0℃ 내지 10℃, 구체적으로는 1℃ 내지 7℃, 더욱 구체적으로는 3℃ 내지 5℃의 온도 조건으로, 30분 내지 120분, 구체적으로는 45분 내지 90분, 더욱 구체적으로는 50분 내지 70분의 시간 동안 수행될 수 있다. 상기 냉각 단계가 10℃ 초과의 온도에서 이루어지거나 30분 미만의 시간으로 수행되는 경우에는 상기 효소 처리물이 충분히 냉각되지 않을 수 있고, 0℃ 미만의 온도에서 이루어지거나 120분 초과의 시간으로 수행되는 경우에는 공정경제성이 저하될 염려가 있다. 또한, 상기 효소 처리물을 여과하는 단계는 장수풍뎅이 유충에서 유래한 이물감을 감소시키는 한편, 상기와 같은 분말화의 효율을 더욱 향상시키기 위한 공정으로서, 상기 효소 처리물에서 침전물을 제외하고 수용성 상등액만을 분리하는 것인데, 필터 등과 같은 통상의 여과 방법이 이용될 수 있다. 예컨대, 상기 효소 처리물을 0.2㎛ 내지 5㎛의 필터로 여과할 수 있다. 상기 범위 외에서는 효소 처리물이 충분히 분리되지 않거나 공정경제성이 저하될 수 있다. 또한, 상기 효소 처리물을 농축하는 단계는 고형분의 함량을 높혀 식품 소재로서의 유용성을 더욱 향상시키기 위한 공정으로서, 종래 식품 분야에서 일반적으로 이용되는 농축 방법을 통해 수행될 수 있다. 예컨대, 통상의 농축기를 이용하여 40℃ 내지 60℃, 10rpm 내지 100rpm, 20mbar 내지 100mbar의 조건에서 농축할 수 있다. 상기 농축 단계는 상기 효소 처리물의 농도가 5brix 내지 40brix, 구체적으로 10brix 내지 30brix가 되도록 농축할 수 있다. 상기 범위 외로 농축할 경우 동결 건조 단계가 용이하지 않거나, 공정 경제성이 저하될 염려가 있다. 한편, 상기 가열 및 냉각 단계와 상기 농축 단계가 모두 수행되는 경우, 상기 효소 처리물은 90℃ 이상의 온도에서 10분 이상의 시간 동안 단백질 분해 효소만을 간단히 실활시킨 후 농축 단계를 먼저 수행하고, 가열 및 냉각 단계는 상기 농축 단계 이후에 수행할 수 있다. 상기 동결 건조하는 단계는 상기 효소 처리물을 분말화함으로써 식품 소재로서 저장이 용이하고 다양한 제품에 적용할 수 있도록 하기 위한 공정으로서, 구체적으로 동결 건조 후 분말화하는 방법을 통해 수행될 수 있다. 상기 동결 건조하여 얻어지는 분말은, 일반적인 열풍 건조 등의 방법으로 건조한 후 분말화한 것에 비하여 지방 함량이 낮아 뭉치지 않으므로, 보다 고운 분말을 얻을 수 있다. 상기와 같이 장수풍뎅이 유충에 단백질 분해 효소를 처리함으로써, 지방의 함량이 낮고, 이미, 이취 및 이물감이 낮은 장수풍뎅이 유충의 추출물을 제조할 수 있다. 특히, 상기와 같이 제조되는 본 출원의 장수풍뎅이 유충 추출물에는, 이취를 내는 산화 생성물 중의 한 성분인 헥사날(hexanal)이 0mg/L 초과 0.7mg/L 이하, 구체적으로는 0mg/L 초과 0.5mg/L 이하, 0mg/L 초과 0.3mg/L 이하, 0mg/L 초과 0.1 mg/L 이하, 0mg/L 초과 0.08mg/L 이하, 또는 0mg/L 초과 0.07mg/L 이하의 함량으로 포함될 수 있다. 또한, 상기와 같이 제조되는 본 출원의 장수풍뎅이 유충 추출물에는, 단백질 가수분해 효소가 단백질을 가수분해 함으로써 생성되는 아미노산 중 하나인 L-티로신(L-tyrosine)이 0.1 mg/mL 내지 1.0mg/mL의 함량으로 포함될 수 있다. 상기와 같은 L-티로신 외에도, 본 출원의 장수풍뎅이 유충 추출물에는 체내 흡수가 용이한 형태의 다른 종류의 유리 아미노산이나 폴리펩티드가 높은 함량으로 함유되어 있다. 또한, 상기와 같이 제조되는 본 출원의 장수풍뎅이 유충 추출물은 산화, 항염증 효과를 가지면서도 항염증 작용에서 세포 사멸에 큰 영향을 주지 않는다(실험예 2 내지 4 참고). 상기와 같은 본 출원의 장수풍뎅이 유충 추출물은 분말, 과립 또는 액상으로 제조될 수 있고, 식품 소재용 조성물이나 식품의 일 성분으로 이용 또는 포함될 수 있다. 이하, 본 발명을 제조예 및 실험예에 의하여 상세히 설명한다. 단, 하기 제조예 및 실험예는 본 발명을 구체적으로 예시하는 것이며, 본 발명의 내용이 하기 제조예 및 실험예에 의해 한정되지 아니한다. 제조예 1 : 장수풍뎅이 유충 추출물의 제조 (1) 장수풍뎅이 유충을 절식시키는 단계 톱밥 식이로 생육한 5-6개월령의 장수풍뎅이 유충을, 사용 전 밀가루 식이로 변경하고, 48시간 동안 절식하면서 배설물을 배출시킨 다음, 세척 후 냉동 보관하였다. (2) 장수풍뎅이 유충을 분쇄하는 단계 상기 절식시킨 장수풍뎅이 유충 총 100 중량부에 대하여 300 중량부의 물을 첨가하고, 분쇄하여 추출 및 효소 처리가 용이한 액상으로 제조하였다. (3) 분쇄물을 원심 분리하는 단계 상기 분쇄물을 6000rpm으로 20분 동안 원심 분리한 후 상등액만 취한다. (4) 상등액에 단백질 분해 효소를 처리하는 단계 상기 원심 분리하여 수득한 상등액에 단백질 분해 효소인 플라보르자임(Flavourzyme) 또는 프로타맥스(Protamex)를 0.1%, 0.25%, 0.5%, 0.75%, 1%의 농도로 첨가하고 플라보르자임은 50℃의 온도에서, 그리고 프로타맥스(Protamex)는 60℃의 온도에서 1, 2, 3, 4, 5시간 처리하거나, 플라보르자임 1%와 프로타맥스 1%를 함께 첨가하고 55℃의 온도에서 1, 2, 3, 4, 5시간 처리한 후, 100℃의 온도에서 10분 동안 상기 단백질 분해 효소를 불활성화시켰다. (5) 장수풍뎅이 유충 효소 처리액을 살균, 냉각하는 단계 상기 효소 처리액을 100℃에서 30분 간 살균하고, 4℃에서 60분간 냉각하여 냉장 조건에서 장기간 보관이 가능하도록 하였다. 제조예 2 : 장수풍뎅이 유충 추출물의 제조 (1) 장수풍뎅이 유충의 식이를 조절하는 단계 밀겨 식이로 생육한 5-6개월령의 장수풍뎅이 유충을, 사용 전 밀가루 식이로 변경하고, 48시간 동안 절식하면서 배설물을 배출시킨 다음, 세척 후 냉동 보관하였다. (2) 장수풍뎅이 유충을 분쇄하는 단계 상기 절식시킨 장수풍뎅이 유충 총 100 중량부에 대하여 300 중량부의 물을 첨가하고, 분쇄하여 추출 및 효소 처리가 용이한 액상으로 제조하였다. (3) 분쇄물을 추출하는 단계 상기 분쇄물을 100℃에서 20분간 추출하여 수용성 영양 성분을 추출한다. (4) 추출액을 원심 분리하는 단계 상기 추출액을 6000rpm으로 20분 동안 원심 분리한 후 상등액만 취한다. (5) 상등액에 단백질 분해 효소를 처리하는 단계 상기 원심 분리하여 수득한 상등액에 단백질 분해 효소인 플라보르자임(Flavourzyme) 또는 프로타맥스(Protamex)를 0.1%, 0.25%, 0.5%, 0.75%, 1%의 농도로 첨가하고 플라보르자임은 50℃의 온도에서, 그리고 프로타맥스(Protamex)는 60℃의 온도에서 1, 2, 3, 4, 5시간 처리하거나, 플라보르자임 1%와 프로타맥스 1%를 함께 첨가하고 55℃의 온도에서 1, 2, 3, 4, 5시간 처리한 후, 100℃의 온도에서 10분 동안 상기 단백질 분해 효소를 불활성화시켰다. (6) 장수풍뎅이 유충 효소 처리액을 살균, 냉각하는 단계 상기 효소 처리액을 100℃에서 30분 간 살균하고, 4℃에서 60분간 냉각하여 냉장 조건에서 장기간 보관이 가능하도록 하였다. 실험예 1: 효소 종류 및 처리 조건에 따른 L-티로신(L-tyrosine) 함량 측정 장수풍뎅이 유충 추출물의 효소적 가수 분해를 위한 적정 효소 농도 및 반응시간을 설정하기 위하여 가수분해 시간에 따른 가수분해물의 함량을, L-티로신의 측정을 통해 확인하였다. 플라보르자임과 프로타맥스 단일 효소를 각각 0.1%, 0.25%, 0.5%, 0.75%, 1%의 농도로 처리하고, 반응 시간을 1, 2, 3, 4, 5시간으로 설정하여 실험하였다. 또한, 수용성 영양 성분의 추출 단계 유무 및 가수분해 시간에 따른 가수분해물의 함량 역시 L-티로신의 측정을 통해 확인하였다. 수용성 영양 성분의 추출 단계 유무의 차이 외에 플라보르자임과 프로타맥스를 각 1%씩 혼합하고, 반응 시간을 1, 2, 3, 4, 5시간으로 설정하여 실험하였다. 그 결과, 플라보르자임과 프로타맥스의 단일 효소 처리한 경우 및 플라보르자임과 프로타맥스를 혼합 처리한 경우 중, 가수분해능은 플라보르자임과 프로타맥스를 혼합 처리한 경우의 가수분해능이 가장 우수하였으며, 플라보르자임과 프로타맥스 단일 효소를 처리한 경우는 유사한 수준의 가수분해능을 나타내었고, 농도와 시간이 증가할수록 가수분해능이 향상되는 것으로 나타났다. 반응시간의 측면에서는 효소 처리 후 1시간부터 급격히 가수분해가 이루어지는 것으로 보이며, 이후에는 약간의 증가가 있었지만, 그 차이가 크지 않았다. 따라서, 플라보르자임과 프로타맥스의 단일 효소를 처리한 경우에는 1-5시간의 반응시간이 요구되는 것으로 보이며, 플라보르자임과 프로타맥스를 혼합 처리한 경우에는 1-3시간의 반응 시간이 필요한 것으로 판단되었다. 플라보르자임과 프로타맥스를 혼합하여 처리한 경우에, 장수풍뎅이 유충의 분쇄물에서 수용성 영양 성분을 추출한 후 원심 분리하여 효소 처리하는 것이 더욱 우수한 가수분해능을 나타내었다. 이하의 실험예 2 내지 실시예 5에서는 플라보르자임 1%와 프로타맥스 1%를 혼합하여 55℃에서 2시간 동안 처리한 추출물을 사용하여 실험을 진행하였다. 실험예 2: 장수풍뎅이 유충 추출물의 전자공여능 측정 전자공여능은 DPPH(1,1 diphenyl-2-picrylhydrazyl)의 환원력을 이용하여 측정하였다. 열수추출 유무, 효소 처리 유무에 따른 제조 방법 별 98~50000ppm의 장수풍뎅이 유충 추출물 100㎕에 0.2mM DPPH 용액 100 ㎕를 가한 후 실온에서 30분간 반응시키고, 525 nm에서 흡광도를 측정하여 산화 저해율을 계산하였고, 이를 도 3 및 도 4에 나타내었다. 그 결과, 도 3에 도시된 바와 같이, 장수풍뎅이 유충(장수애)의 수용성 영양 성분을 추출한 경우만을 제외하고, 다른 제조 방법으로 제조된 추출물은 항산화력이 있음이 확인되었고, 특히, 도 4에 도시된 바와 같이 장수풍뎅이 유충의 수용성 영양성분을 추출 과정 없이 단백질 분해 효소를 처리한 경우 EC50 값이 3953ppm 수준으로 우수한 항산화력이 있음을 확인하였다. 실험예 3: 장수풍뎅이 유충 추출물의 NO 생성 저해 효과 항염증 효능을 분석하기 위해 LPS(Lipopolysaccharide)를 통해 염증반응을 유도한 RAW 264.7 세포에 장수풍뎅이 유충 추출물을 처리하여 세포 배양액 중에 존재하는 NO2-의 양을 측정함으로써 생성된 NO의 양을 확인하였다. Raw 264.7 세포는 페니실린-스트렙토마이신(penicillin-streptomycin) 100 unit/ml과 10% 소태아혈청(fetal bovine serum/ Gibco, MD, USA)이 함유된 배지(Dublecco's Modified Eagle Medium/ Gibco, MD, USA)를 사용하여 37℃, 5% CO2 인큐베이터(incubator/Thermo Scientific, IL, USA)에서 배양하였으며, 2일 간격으로 계대 배양을 실시하였다. NO 생성 측정을 위해 RAW 264.7 세포를 2x105 cells/well로 96 웰 플레이트(well plate)에 분주하고 5시간 후에 상기 제조 방법 별(열수 추출 유무, 효소 처리 유무, 도 5a; 또는 효소 처리 농도 별(8, 40, 200, 1000ppm), 도 5b) 장수풍뎅이 유충 추출물을 LPS와 함께 처리한 후 37℃, 5% CO2 인큐베이터에서 24시간 배양하였다. 배양이 완료된 후 배양액 100㎕와 Griess reagent[1%(w/v) sulfanilamide in 5%(v/v) phosphoric acid와 0.1(w/v) naphtylethylenediamine-HCl] 100㎕를 혼합하여 96 웰 플레이트(well plate)에서 10분 동안 반응시킨 후 540nm에서 흡광도를 측정하였다. 표준 물질로는 NaNO2를 사용하였다. NO는 NOS(NO Synthase)의 효소 촉매작용을 통해 생성되는 자유 라디칼로 혈압 조절과 신경 전달 매개체로 면역 반응에 중추적인 역할을 담당하나, 과량의 NO 생성은 염증반응을 일으킨다고 알려져 있다. 실험 결과 도 5a 및 도 5b에 도시한 바와 같이, LPS로 유도한 Raw cell 264.7에서의 NO2 생성은 통계적으로 유의성 있게 억제되었으며, 이를 통해 항염증 효과를 확인하였다. 후술되는 실험예 4에서의 세포 생존율 분석을 토대로 세포 독성에도 큰 영향이 없는 것으로 보아 장수풍뎅이 유충 추출물은 천연 기능성 소재로도 활용 가능할 것으로 보인다. 실험예 4: 세포생존율 분석 Raw 264.7 세포는 페니실린-스트렙토마이신(penicillin-streptomycin) 100 unit/ml과 10% 소태아혈청(fetal bovine serum/ Gibco, MD, USA)이 함유된 배지(Dublecco's Modified Eagle Medium/ Gibco, MD, USA)를 사용하여 37℃, 5% CO2 인큐베이터(incubator/Thermo Scientific, IL, USA)에서 배양하였으며, 2일 간격으로 계대 배양을 실시하였다. 세포 생존율 측정을 위해 RAW 264.7 세포를 2x105 cells/well로 96 웰 플레이트(well plate)에 분주하고, 상기 장수풍뎅이 유충 추출물을 농도별(8, 40, 200, 500, 1000ppm)로 처리 후 37℃, 5% CO2 인큐베이터 에서 24시간 동안 배양하였다. CellTiter 96 aqueousnon-radio active cell proliferation assay reagent(Promega,WI,USA)를 첨가한 후, 37℃, 5% CO2 인큐베이터에서 90분 반응시켜 마이크로 플레이트 리더기(microplate reader/ Beckman Coulter, CA, USA)를 이용하여 490 nm에서 흡광도를 측정하여 세포 생존율을 측정하였다. 그 결과, 도 6에 도시한 바와 같이, 장수풍뎅이 유충 추출물은 88.03±3.74~99.78±5.13%의 세포 생존율을 나타내어 8~1000 ppm 농도에서 항염증 활성 측정 시 세포 사멸에 큰 영향을 주지 않는 것으로 분석되었다. 실험예 5: 효소 종류 및 처리 조건에 따른 헥사날(hexanal) 함량 측정 곤충 유래의 이취, 비린취 성분을 저감화하여 식품의 소재로 활용하고자, 산화 생성물 중 한 성분인 헥사날(Hexanal)을 가스 크로마토그램으로 분석하여 비린취가 감소하는 것을 확인하였다. 헥사날 (Hexanal)은 올레산(oleic acid), 리놀레산(linoleic acid), 아라키돈산(arachidonic acid)와 같은 지방산의 산화와 알데하이드류의 분해에 의해 주로 생성되는 물질이며, 산화 생성물 중 하나로 이취, 비린취를 내는 성분으로 알려져 있다. 장수풍뎅이 유충의 지방함량은 생물 기준 4.7% (oleic acid 44%, linoleic acid 4%)이다. 도 7에 나타난 바와 같이 전처리(식이조절, 절식), 추출, 원심분리, 효소 처리 과정을 거치면서 헥사날(Hexanal)이 줄어들어 이취와 비린취가 감소하는 것을 확인하였다. 상기에서는 본 발명의 바람직한 제조예를 예시적으로 설명하였으나, 본 발명의 범위는 상기와 같은 특정 제조예에만 한정되지 아니하며, 해당 분야에서 통상의 지식을 가진 자라면 본 발명의 청구범위에 기재된 범주 내에서 적절하게 변경이 가능할 것이다. The present application relates to a dynastid beetle larva extract and a method for preparing same. 장수풍뎅이 유충에 단백질 분해 효소를 처리하는 단계;를 포함하는 장수풍뎅이 유충 추출물의 제조 방법. 청구항 1에 있어서, 상기 장수풍뎅이 유충은 1시간 내지 120시간 동안 절식시킨 후 분쇄된 것인 장수풍뎅이 유충 추출물의 제조 방법. 청구항 1에 있어서, 상기 단백질 분해 효소는 펩신, 트립신, 플라보르자임(Flavourzyme), 프로타멕스(Protamex), 파파인, 알파키모트립신 및 판크레아제로 이루어진 군에서 선택되는 적어도 하나 이상인 장수풍뎅이 유충 추출물의 제조 방법. 청구항 1 내지 청구항 3 중 어느 한 항에 있어서, 상기 단백질 분해 효소는 상기 장수풍뎅이 유충 총 100 중량부에 대하여 0.0001 중량부 내지 5 중량부의 농도로 처리되는 것인 장수풍뎅이 유충 추출물의 제조 방법. 청구항 4에 있어서, 상기 단백질 분해 효소는 상기 장수풍뎅이 유충 총 100 중량부에 대하여 0.01 중량부 내지 3 중량부의 농도로 처리되는 것인 장수풍뎅이 유충 추출물의 제조 방법. 청구항 4에 있어서, 상기 단백질 분해 효소는 5분 내지 5시간 동안 처리되는 것인 장수풍뎅이 유충 추출물의 제조 방법. 청구항 6에 있어서, 상기 단백질 분해 효소는 30분 내지 2시간 동안 처리되는 것인 장수풍뎅이 유충 추출물의 제조 방법. 청구항 1 내지 청구항 3 중 어느 한 항의 제조 방법에 따라 제조되고, 헥사날 함량이 0mg/L 초과 0.7mg/L 이하인 장수풍뎅이 유충 추출물. 청구항 8에 있어서, L-티로신의 함량이 0.1mg/mL 내지 1.0mg/mL인 장수풍뎅이 유충 추출물. 청구항 1의 장수풍뎅이 유충 추출물을 포함하는 식품.