Indexgeführter VCSEL und ein Verfahren zur Herstellung

Ein zuverlässiger Hochfrequenz-VCSEL (10) weist einen unteren verteilten Bragg-Reflektor (16), einen aktiven Bereich (18) und einen oberen DBR (20) auf. Ein zylindrisches Volumen (24) ist aus dem oberen DBR (20) geätzt, um eine Mesastruktur (25) mit einer unteren Oberfläche des zylindrischen Volumens (24) zu definieren, welche mit einer Seitenwand der Mesastruktur (25) einen Winkel ausbildet, welcher größer als 90° ist. Ein Isolationsgraben (28) ist in die untere Oberfläche des zylindrischen Volumens (24) geätzt, welcher konzentrisch mit der Mesastruktur (25) angeordnet ist und sich durch den aktiven Bereich (18) erstreckt. Ein Abschnitt der Seitenwand der Mesastruktur (25) und der unteren Oberfläche des zylindrischen Volumens (24) sind mit Protonen implantiert. Der obere DBR (20) ist geglättet, indem dielektrische Materialien (32) mit geringem k-Wert verwendet werden und elektrisch n- und p-Kontakte (34, 35) sind mit gegenüberliegenden Seiten des aktiven Bereichs (18) gekoppelt, um dort Betriebsstrom zuzuführen.

[0001] Die vorliegende Erfindung betrifft vertikal emittierende Laser und insbesondere Halbleiterlaser,welche zuverlässig bei hohen Frequenzen arbeiten.

[0002] Vertikal emittierende Laser (im Folgenden als VCSEL ("Vertical Cavity Surface EmittingLaser") bezeichnet) sind die vorherrschende Lichtquelle für optische Sender geworden, welchein lokalen Netzen mit kurzer Reichweite und bei Anwendungen für Netze aus Speicherlaufwerken(SAN), eingesetzt werden. Dabei wird eine optische Multimodenfaser zur Datenübertragung verwendet.VCSELs sind preiswerte Mikrohohlraumvorrichtungen, welche mit hoher Geschwindigkeit, niedrigemBetriebsstrom und geringer Verlustleistung sowie mit wünschenswerten Strahleigenschaften arbeiten,was den konstruktiven optischen Aufbau und das Testen wesentlich vereinfacht. Um die Anwendungvon VCSELs auf Anwendungen mit höherer Geschwindigkeit auszudehnen, muss der VCSEL in der Lagesein, bei Frequenzen von bis zu 10GHz zuverlässig zu arbeiten.

Stand der Technik

[0003] Handelsübliche mit Oxiden abgegrenzte oder begrenzte VCSELs werden in der Praxis weithineingesetzt. Aufgrund einer intrinsischen mechanischen Belastung, welche durch die Oxidationbei der Herstellung des VCSEL eingebracht wird, sind mit Oxiden abgegrenzte VCSELs jedoch nichtso zuverlässig, wie zum Beispiel mit Protonen (oder Ionen) implantierte VCSELs mit höheren Zufallsfehlerraten.VCSELs nach dem Stand der Technik, welche eine Oxidbegrenzung aufweisen, können bei 10GHz arbeiten,sind aber nicht zuverlässig. Mit Ionen implantierte VCSELs nach dem Stand der Technik arbeitentypischerweise bei ungefähr 1 GHz, sind aber zuverlässiger als VCSELs mit Oxidbegrenzung. Obwohlbestimmte Verfahren zur Minderung der Beanspruchung eingeführt werden können, um die Zufallsfehlerratezu verringern, ist das Oxidationsverfahren bezüglich der Temperatur, Materialzusammensetzungund dem Gasdruck während der Herstellung der Vorrichtung zu empfindlich, weshalb das Verfahren derOxidbegrenzung kein konsistentes Herstellungsverfahren für VCSELs ist.

[0004] Mit Ionen implantierte VCSELs sind im Vergleich dazu zuverlässiger. Jedoch arbeiten mitIonen implantierte Vorrichtungen bei höherer Geschwindigkeit schlecht, weshalb ihre Anwendungauf Datenraten von ungefähr 1 Gbps beschränkt ist. Die Geschwindigkeit eines mit Ionen implantiertenVCSEL wird durch mehrere Faktoren eingeschränkt. Ein Faktor ist das Fehlen einer guten Indexführungfür den optischen Modus. Ein anderer Faktor ist eine Größenbegrenzung aufgrund einer großen Implantierungstiefe,wobei die typische Implantierungstiefe mehr als drei Mikrometer groß sein kann. Darüber hinausweist die Implantierung eine Verteilung mit einer großen Streuung und einer großen Standardabweichungauf. Bei einer großen Implantatverteilung und der schwachen Strombegrenzung eines stark dotiertenSpiegels beträgt die Größe typischerweise mehr als 20 Mikrometer, wobei die Geschwindigkeitauf weniger als 2GHz begrenzt ist.

[0005] Daher existiert eine Nachfrage nach einer Entwicklung eines zuverlässigen Hochleistungs-VCSEL zuroptischen Hochgeschwindigkeitsübertragung.

Aufgabenstellung

[0006] Dementsprechend ist es eine Aufgabe der vorliegenden Erfindung, einen neuen und verbessertenVCSEL bereitzustellen, welcher zuverlässig bei hohen Frequenzen arbeitet.

[0007] Eine weitere Aufgabe der vorliegenden Erfindung ist, einen neuen und verbesserten VCSELmit verringertem Leckstrom und verringerter Kapazität bereitzustellen.

[0008] Diese Aufgabe wird erfindungsgemäß durch einen vertikal emittierenden Laser nach Anspruch1 und 8 sowie ein Verfahren zur Herstellung eines vertikal emittierenden Hochfrequenzlasers nachAnspruch 9 und 16 gelöst. Die abhängigen Ansprüche definieren bevorzugte und vorteilhafte Ausführungsformen derErfindung.

[0009] Kurz gesagt, wird erfindungsgemäß ein zuverlässiger vertikal emittierender Hochfrequenzlaser(VCSEL) bereitgestellt, um die gestellten Aufgaben der vorliegenden Erfindung gemäß einer bevorzugtenAusführungsform davon zu lösen. Der VCSEL weist einen unteren verteilten Bragg-Reflektor, einenaktiven Bereich, welcher auf dem unteren verteilten Bragg-Reflektor angeordnet ist, und einenoberen verteilten Bragg-Reflektor, welcher auf dem aktiven Bereich angeordnet ist, auf. Einzylindrisches Volumen ist aus dem oberen verteilten Bragg-Reflektor derart geätzt, dass eineMesastruktur mit einer im Wesentlichen vertikalen Seitenwand, welche konzentrisch von dem zylindrischenVolumen umgeben ist, definiert wird. Ein Isolationsgraben ist in eine untere Oberfläche des zylindrischenVolumens konzentrisch mit der Mesastruktur geätzt. Ein Implantierungsbereich ist in dem zylindrischenVolumen, wobei ein Abschnitt der Seitenwand der Mesastruktur und ein Abschnitt des oberen verteiltenBragg-Reflektors unterhalb der unteren Oberfläche des zylindrischen Volumens einbezogen ist,ausgebildet. Das zylindrische Volumen ist mit einem dielektrischen oder isolierenden Material gefüllt, umden VCSEL für eine weitere Isolierung und Passivierung zu glätten. Elektrische Kontakte sindmit gegenüberliegenden Seiten des aktiven Bereichs gekoppelt, um dort einen Betriebsstrom zuzuführen.

[0010] Die angestrebten Aufgaben der vorliegenden Erfindung werden darüber hinaus durch einneuartiges Herstellungsverfahren für einen vertikal emittierenden Hochfrequenzlaser gelöst. DasVerfahren beinhaltet ein Bereitstellen eines unteren verteilten Bragg-Reflektors auf einem Substrat,eines aktiven Bereichs auf dem unteren verteilten Bragg-Reflektor und eines oberen verteiltenBragg-Reflektors auf dem aktiven Bereich. Das Verfahren beinhaltet auch ein Ätzen eines zylindrischenVolumens aus dem oberen verteilten Bragg-Reflektor, um eine Mesastruktur mit einer im Wesentlichenvertikalen Seitenwand zu definieren, wobei sich das zylindrische Volumen zu einer unteren Oberfläche benachbartzu dem aktiven Bereich in den oberen verteilten Bragg-Reflektor erstreckt, und ein Ätzen einesIsolationsgrabens in die untere Oberfläche des zylindrischen Volumens, welcher konzentrischmit der Mesastruktur angeordnet ist und sich durch den aktiven Bereich erstreckt. Das Verfahrenweist darüber hinaus einen Schritt eines Implantierens eines Abschnitts der Seitenwand der Mesastrukturund der unteren Oberfläche des zylindrischen Volumens und ein Glätten des oberen verteiltenBragg-Reflektors auf. Schließlich werden elektrische n- und p-Kontakte mit gegenüberliegendenSeiten des aktiven Bereichs gekoppelt, um dort einen Betriebsstrom zuzuführen.

Ausführungsbeispiel

[0011] Die Erfindung wird nachfolgend anhand eines bevorzugten Ausführungsbeispiels unter Bezugnahmeauf die Zeichnung erläutert.

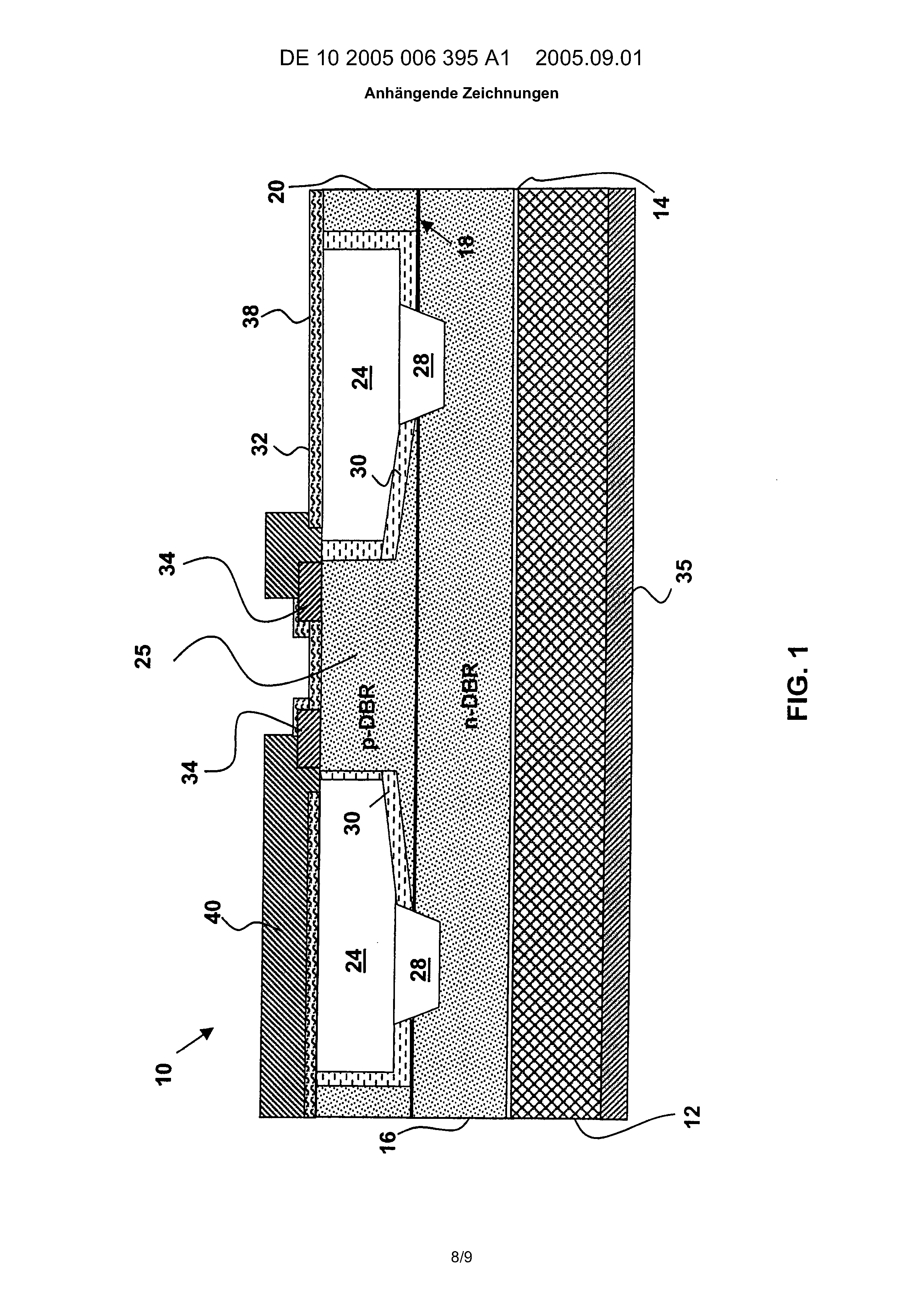

[0012] Fig. 1 ist eine vereinfachte Querschnittsansicht eines erfindungsgemäßen vertikal emittierendenHochgeschwindigkeitslasers; und

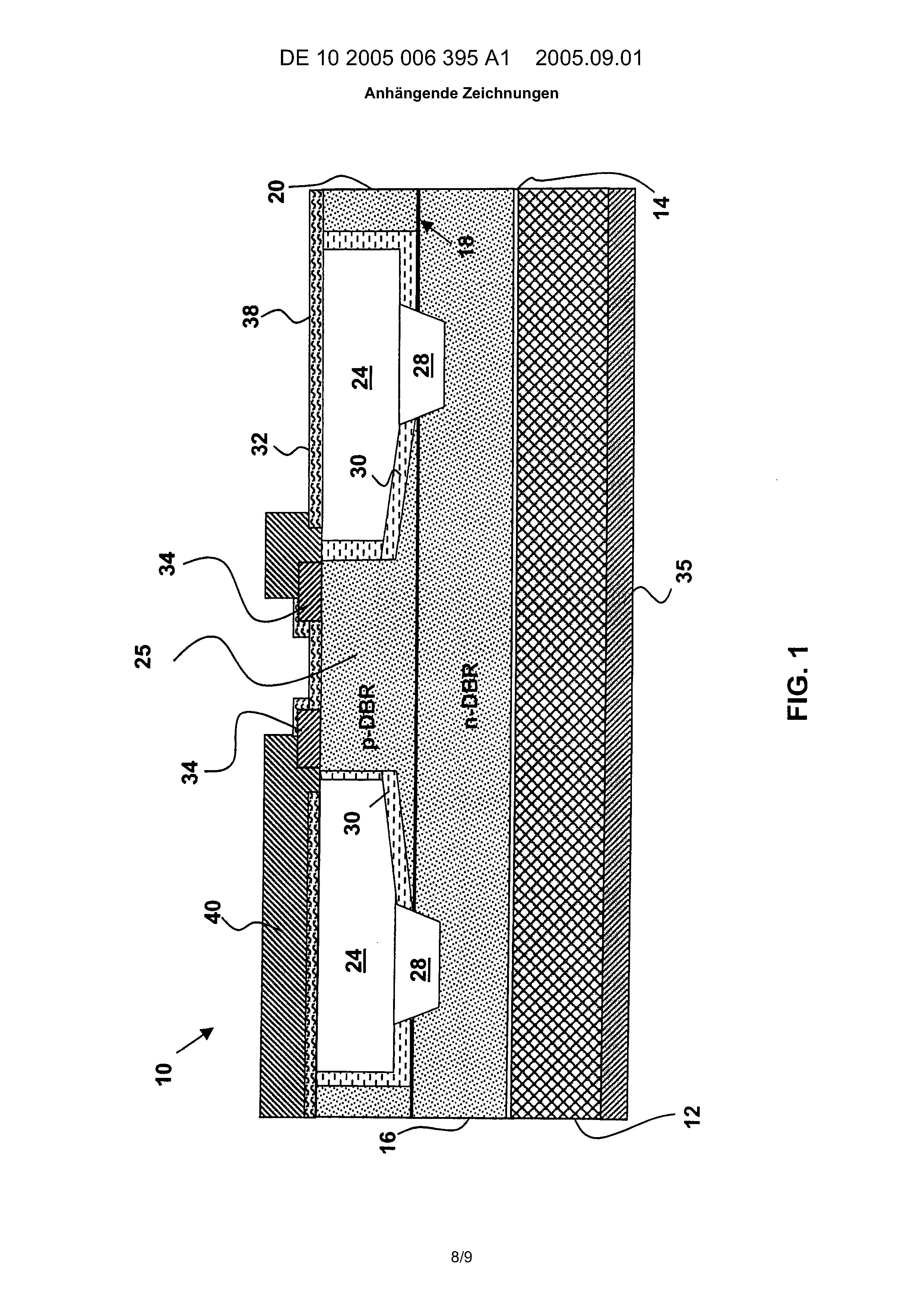

[0013] Fig. 2 ist eine vereinfachte Draufsicht des in Fig. 1 dargestellten vertikal emittierendenHochgeschwindigkeitslasers.

[0014] In Fig. 1 ist eine vereinfachte Querschnittsansicht eines vertikal emittierenden Lasers(VCSEL) 10 dargestellt. Des Weiteren zeigt Fig. 2, auf welche zusätzlich zu Fig. 1 Bezug genommenwerden kann, eine Draufsicht eines vollständigen VCSEL 10. Der VCSEL 10 weist ein Substrat 12auf, welches zum Beispiel ein geeignetes Einkristallhalbleitermaterial, wie z. B. Galliumarsenid(GaAs) oder ähnliches, sein kann. Wie es nach dem Stand der Technik bekannt ist, ist in denmeisten Fällen eine dünne Pufferschicht 14 desselben Materials vorhanden, um eine glatte kristallineOberfläche für weitere Wachstumsprozesse sicherzustellen. Die Schicht 14 wird in dieser Offenbarungals Teil des Substrats betrachtet. Ein unterer Spiegelstapel oder ein verteilter Bragg-Reflektor(DBR ("Distributed Bragg Reflector")) 16 wächst auf der oberen Oberfläche des Substrats 12.Ein aktiver Bereich 18, welcher, wie es nach dem Stand der Technik bekannt ist, Ummantelungsbereiche oderähnliches (nicht dargestellt) auf gegenüberliegenden Seiten aufweisen kann, wächst auf der oberenOberfläche des DBR 16. Ein oberer Spiegelstapel oder verteilter Bragg-Reflektor (DBR) 20 wächst aufder oberen Oberfläche des aktiven Bereichs 18. Es ist dem Fachmann bekannt, dass verschiedeneSchichten und/oder Bereiche, welche vorab beschrieben sind, im Allgemeinen durch ein gut bekannteskontinuierliches Verfahren epitaktisch wachsen bzw. gezogen werden. Auch die gewählte Aufdampfungstechnik sollden Umfang der Erfindung nicht einschränken. Zum Beispiel ist die Basisstruktur des VCSEL 10bei dieser Ausführungsform ausgebildet worden, indem eine metallorganische chemische Aufdampfung (MOCVD("Metal Organic Chemical Vapor Deposition") verwendet wird. Der VCSEL 10 kann jedoch auch ausgebildet werden,indem eine chemische Aufdampfung, Zerstäubung ("Sputtering"), Molekularstrahl-Epitaxie oderKombinationen davon verwendet werden. Darüber hinaus wird, obwohl nur ein einzelner VCSEL dargestelltist, im Allgemeinen eine Mehrzahl von VCSELs in Deckschichten über einem ganzen Wafer aufgetragenoder ausgebildet, so dass eine große Anzahl von VCSELs gleichzeitig hergestellt wird.

[0015] Bei dieser Ausführungsform beinhaltet das Substrat 12 Galliumarsenid (GaAs). Die Wahl desSubstratsmaterials und des Materials, welches in dem aktiven Bereich 18 vorhanden ist, hängtim Allgemeinen von einer angestrebten Betriebswellenlänge ab, welche bei dieser Ausführungsform ungefährzwischen 0,7µm bis 1,0µm liegt. Dieser Wellenlängenbereich von 0,7µm bis 1,0µm wird typischerweisebei optischen Kommunikationsanwendungen, wie z. B. bei optischen Glasfasernetzen, eingesetzt.Jedoch können auch andere Wellenlängenbereiche für eine gegebene Anwendung geeignet sein.

[0016] Wie es aus dem Stand der Technik bekannt ist, weisen DBRs 16 und 20 einen Stapel vonsich abwechselnden Materialschichten auf, wobei jede benachbarte Schicht einen anderen Brechungsindexbesitzt. Zum Beispiel weisen die DBRs 16 und 20 bei dieser Ausführungsform abwechselnd Schichteneines Halbleitermaterials, wie z. B. abwechselnd Schichten einer AlGaAs-Legierung, mit unterschiedlichenMaterialeigenschaften, um den Brechungsindex zu verändern, oder abwechselnd Schichten von Aluminiumarsenid(AlAs) und Galliumarsenid (GaAs) auf. Natürlich können die DBRs 16 und 20 auch andere geeignetereflektierende Materialien aufweisen, welche abwechselnd mit einem hohen und einem niedrigen Brechungsindexgestapelt sind. Darüber hinaus weist bei der bevorzugten Ausführungsform jede Schicht in denDBRs 16 und 20 eine Dicke auf, welche ungefähr gleich einem Viertel der Betriebswellenlänge ist, um für eine erwünschte Reflexionseigenschaft zusorgen. Während der untere DBR 16 mit einer Leitfähigkeit vom n-Typ und der obere DBR 20 miteiner Leitfähigkeit vom p-Typ dotiert dargestellt ist, könnten die Leitfähigkeiten natürlich auchgenau andersherum sein, so dass die vorliegende Ausbildung nur als Beispiel anzusehen ist.

[0017] Der aktive Bereich 18 kann eine oder mehrere Quantenstrukturschichten mit einem Wellenlängenbandabstand aufweisen,wobei jede Quantenstrukturschicht Licht bei der Betriebswellenlänge emittiert. Zum Beispielkann der aktive Bereich 18 Aluminiumgalliumarsenid (AlGaAs), Galliumarsenid (GaAs) oder Indiumgalliumarsenid(InGaAs) aufweisen. Natürlich kann der aktive Bereich 18 auch Quantenwannen oder andere Strukturenmit geeigneten Lichtemissionseigenschaften, wie z. B. Quanten-Dots oder ähnliche Strukturen,aufweisen. Die Quantenstrukturschichten, Quantenwannen, Quanten-Dots usw. sind in dem aktivenBereich 18 in einer bekannten Weise beabstandet, um für die gewünschte Lichterzeugung zu sorgen.

[0018] Wenn die Basisstruktur einschließlich des unteren DBR 16, des aktiven Bereichs 18 und desoberen DBR 20 vollendet ist, wird ein Ätzverfahren in einem ringförmigen Bereich durchgeführt, umvon dem oberen DBR 20 ein zylindrisches Volumen 24 zu entfernen, um eine Mesastruktur 25 indem oberen DBR 20 zu definieren. Das Ätzverfahren wird durch den DBR 20 hindurch in einige Spiegelpaaredes aktiven Bereichs 18 hinein fortgesetzt. Darüber hinaus wird das Ätzverfahren derart durchgeführt, dassmehr Spiegelpaare in der Nähe der Basis der Mesastruktur 25 verbleiben und wenige Spiegelpaareverbleiben, wenn sich der seitliche Abstand von der Mesastruktur 25 (innerhalb des Volumens24) erhöht. Das heißt, der Winkel zwischen der vertikalen Seite der Mesastruktur 25 und derumgebenden oberen Oberfläche des DBR 20 ist größer als 90 Grad. Dieses "Abrunden" der Mesastruktur-Ecken verringertden Effekt der Belastung in dem kristallinen Material und erhöht die Zuverlässigkeit. Des Weiterenwird die Mesastruktur 25 ausgebildet, um für einen optischen Begrenzungsbereich und einen Stromabgrenzungsbereichzu sorgen.

[0019] Wenn das Volumen 24 einmal weggeätzt ist, wie es vorab beschrieben ist, wird ein zweiterÄtzschritt in dem konzentrischen zylindrischen Volumen 24 ausgeführt, um einen Isolationsgraben28 auszubilden, welcher von der Mesastruktur 25 beabstandet ist und welcher sich durch die verbleibendenSpiegelpaare in dem oberen DBR 20, den aktiven Bereich 18 und in den unteren DBR 16 erstreckt. DerIsolationsgraben 28 (und das Volumen 24) erstreckt sich konzentrisch um die Mesastruktur 25und ist vorhanden, um den Leckstrom und die Kapazität der Vorrichtung zu verringern. Der Ätzschrittfür den Graben kann vor oder nach einem Implantierungsschritt ausgeführt werden, was im Folgenden imDetail beschrieben wird und was von dem Nutzen und der Kontinuität der verschiedenen Schritteabhängt. Zum Beispiel kann ein erster Ätzschritt, welchem sofort ein zweiter Ätzschritt folgt,vorteilhafter sein, als dazwischen einen Implantierungsschritt durchzuführen.

[0020] Wenn zumindest das die Mesastruktur definierende Ätzverfahren abgeschlossen ist, wirdein Protonenimplantierungsverfahren auf der Seitenwand der Mesastruktur 25 und auf den verbleibendenDBR-Spiegelpaaren direkt unter dem Volumen 24 ausgeführt, um einen Implantierungsbereich 30auszubilden. Im Allgemeinen reichen die Spiegelpaare, welche neben der Mesastruktur 25 verbleiben, aus,so dass der Protonenimplantierungsbereich 30 dicht neben der Mesastruktur 25 angeordnet wird,aber sich nicht in den aktiven Bereich 18 erstreckt. Wo sich jedoch die untere Oberfläche deszylindrischen Volumens 24 seitlich mit einem größeren Abstand von der Mesastruktur 25, z. B.neben dem Isolationsgraben 28, erstreckt, beginnt sich der Implantierungsbereich 30 allmählichin den aktiven Bereich 18 zu erstrecken. Bei einer speziellen Ausführungsform reicht das Implantatvon einem bis vier DBR-Schichtpaaren oder ungefähr von 0,1 bis 0,5µm. Dies wurde erreicht, indemeine Implantierungsenergie in einem Bereich von ungefähr 30 bis 70KV bei der Protonenimplementierungverwendet wurde.

[0021] Das Ätzen des zylindrischen Volumens 24, welches die Seitenwand der Mesastruktur 25 einschließt,bewirkt eine kristalline Beschädigung mit freien elektronischen Bindungen und Fehlern an dergeätzten Oberfläche, was wiederum ein unerwünschtes Einfangen der Träger und eine nicht strahlendeRekombination der Träger bewirkt. Jedoch weist der Implantierungsbereich 30 einen hohen Widerstandgegenüber einem elektrischen Stromfluss auf, so dass der elektrische Strom nicht in den implantiertenBereichen fließt, weshalb eine nicht strahlende Rekombination der Träger in den beschädigten kristallinengeätzten Bereichen nicht auftreten kann. Da der Implantierungsbereich auch auf der Oberfläche angeordnetist und relativ dünn ist, sind tiefe Implantierungen nicht erforderlich und das gesamte Implantierungsverfahrenkann sehr genau gesteuert werden. Da das Implantat neben der Oberfläche (sehr flach) angeordnetist, kann darüber hinaus eine weniger komplizierte Protonenimplantierung verwendet werden. Dabeisollte angemerkt werden, dass die meisten Implantierungen in VCSELs nach dem Stand der Technik fastdurch den vollständigen oder sogar ganz durch den vollständigen oberen Spiegelstapel vorgenommenwerden, was die leichteren Ionenimplantierungen erforderlich macht. Der Implantierungsbereich30 ist vorhanden, um einen Stromfluss bzw. eine Rekombination der Träger aufzuhalten oder zuverhindern, was eine Fehlstellenpropagierung von der geätzten Seitenwand der Mesastruktur 25in den aktiven Bereich 18 aktiviert, um die Zuverlässigkeit des VCSEL 10 wesentlich zu verbessern.Daher wird eine Kombination von Ätz- und Implantierungsverfahren mit all den Vorteilen der beidenVerfahren und keinem oder nur wenigen ihrer Nachteile verwendet, um den VCSEL 10 herzustellen.

[0022] Der VCSEL 10 wird dann geglättet, wobei ein Dielektrikum Benzocyclobuten (BCB) (CycloteneTMvon Dow) oder einige Polyimide 32 verwendet werden, um für eine bessere Metallisierungsüberdeckung zusorgen und die Kapazität der Vorrichtung für einen Hochgeschwindigkeitsbetrieb zu verringern.Darüber hinaus ist BCB ein dielektrisches Material mit einem geringen k-Wert und hilft weiterhin,die parasitären Kapazitäten des VCSEL zu verringern. Ein p-Kontaktmetallring 34 ist konzentrischauf der oberen Oberfläche der Mesastruktur 25 angeordnet und eine n-Kontaktmetallschicht 35ist auf die rückseitige Oberfläche (untere Oberfläche in Fig. 1) des Substrats 12 aufgebracht.Eine isolierende und passivierende Beschichtung 38 von einigen geeigneten Siliziumoxidnitriden,Siliziumnitriden oder ähnlichem wird auf die oberen Oberflächen des VCSEL 10 aufgebracht. EineÖffnung ist zumindest über einem Abschnitt des p-Kontaktmetallrings 34 in der Beschichtung 38vorhanden. Eine obere Bondpad-Metallschicht 40 ist im Kontakt mit dem freiliegenden Abschnittdes p-Kontaktmetallrings 34 angeordnet und erstreckt sich über einen geeigneten Abschnitt derBeschichtung 38.

[0023] Somit ist ein zuverlässiger Hochleistungs-VCSEL für optische Hochgeschwindigkeitsübertragungen offenbart.Die neuen und verbesserten VCSELs sind ausgelegt, um zuverlässig bei hohen Frequenzen mit einemverringerten Leckstrom und mit einer verringerten Kapazität zu arbeiten. Die neuen und verbessertenVCSELs werden hauptsächlich hergestellt, indem eine geeignete Mischung eines Ätzverfahrens undeines flachen Implantierungsverfahrens verwendet wird, um eine Vorrichtung bereitzustellen, welchealle Vorteile dieser beiden Verfahren aufweist, während alle Nachteile davon im Wesentlichenvermieden werden.

1. Vertikal emittierender Laser, umfassend einen unteren verteilten Bragg-Reflektor (16), einen aktiven Bereich (18), welcher auf dem unteren verteilten Bragg-Reflektor (16) angeordnetist, einen oberen verteilten Bragg-Reflektor (20), welcher auf dem aktiven Bereich (18) angeordnet ist,

ein zylindrisches Volumen (24), welches aus dem oberen verteilten Bragg-Reflektor (20) entferntworden ist und eine Mesastruktur (25) mit einer im Wesentlichen vertikalen Seitenwand, welchekonzentrisch von dem zylindrischen Volumen (24) umgeben ist, definiert, wobei ein Isolationsgraben(28) in einer unteren Oberfläche des zylindrischen Volumens (24) konzentrisch zu der Mesastruktur (25)ausgebildet ist, einen Implantierungsbereich (30), welcher einen Abschnitt der Seitenwand der Mesastruktur (25)und einen Abschnitt des oberen verteilten Bragg-Reflektors (20) unterhalb der unteren Oberfläche deszylindrischen Volumens (24) aufweist, ein glättendes Material (32), welches das zylindrische Volumen füllt (24), und elektrische n-und p-Kontakte (34, 35), welche mit gegenüberliegenden Seiten des aktiven Bereichs (18) gekoppeltsind, um dort einen Betriebsstrom zuzuführen.

2. Vertikal emittierender Laser nach Anspruch 1, dadurch gekennzeichnet, dass die untereOberfläche des zylindrischen Volumens (24) mit der Seitenwand der Mesastruktur (25) einen Winkelausbildet, welcher größer als 90 Grad ist.

3. Vertikal emittierender Laser nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass dieuntere Oberfläche des zylindrischen Volumens (24) derart ausgebildet ist, dass mehr Spiegelpaaredes oberen verteilten Bragg-Reflektors (20) neben der Mesastruktur (25) vorhanden sind und mitzunehmendem lateralen Abstand von der Mesastruktur (25) weniger Spiegelpaare vorhanden sind.

4. Vertikal emittierender Laser nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet,dass sich der Implantierungsbereich (30) in der unteren Oberfläche des zylindrischen Volumens(24) zu mindestens in den aktiven Bereich (18) neben dem Isolierungsgraben (28) erstreckt.

5. Vertikal emittierender Laser nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet,dass das glättende Material (32), welches das zylindrische Volumen (24) füllt, ein dielektrischesMaterial mit einem niedrigeren k-Wert enthält.

6. Vertikal emittierender Laser nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet,dass der Implantierungsbereich (30) mindestens einige der Oberflächen des zylindrischen Volumens(24) umfasst.

7. Vertikal emittierender Laser nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet,dass der Implantierungsbereich (30) Protonenimplantate aufweist.

8. Vertikal emittierender Laser, umfassend einen unteren verteilten Bragg-Reflektor (16), welcher eine Mehrzahl von Spiegelelementpaarenaufweist, einen aktiven Bereich (18), welcher auf dem unteren verteilten Bragg-Reflektor (16) angeordnet ist, einen oberen verteilten Bragg-Reflektor (20), welcher eine Mehrzahl von Spiegelelementpaarenaufweist und auf dem aktiven Bereich (18) angeordnet ist, ein zylindrisches Volumen (24), welches aus dem oberen verteilten Bragg-Reflektor (20) entferntworden ist und eine Mesastruktur (25) mit einer im Wesentlichen vertikalen Seitenwand, welchekonzentrisch von dem zylindrischen Volumen (24) umgeben ist, definiert, wobei ein Isolationsgraben(28) in einer unteren Oberfläche des zylindrischen Volumens (24) konzentrisch zu der Mesastruktur (25)ausgebildet ist, wobei die untere Oberfläche des zylindrischen Volumens (24) derart ausgebildetist, dass mehr Spiegelpaare des oberen verteilten Bragg-Reflektors (20) neben der Mesastruktur (25)vorhanden sind und mit zunehmendem lateralen Abstand von der Mesastruktur (25) weniger Spiegelpaarevorhanden sind, wobei die untere Oberfläche des zylindrischen Volumens (24) mit der Seitenwandder Mesastruktur (25) einen Winkel, welcher größer als 90 Grad ist, ausbildet, einen Implantierungsbereich (30), welcher benachbart zu einer Oberfläche des zylindrischen Volumens(24) angeordnet ist und die Seitenwand der Mesastruktur (25) und den oberen verteilten Bragg-Reflektor(20), welcher die untere Oberfläche des zylindrischen Volumens (24) definiert, umfasst, ein glättendes Material (32), welches das zylindrische Volumen (24) füllt, und elektrische n-undp-Kontakte (34, 35), welche mit gegenüberliegenden Seiten des aktiven Bereichs (18) gekoppeltsind, um dort einen Betriebsstrom zuzuführen.

9. Verfahren zur Herstellung eines vertikal emittierenden Hochfrequenzlasers, die Schritteumfassend Bereitstellen eines unteren verteilten Bragg-Reflektors (16) auf einem Substrat (12), einesaktiven Bereiches (18) auf dem unteren verteilten Bragg-Reflektor (16) und eines oberen verteilten Bragg-Reflektors(20) auf dem aktiven Bereich (18), Ätzen eines zylindrischen Volumens (24) aus dem oberen verteilten Bragg-Reflektor (20), um eineMesastruktur (25) mit einer im Wesentlichen vertikalen Seitenwand zu definieren, wobei sichdas zylindrische Volumen (24) in den oberen verteilten Bragg-Reflektor (20) zu einer unterenOberfläche benachbart zu dem aktiven Bereich (18) erstreckt, Ätzen eines Isolationsgrabens (28) in die untere Oberfläche des zylindrischen Volumens (24),welcher konzentrisch zu der Mesastruktur (25) angeordnet ist und sich durch den aktiven Bereich(18) erstreckt, Implantieren eines Abschnitts der Seitenwand der Mesastruktur (25) und der unteren Oberflächedes zylindrischen Volumens (24), und Glätten des oberen verteilten Bragg-Reflektors (20) und Koppeln von elektrischen n- und p-Kontakten(34, 35) mit gegenüberliegenden Seiten des aktiven Bereichs (18), um dort einen Betriebsstromzuzuführen.

10. Verfahren nach Anspruch 9, dadurch gekennzeichnet, dass der Schritt des Ätzens des zylindrischenVolumens (24) ein Ätzen des zylindrischen Volumens (24) aufweist, so dass die untere Oberflächedes zylindrischen Volumens (24) mit der Seitenwand der Mesastruktur (25) einen Winkel ausbildet,welcher größer als 90 Grad ist.

11. Verfahren nach Anspruch 10, dadurch gekennzeichnet, dass der Schritt des Ätzens des zylindrischenVolumens (24), welcher dafür sorgt, dass die untere Oberfläche des zylindrischen Volumens (24)mit der Seitenwand der Mesastruktur (25) einen Winkel ausbildet, welcher größer als 90 Gradist, ein Ätzen des zylindrischen Volumens (24) aufweist, so dass mehr Spiegelpaare des oberenverteilten Bragg-Reflektors (20) neben der Mesastruktur (25) verbleiben und mit zunehmendem lateralenAbstand von der Mesastruktur (25) weniger Spiegelpaare verbleiben.

12. Verfahren nach einem der Ansprüche 9-11, dadurch gekennzeichnet, dass der Schritt desImplantierens eine Protonenimplantierung der Seitenwand der Mesastruktur (25) und der unterenOberfläche des zylindrischen Volumens (24) aufweist.

13. Verfahren nach Anspruch 12, dadurch gekennzeichnet, dass der Schritt der Protonenimplantierungder unteren Oberfläche des zylindrischen Volumens (24) ein Implantieren der unteren Oberflächedes zylindrischen Volumens (24) aufweist, so dass sich das Implantat mindestens in den aktivenBereich (18) neben dem Isolationsgraben (28) erstreckt.

14. Verfahren nach einem der Ansprüche 9-13, dadurch gekennzeichnet, dass der Bereitstellungsschrittein epitaktisches Wachsen des unteren verteilten Bragg-Reflektors (16) auf dem Substrat (12),ein epitaktisches Wachsen des aktiven Bereichs (18) auf dem unteren verteilten Bragg-Reflektor(16) und ein epitaktisches Wachsen des oberen verteilten Bragg-Reflektors (20) auf dem aktiven Bereich(18) aufweist.

15. Verfahren nach einem der Ansprüche 9-14, dadurch gekennzeichnet, dass der Schritt desGlättens ein Füllen des zylindrischen Volumens mit einem Dielektrikum Benzocyclobuten (BCB)oder einem Polymidmaterial aufweist.

16. Verfahren zur Herstellung eines vertikal emittierenden Hochfrequenzlasers, die Schritteumfassend: epitaktisches Wachsen eines unteren verteilten Bragg-Reflektors (16) auf einem Substrat (12),epitaktisches Wachsen eines aktiven Bereiches (18) auf dem unteren verteilten Bragg-Reflektor(16) und epi-taktisches Wachsen eines oberen verteilten Bragg-Reflektors (20) auf dem aktiven Bereich (18),

Ätzen eines zylindrischen Volumens (24) aus dem oberen verteilten Bragg-Reflektor (20), um eineMesastruktur (25) mit einer im Wesentlichen vertikalen Seitenwand zu definieren, wobei der obereverteilte Bragg-Reflektor (20) derart geätzt wird, dass eine untere Oberfläche des zylindrischenVolumens (24) mit der Seitenwand der Mesastruktur (25) einen Winkel ausbildet, welcher größerals 90 Grad ist, und wobei darüber hinaus das zylindrische Volumen (24) derart geätzt wird, dassmehr Spiegelpaare des oberen verteilten Bragg-Reflektors (20) neben der Mesastruktur (25) verbleibenund mit zunehmendem lateralen Abstand von der Mesastruktur (25) weniger Spiegelpaare verbleiben,

Ätzen eines Isolationsgrabens (28) in die untere Oberfläche des zylindrischen Volumens (24),welcher konzentrisch mit der Mesastruktur (25) angeordnet ist und sich durch den aktiven Bereich(18) erstreckt, Implantieren eines Abschnitts der Seitenwand der Mesastruktur (25) und der unteren Oberflächedes zylindrischen Volumens (24) mit Protonen, und Glätten des oberen verteilten Bragg-Reflektors (20) und Koppeln von elektrischen n- und p-Kontakten(34, 35) mit gegenüberliegenden Seiten des aktiven Bereiches (18), um dort einen Betriebsstromzuzuführen.

17. Verfahren nach Anspruch 16, dadurch gekennzeichnet, dass der Schritt des Implantierensder unteren Oberfläche des zylindrischen Volumens (24) mit Protonen ein Implantieren der unterenOberfläche des zylindrischen Volumens (24) aufweist, so dass sich das Implantat (30) mindestensin den aktiven Bereich (18) neben dem Isolationsgraben (28) erstreckt.

18. Verfahren nach Anspruch 16 oder 17, dadurch gekennzeichnet, dass der Schritt des Glättensein Füllen des zylindrischen Volumens (24) mit einem Dielektrikum BCB oder einem Polyamid aufweist.

Es folgen 2 Blatt Zeichnungen