Additive Fertigungsvorrichtung

Die Erfindung betrifft eine additive Fertigungsvorrichtung. Bekanntlich umfasst die additive Fertigung zum Beispiel ein DED-Verfahren (DED: Directed Energy Deposition), ein Pulverbettschmelzverfahren und dergleichen. Beim DED-Verfahren erfolgt die additive Fertigung, indem die Position eines Bearbeitungskopfes gesteuert wird, der einen Lichtstrahl (einen Laserstrahl, einen Elektronenstrahl, etc.) abstrahlt und ein Material zuführt. Das DED-Verfahren umfasst Laserauftragsschweißen (LMD: Laser Metal Deposition), Direktmetalldruck (DMP: Direct Metal Printing) und dergleichen. Beim Pulverbettschmelzverfahren erfolgt die additive Fertigung, indem ein Pulvermaterial, das flach ausgebreitet wird, mit einem Lichtstrahl bestrahlt wird. Das Pulverbettschmelzverfahren umfasst selektives Laserschmelzen (SLM: Selective Laser Melting), Elektronenstrahlschmelzen (EBM: Electron Beam Melting) und dergleichen. Beim Laserauftragsschweißen des DED-Verfahrens wird zum Beispiel ein Pulvermaterial, das einen Hartstoff enthält, mit einem Lichtstrahl bestrahlt, während es ausgestoßen wird, und dadurch kann das Pulvermaterial, nachdem es geschmolzen wurde, erstarren. Dementsprechend wird das Laserauftragsschweißen zum Beispiel als eine Overlay-Technologie verwendet, bei der ein geformtes Objekt, das aus einem Hartstoff ausgebildet ist, partiell zu einem Träger hinzugefügt wird. Die WO 2019 / 069 701 A1 offenbart zum Beispiel ein Hartmetall-Verbundmaterial. Ein Hartmetall-Verbundmaterial gemäß dem Stand der Technik umfasst einen Hartmetallteil, der Wolframcarbid (WC) und Cobalt (Co) enthält, und einen Trägermaterialteil, der Nickel (Ni) oder Cobalt (Co) enthält, und es weist zwischen dem Hartmetallteil und dem Trägermaterialteil eine Zwischenschicht auf, die einen Bestandteil des Hartmetallteils und einen Bestandteil des Trägermaterialteils enthält. Bei der additiven Fertigung wird ein Pulvermaterial, nachdem es geschmolzen ist, erstarren gelassen, wodurch ein geformtes Objekt angefertigt wird. In einer Situation, in der ein Pulvermaterial, das einen Hartstoff enthält, aus einem geschmolzenen Zustand durch rasches Abkühlen erstarren gelassen wird, können aufgrund der Zähigkeit des Hartstoffs im geformten Objekt Risse auftreten und wird die Qualität eines harten, geformten Objekts reduziert. Das rasche Abkühlen kann in diesem Fall verhindert werden, indem das Pulvermaterial vorgewärmt wird. Allerdings wird zum Beispiel beim Laserauftragsschweißen ein Materialpulver ausgestoßen, um zu Trägern, die verschiedene Formen haben können, partiell ein geformtes Objekt hinzuzufügen, weswegen ein Verfahren wie das selektive Laserschmelzen, bei dem mittels eines Teils einer additiven Fertigungsvorrichtung wie einer Trägerplatte ein Pulvermaterial vorgewärmt wird, nicht praktikabel ist. Obwohl es auch beim Laserauftragsschweißen denkbar ist, das Pulvermaterial mittels einer Heizung oder dergleichen vorzuwärmen, kann dies den Bearbeitungskopf stören oder kann ein Steuerungssystem kompliziert sein. Die Erfindung stellt eine additive Fertigungsvorrichtung zur Verfügung, die Risse verhindern kann und mit einer einfachen Konfiguration additiv ein geformtes Objekt hoher Qualität anfertigen kann. Gemäß einer Ausgestaltung der Erfindung umfasst eine additive Fertigungsvorrichtung Folgendes: eine Innenlichtstrahl-Abstrahleinrichtung, die so konfiguriert ist, dass sie einen Innenlichtstrahl abstrahlt, der ein Material bei einer Temperatur erhitzt, die größer oder gleich einem Schmelzpunkt des Materials ist, wobei das Material einen Hartstoff und einen Carbidbinder umfasst; eine Außenlichtstrahl-Abstrahleinrichtung, die so konfiguriert ist, dass sie einen Außenlichtstrahl abstrahlt, der das Material auf einer Außenseite des Innenlichtstrahls bei einer Temperatur erhitzt, die niedriger als der Schmelzpunkt ist; und eine Steuereinrichtung, die so konfiguriert ist, dass sie für jede von der Innenlichtstrahl-Abstrahleinrichtung und der Außenlichtstrahl-Abstrahleinrichtung das Abstrahlen des Innenlichtstrahls und des Außenlichtstrahls und jede Bewegung des Innenlichtstrahls und des Außenlichtstrahls bezüglich eines Trägers steuert. Wenn mit dem Außenlichtstrahl ein Schmelzbad bestrahlt wird, steuert die Steuervorrichtung eine Leistungsdichte des Außenlichtstrahls, die eine Leistung pro Flächeneinheit darstellt, derart, dass eine Abkühlgeschwindigkeit des Schmelzbads, die einen Temperaturabfall pro Zeiteinheit darstellt, an einem Gefrierpunkt des Carbidbinders, der in dem Schmelzbad enthalten ist, 540°C/s oder weniger beträgt, wobei das Schmelzbad durch Bestrahlen des Materials mit dem Innenlichtstrahl ausgebildet wird, um das Material zu schmelzen. Wenn das Schmelzbad, das ausgebildet wird, indem ein Material, das einen Hartstoff enthält, mittels Abstrahlen des Innenlichtstrahls geschmolzen wird, mit dem Außenlichtstrahl bestrahlt wird, kann die Steuereinrichtung dementsprechend die Leistungsdichte des Außenlichtstrahls so steuern, dass die Abkühlgeschwindigkeit beim Abkühlen des Schmelzbads am Gefrierpunkt des im Schmelzbad enthaltenen Carbidbinders 540°C/s oder weniger beträgt. Auf diese Weise wird die Leistungsdichte des Außenlichtstrahls so gesteuert, dass eine Wärmerückhaltebehandlung erfolgt, sodass die Abkühlgeschwindigkeit des Schmelzbads (eines geformten Objekts) 540°C/s oder weniger beträgt. Somit können die rasche Abkühlung und Erstarrung des geformten Objekts verhindert werden. Daher kann mit einer einfachen Konfiguration das Auftreten von Rissen im geformten Objekt verhindert werden und es kann additiv ein geformtes Objekt hoher Qualität angefertigt werden. Die Zeichnungen zeigen Folgendes:

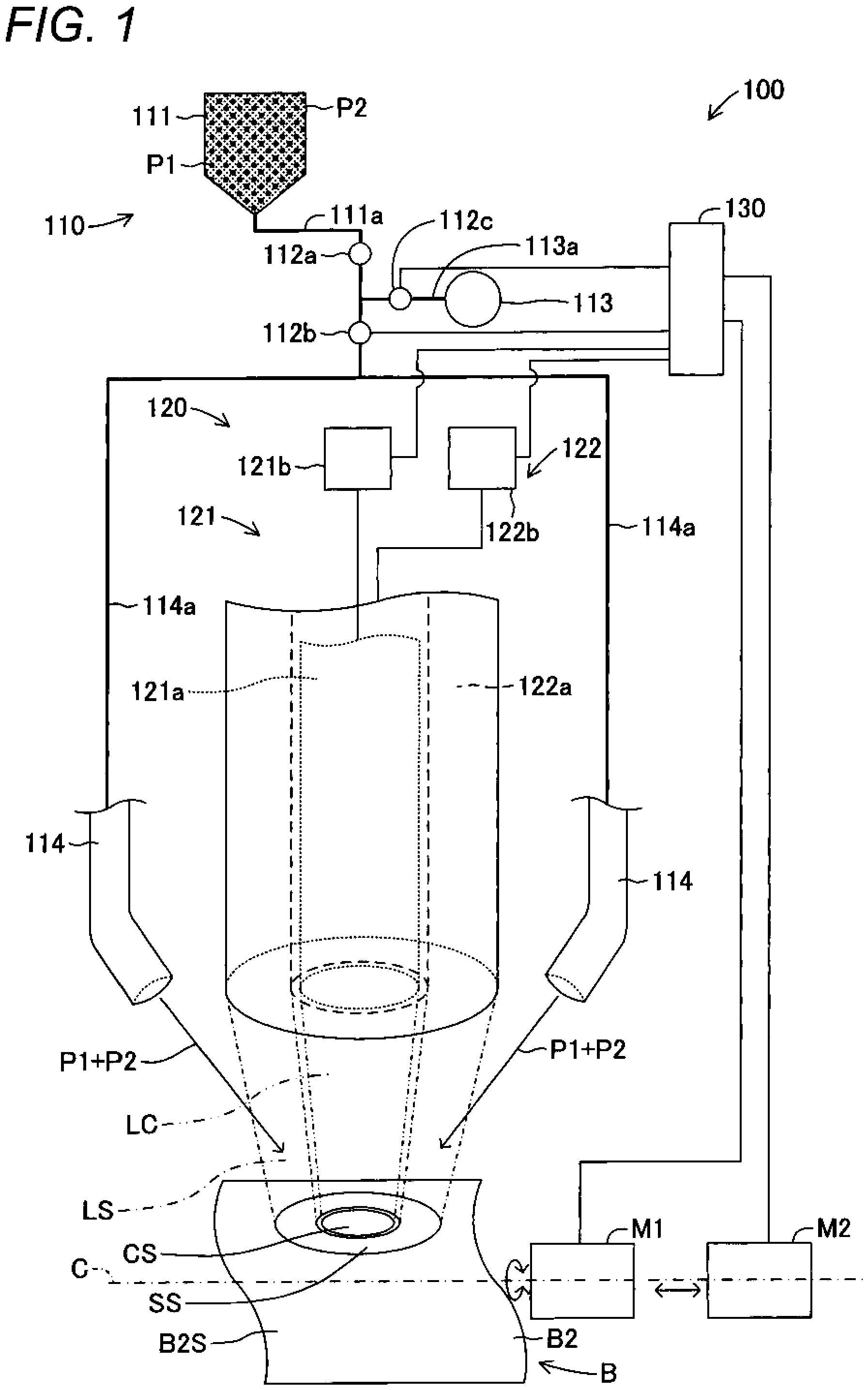

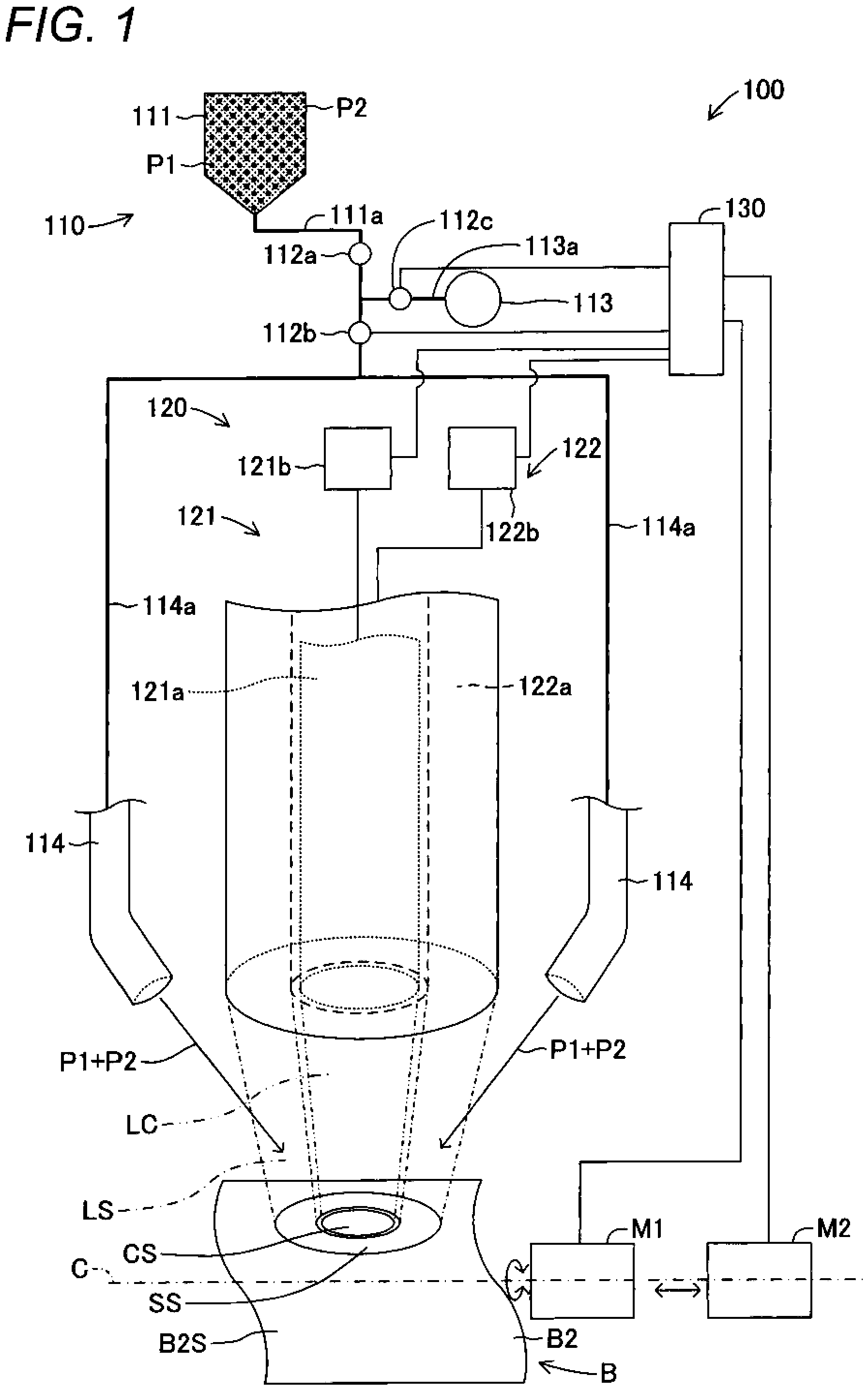

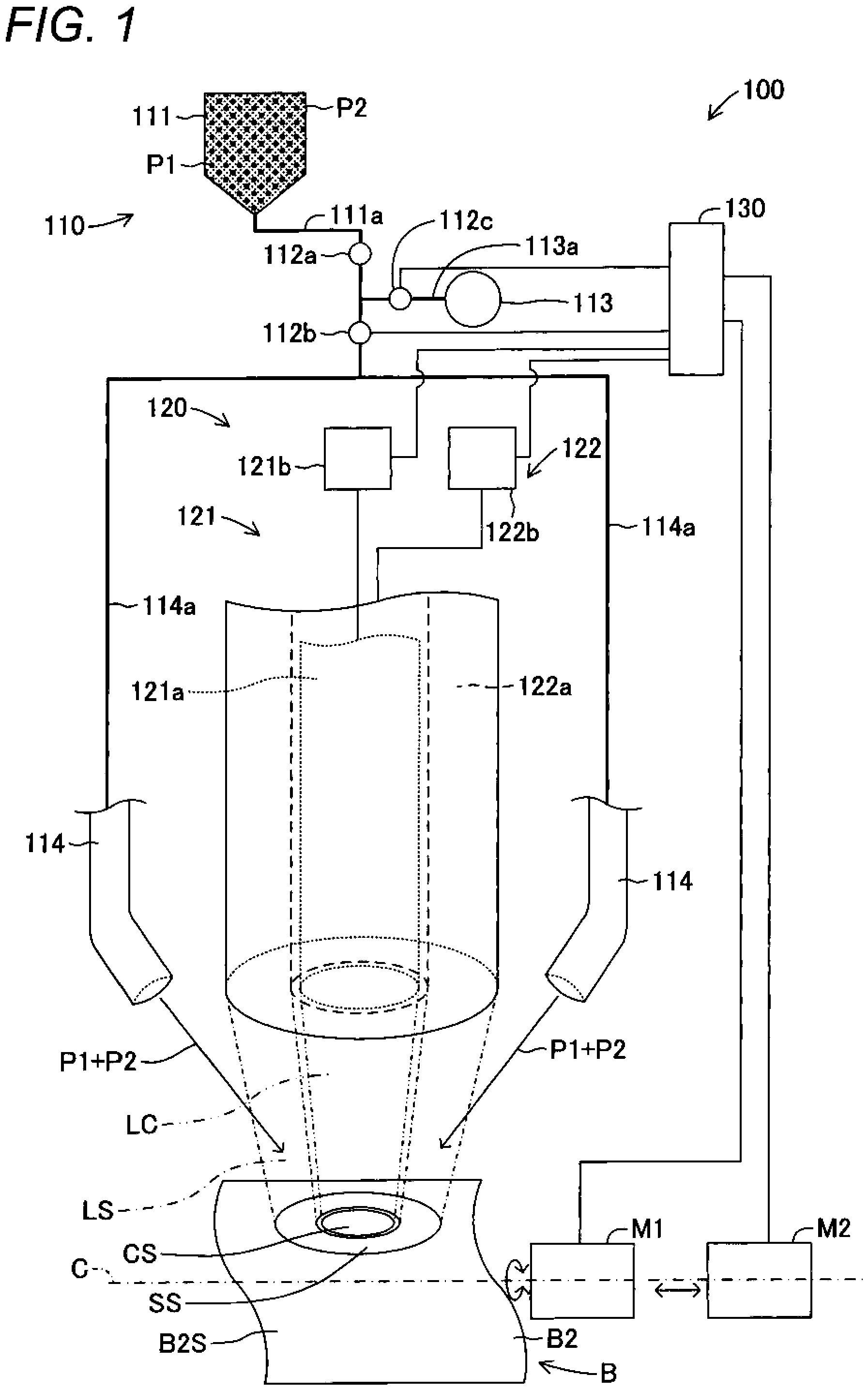

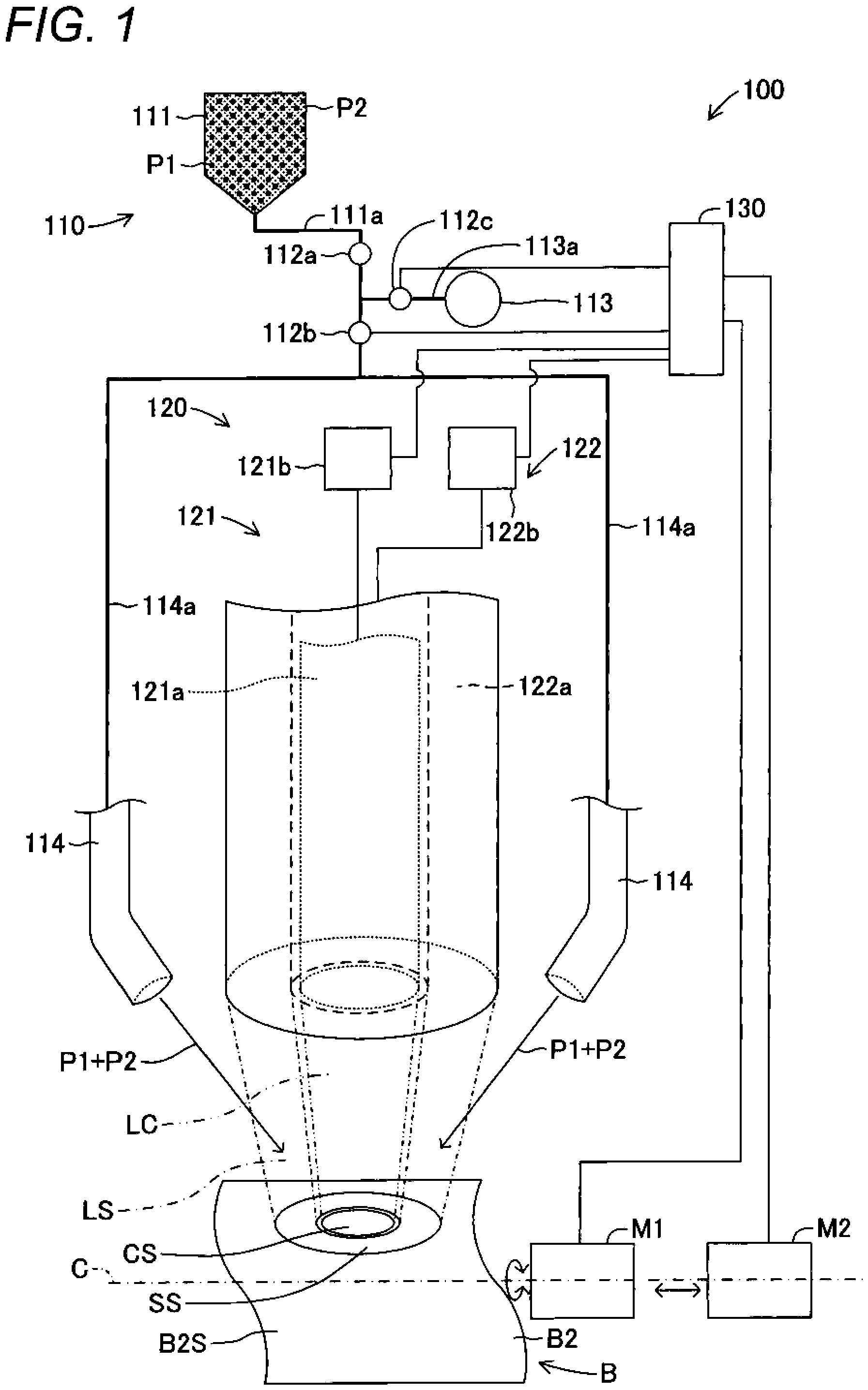

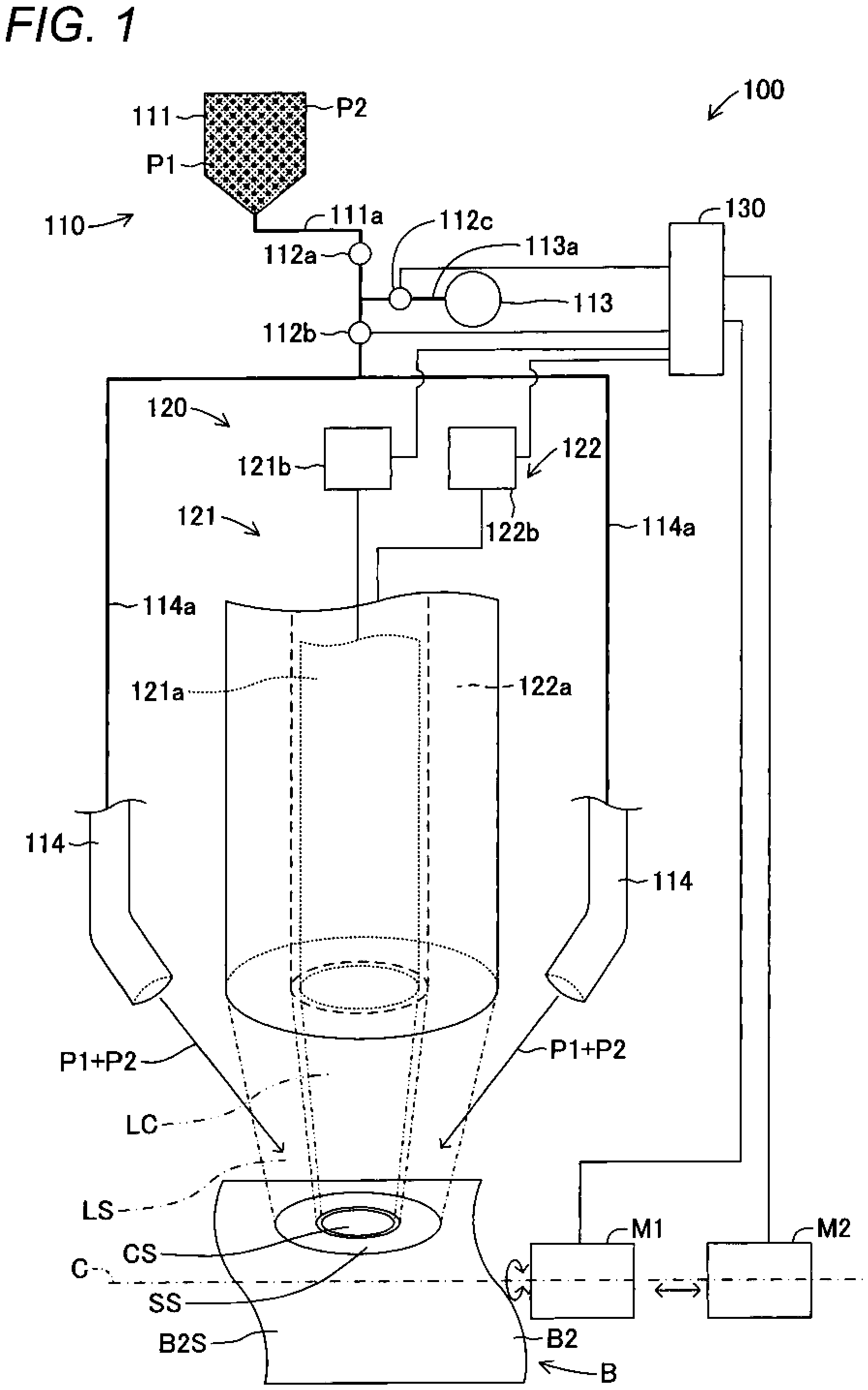

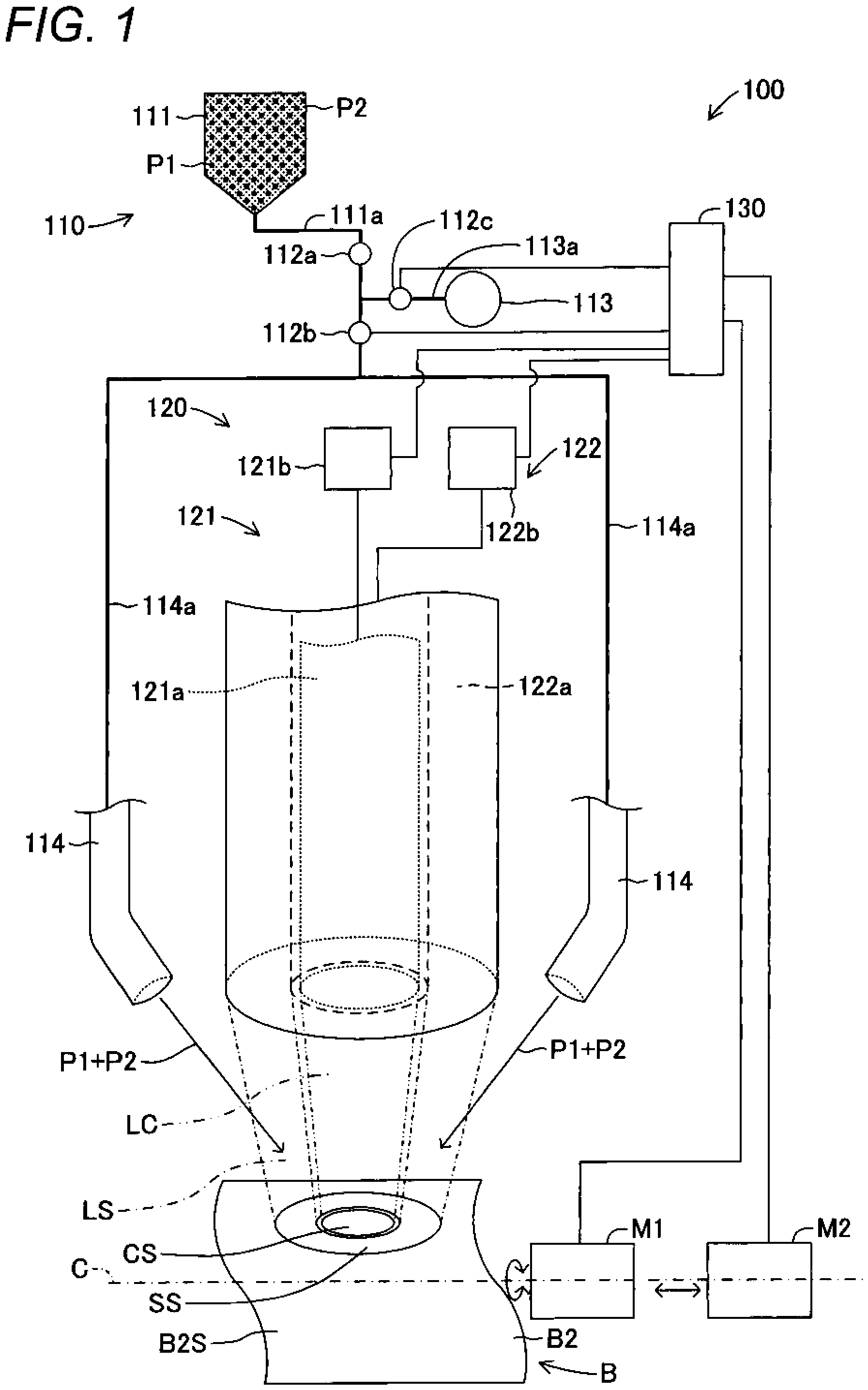

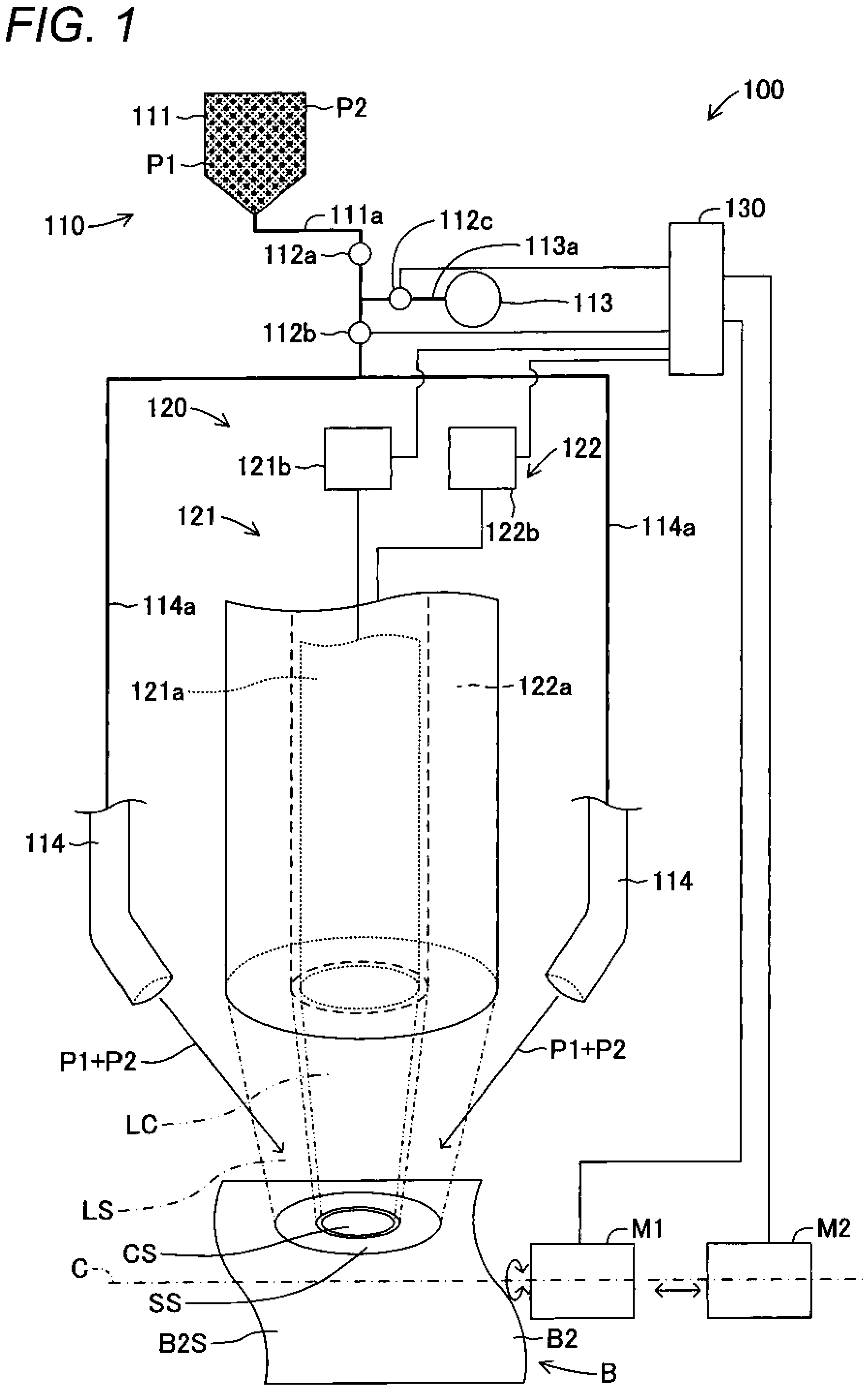

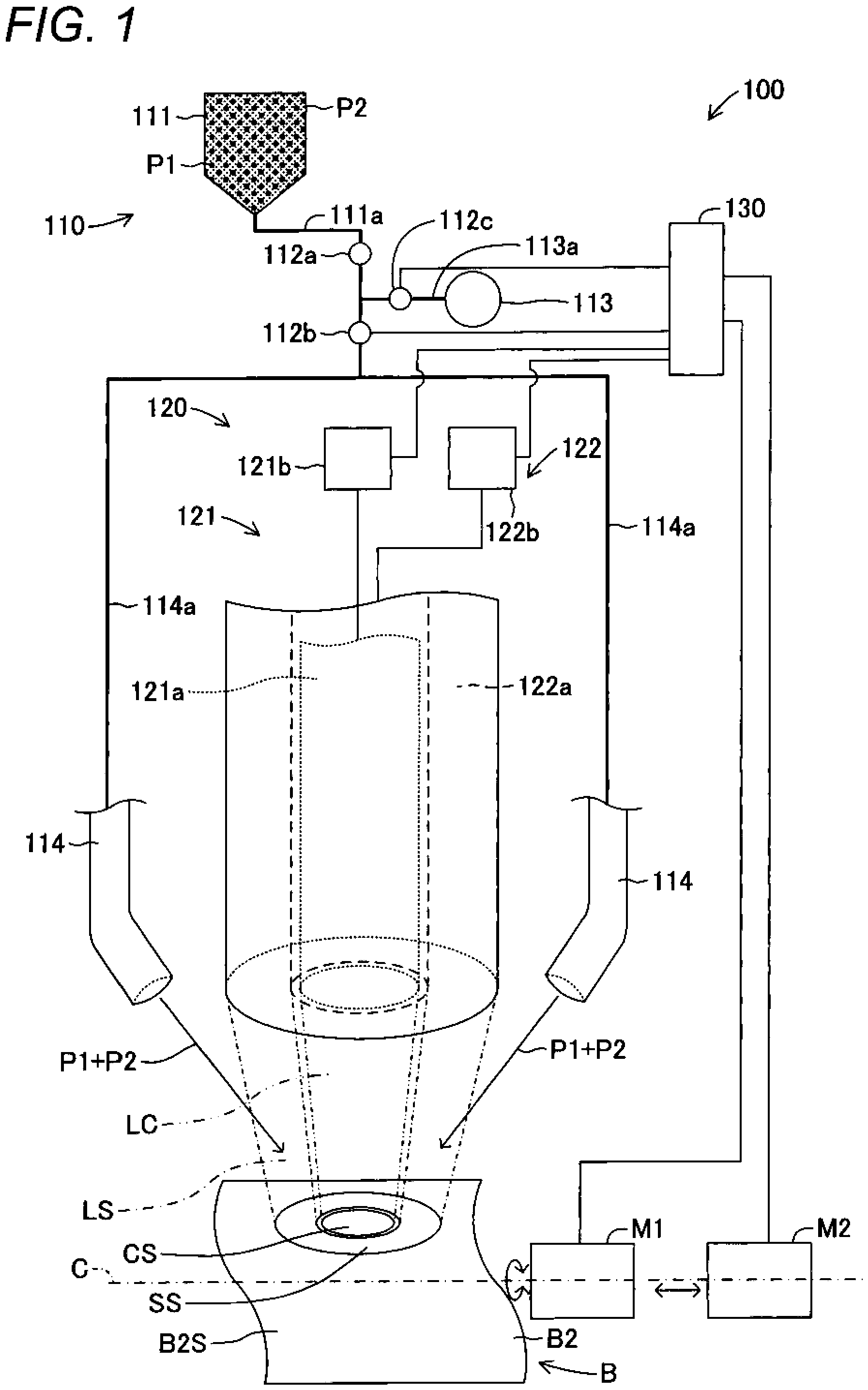

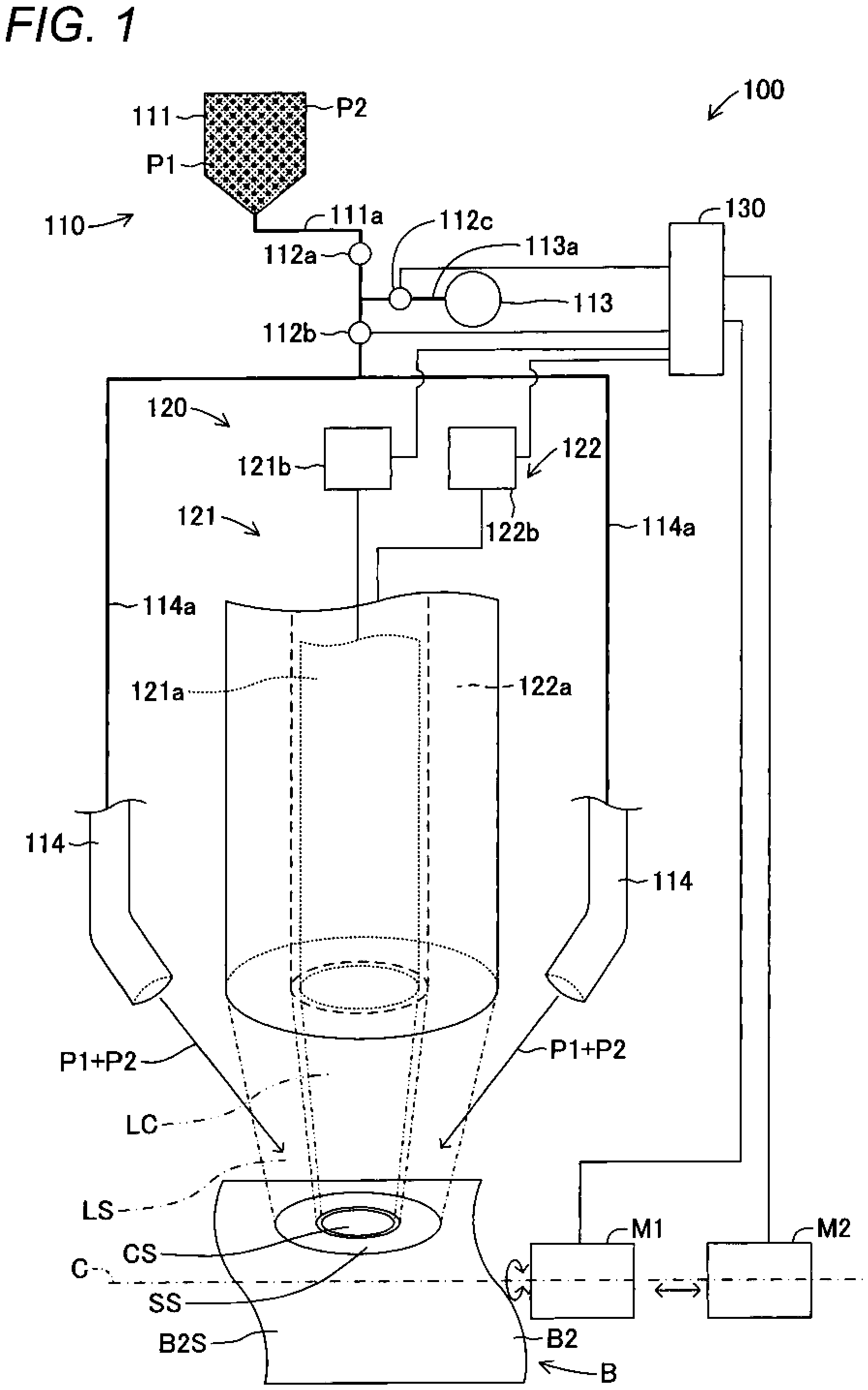

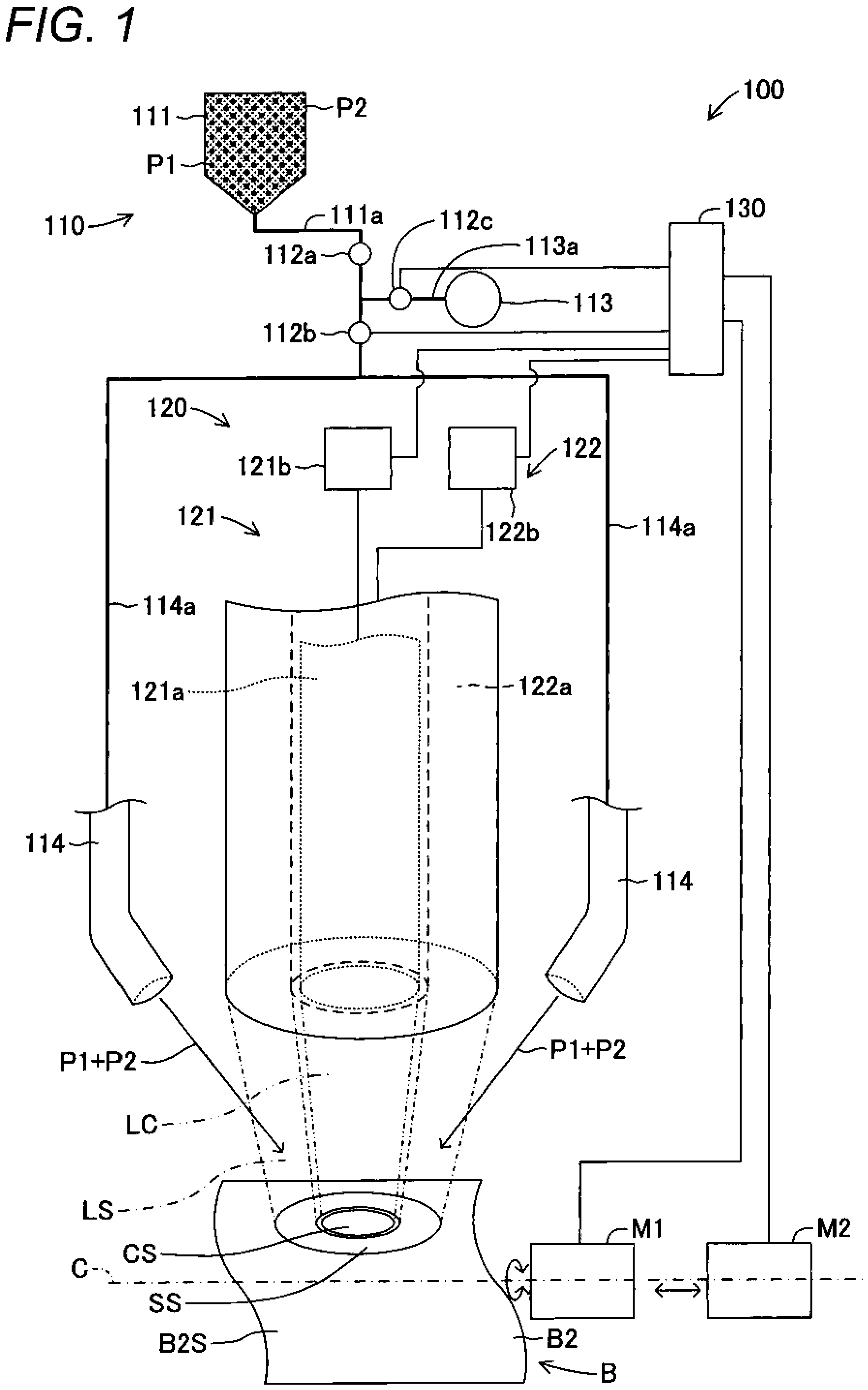

Eine additive Fertigungsvorrichtung dieses Ausführungsbeispiels setzt zum Beispiel ein Laserauftragsschweißverfahren ein, das ein DED-Verfahren ist. In diesem Ausführungsbeispiel fertigt die additive Fertigungsvorrichtung an einem Träger additiv ein hartes, geformtes Objekt, indem sie einen Lichtstrahl abstrahlt, während sie zum Träger ein Pulvermaterial ausstößt, das erzielt wird, indem ein bindendes Pulvermaterial mit einem harten Pulvermaterial gemischt wird, das ein Hartstoff ist. Das Pulvermaterial, insbesondere das harte Pulvermaterial, und der Träger können aus verschiedenen Materialien oder aus dem gleichen Material ausgebildet sein. In diesem Ausführungsbeispiel wird ein Fall beschrieben, in dem ein hartes, geformtes Objekt, das geformt werden soll, unter Verwendung eines harten Pulvermaterials aus Wolframcarbid (WC), das ein Hartstoff ist, additiv an einem Träger gefertigt wird, der unter Verwendung von Kohlenstoffstahl (S45C) ausgebildet ist. Dabei wird als das bindende Pulvermaterial Cobalt (Co) verwendet, das als ein Carbidbinder agiert, um Wolframcarbid (WC) miteinander zu verbinden. Dabei beträgt ein Schmelzpunkt (Gefrierpunkt) von Wolframcarbid (WC) 2870°C, was höher als ein Schmelzpunkt (Gefrierpunkt) von Cobalt (Co) als Carbidbinder ist, der 1495°C beträgt. In diesem Ausführungsbeispiel wird als der Carbidbinder Cobalt (Co) verwendet. Allerdings ist der Carbidbinder nicht auf Cobalt (Co) beschränkt und es kann zum Beispiel auch Nickel (Ni) als Carbidbinder verwendet werden. Wie in Wenn das geformte Objekt FF additiv am Träger B gefertigt wird, dreht die additive Fertigungsvorrichtung 100, wie in Die Additivmaterial-Zufuhreinrichtung 110 umfasst einen Trichter 111, ein Ventil 112, eine Gasflasche 113 und Ausstoßdüsen 114. Der Trichter 111 speichert ein hartes Pulvermaterial P1, das mit einem bindenden Pulvermaterial P2 gemischt ist. Da das geformte Objekt FF in diesem Ausführungsbeispiel aus viel hartem Pulvermaterial P1 und wenig bindendem Pulvermaterial P2 ausgebildet wird, ist die Menge des mit dem harten Pulvermaterial P1 gemischten bindenden Pulvermaterials P2 die Menge, die dem bindenden Pulvermaterial P2 in dem geformten Objekt FF entspricht. Das Ventil 112 umfasst ein Pulvereinführventil 112a, ein Pulverzuführventil 112b und ein Gaseinführventil 112c. Das Pulvereinführventil 112a ist über ein Rohr lila mit dem Trichter 111 verbunden. Das Pulverzuführventil 112b ist über ein Rohr 114a mit jeder der Ausstoßdüsen 114 verbunden. Das Gaseinführventil 112c ist über ein Rohr 113a mit der Gasflasche 113 verbunden. Die Ausstoßdüse 114 stößt das harte Pulvermaterial P1 und das bindende Pulvermaterial P2 aus und führt es durch zum Beispiel ein Hochdruck-Stickstoffgas, das von der Gasflasche 113 zugeführt wird, den Umfangsflächen B2S der zylinderförmigen Elemente B2 des Trägers B zu. Dieses Ausführungsbeispiel zeigt einen Fall, in dem zwei Ausstoßdüsen 114 im Abstand von 180 Grad angeordnet sind. Alternativ kann eine Konfiguration verwendet werden, bei der die Additivmaterial-Zufuhreinrichtung eine Ausstoßdüse 114 oder drei oder mehr Ausstoßdüsen 114 umfasst, die in gleichen Intervallen angeordnet sind. Alternativ kann eine Konfiguration verwendet werden, bei der die Ausstoßdüse 114 ein ringförmiges Ausstoßloch umfasst, das um ein Abstrahlloch herum angeordnet ist, das durch die Lichtstrahl-Abstrahleinrichtung 120 mit einem Lichtstrahl bestrahlt wird. Das Gas zum Ausstoßen des harten Pulvermaterials P1 und des bindenden Pulvermaterials P2 ist nicht auf das Stickstoffgas beschränkt und kann ein Inertgas sein, etwa ein Argongas. Die Lichtstrahl-Abstrahleinrichtung 120 umfasst hauptsächlich eine Innenlichtstrahl-Abstrahleinrichtung 121 und eine Außenlichtstrahl-Abstrahleinrichtung 122. Die Innenlichtstrahl-Abstrahleinrichtung 121 umfasst hauptsächlich eine Innenlichtstrahl-Abstrahleinheit 121a und eine Innenlichtstrahl-Lichtquelle 121b. Die Außenlichtstrahl-Abstrahleinrichtung 122 umfasst hauptsächlich eine Außenlichtstrahl-Abstrahleinheit 122a und eine Außenlichtstrahl-Lichtquelle 122b. Die Innenlichtstrahl-Abstrahleinrichtung 121 strahlt von der Innenlichtstrahl-Lichtquelle 121b durch eine (nicht gezeigte) Kollimatorlinse oder Kondensorlinse, die in der Innenlichtstrahl-Abstrahleinheit 121a angeordnet ist, auf die Umfangsflächen B2S des Trägers B einen Innenlichtstrahl LC ab. Die Außenlichtstrahl-Abstrahleinrichtung 122 strahlt von der Außenlichtstrahl-Lichtquelle 122b durch eine (nicht gezeigte) Kollimatorlinse oder Kondensorlinse, die in der Außenlichtstrahl-Abstrahleinheit 122a angeordnet ist, auf die Umfangsflächen B2S des Trägers B einen Außenlichtstrahl LS ab. Dabei strahlt die Innenlichtstrahl-Abstrahleinrichtung 121 den Innenlichtstrahl LC ab, der in diesem Ausführungsbeispiel in einer kreisförmigen Abstrahlform (einem Innenlichtabstrahlbereich CS) ausgebildet ist. Die Außenlichtstrahl-Abstrahleinrichtung 122 strahlt den Außenlichtstrahl LS ab, der in einer ringförmigen Abstrahlform (einem Außenlichtabstrahlbereich SS) ausgebildet ist, der mit dem Innenlichtstrahl LC koaxial ist und einen Außenumfang von ihm umgibt. Der Innenlichtstrahl LC schmilzt in erster Linie das harte Pulvermaterial P1 und das bindende Pulvermaterial P2 auf den Umfangsflächen B2S des Trägers B, um additiv das geformte Objekt FF anzufertigen. Der Außenlichtstrahl LS verhindert in erster Linie einen Temperaturabfall eines additiv an den Umfangsflächen B2S des Trägers B gefertigten geformten Objekts FF (genauer gesagt eines später beschriebenen Schmelzbads MP), das heißt, er hält die Wärme des geformten Objekts FF zurück. In diesem Ausführungsbeispiel wird als der Innenlichtstrahl LC und der Außenlichtstrahl LS Laserlicht verwendet. Allerdings sind der Innenlichtstrahl LC und der Außenlichtstrahl LS nicht auf das Laserlicht beschränkt und es kann zum Beispiel ein Elektronenstrahl verwendet werden, solange er eine elektromagnetische Welle ist. In diesem Ausführungsbeispiel werden der kreisförmige Innenlichtstrahl LC und der ringförmige Außenlichtstrahl LS abgestrahlt, jedoch sind der Innenlichtstrahl LC und der Außenlichtstrahl LS nicht auf eine Kreisform beschränkt. Zum Beispiel können der Innenlichtstrahl LC und der Außenlichtstrahl LS jeweils eine viereckige Form haben oder es kann eine Kombination verwendet werden, bei der der Innenlichtstrahl LC eine kreisförmige oder viereckige Form haben kann und der Außenlichtstrahl LS eine viereckige oder kreisförmige Form haben kann. Die Steuereinrichtung 130 steuert die Pulverzufuhr der Additivmaterial-Zufuhreinrichtung 110. Im Einzelnen steuert die Steuereinrichtung 130 das Öffnen und Schließen des Pulverzuführventils 112b und des Gaseinführventils 112c, um die Ausstoßzufuhr des harten Pulvermaterials P1 und des bindenden Pulvermaterials P2 aus der Ausstoßdüse 114 zu steuern. Die Steuereinrichtung 130 steuert die Lichtabstrahlung der Lichtstrahl-Abstrahleinrichtung 120, das heißt der Innenlichtstrahl-Abstrahleinrichtung 121 und der Außenlichtstrahl-Abstrahleinrichtung 122. Die Steuereinrichtung 130 steuert die Bewegung mit dem Innenlichtstrahl LC und dem Außenlichtstrahl LS bezüglich der Umfangsflächen B2S des Trägers B. Im Einzelnen steuert die Steuereinrichtung 130 die Drehung des Motors M1, um den Träger B um die Mittelachse C zu drehen, und die Drehung des Motors M2, um den Träger B in der Richtung der Mittelachse C zu bewegen. Dementsprechend wird die Bewegung mit dem Innenlichtstrahl LC und dem Außenlichtstrahl LS bezüglich der Außenumfangsflächen B2S des Trägers B gesteuert. In diesem Ausführungsbeispiel dreht die Steuereinrichtung 130 den Träger B und bewegt ihn. Es ist jedoch überflüssig zu erwähnen, dass die Lichtstrahl-Abstrahleinrichtung 120, das heißt die Innenlichtstrahl-Abstrahleinrichtung 121 und die Außenlichtstrahl-Abstrahleinrichtung 122, bezüglich des Trägers B bewegt werden kann. Die Steuereinrichtung 130 steuert jeweils den Betrieb der Innenlichtstrahl-Lichtquelle 121b und der Außenlichtstrahl-Lichtquelle 122b. Dementsprechend steuert die Steuereinrichtung 130 die Abgabebedingungen des Innenlichtstrahls LC und des Außenlichtstrahls LS jeweils unabhängig. Beispiele der Abgabebedingungen schließen dabei eine Verteilungsform einer Leistungsdichte, die eine Laserleistung von jeweils dem Innenlichtstrahl LC und dem Außenlichtstrahl LS ist, oder eine Laserleistung (W) pro Flächeneinheit des Innenlichtabstrahlbereichs CS und des Außenlichtabstrahlbereichs SS, das heißt eines Strahlprofils, ein. Als Nächstes wird ein additives Fertigungsverfahren für das geformte Objekt FF beschrieben. In dem additiven Fertigungsverfahren für das geformte Objekt FF erfolgt als eine erste Phase bei einer additiven Fertigungsbehandlung des geformten Objekts FF durch den Außenlichtstrahl LS als eine Vorbehandlung eine anfängliche Vorwärmbehandlung. In einem Zustand, in dem die Temperatur der Umfangsflächen B2S des Trägers B niedrig ist, entweicht die durch die Laserbestrahlung hervorgerufene Wärmeenergie leicht in den Träger B. In einem Fall, in dem das geformte Objekt FF in einer zweiten Phase additiv am Träger B gefertigt wird, ruft dementsprechend das Auftreten von Spritzen oder dergleichen tendenziell ein schlechtes Schmelzen hervor, weswegen die Umfangsflächen B2S des Trägers B in der ersten Phase vorgewärmt werden. Bei der anfänglichen Vorwärmbehandlung werden dabei die Laserleistungen des Innenlichtstrahls LC und des Außenlichtstrahls LS so gesteuert, dass die Umfangsflächen B2S des Trägers B eine vorbestimmte Temperatur erreichen, ohne geschmolzen zu werden. Gegebenenfalls kann bei der additiven Fertigung auch die erste Phase weggelassen werden. Wie in Wie in Der Innenlichtstrahl LC wird fortlaufend in der Bewegungsrichtung SD bewegt, nachdem er das harte Pulvermaterial P1 und das bindende Pulvermaterial P2 geschmolzen hat, um so das Schmelzbad MP zu vergrößern. Daher wird das Schmelzbad MP innerhalb eines in der Bewegungsrichtung SD hinteren Abstrahlbereichs SSB des Außenlichtabstrahlbereichs SS des Außenlichtstrahls LS mit einem zweiten Lichtstrahl Be2 bestrahlt, der ein Teil des Außenlichtstrahls LS ist. Dementsprechend führt der zweite Lichtstrahl Be2 als eine Nachbehandlung der additiven Fertigung des geformten Objekts FF eine Wärmerückhaltebehandlung durch. Wie in Es wird nun ausführlicher die Wärmerückhaltebehandlung des geformten Objekts FF beschrieben, die durch den zweiten Lichtstrahl Be2 erfolgt. Cobalt (Co), das das bindende Pulvermaterial P2 ist, agiert als ein Binder zum Binden des Wolframcarbids (WC), das das harte Pulvermaterial P1 ist. Das heißt, dass Cobalt (Co) die Partikel aus Wolframcarbid (WC) als Binder bindet, wenn sich das Schmelzbad MP bei der additiven Fertigung vom geschmolzenen Zustand zu einem festen Zustand umwandelt. Um in dem geformten Objekt FF Risse zu verhindern, wenn das Cobalt (Co) dazu gebracht wird, als Binder zu agieren, ist es notwendig, den Temperaturabfall pro Zeiteinheit, das heißt eine Abkühlgeschwindigkeit, wenn das Cobalt (Co) von einem Gefrierpunkt aus (mit anderen Worten von etwa 1500°C aus, was der Schmelzpunkt ist) abkühlt, entsprechend zu steuern und die Wärmerückhaltebehandlung durchzuführen. Die Erfinder haben wiederholt verschiedene Vorversuche durchgeführt und sie haben infolgedessen eine Abkühlgeschwindigkeit (°C/s) ermittelt, bei der nach der Wärmerückhaltebehandlung die Risse in dem geformten Objekt FF verhindert werden, wenn das Cobalt (Co) des bindenden Pulvermaterials (P2) entsprechend dazu gebracht wird, als Binder zu agieren. Dies wird genauer unten beschrieben. Wenn das geformte Objekt FF, das einen Hartstoff wie Wolframcarbid (WC) enthält, nach der additiven Fertigung rasch abgekühlt wird, ist, wie oben beschrieben wurde, die Zähigkeit gering. Deswegen treten wahrscheinlich Risse auf. Wenn das geformte Objekt FF durch das Laserauftragsschweißen additiv am Träger B gefertigt wird, ist es daher effektiv, die Wärmerückhaltebehandlung durchzuführen, um eine rasche Abkühlung des geformten Objekts FF zu verhindern. Die Erfinder haben dabei Vorversuche durchgeführt, um die Wirkung des raschen Abkühlens auf das Auftreten von Rissen in dem geformten Objekt FF zu verifizieren. Im Einzelnen haben die Erfinder das harte Pulvermaterial P1 und das bindende Pulvermaterial P2, das Cobalt (Co) umfasst, auf verschiedene Temperaturen vorgewärmt (erhitzt), um so verschiedene Grade an rascher Abkühlung von einer Temperatur von 1500°C oder höher, bei der Cobalt (Co) schmilzt, zu bewirken, und sie haben das Vorhandensein oder die Abwesenheit von Rissen in dem geformten Objekt FF festgestellt. Wie in Wie in In einem Fall, in dem das das Cobalt (Co) enthaltende Material vorgewärmt wird und die Vorwärmtemperatur (Heiztemperatur) größer oder gleich 600°C ist (durch die durchgezogene Linie in Anhand dessen haben die Erfinder festgestellt, dass die Risse in dem geformten Objekt FF verhindert werden können, wenn die Abkühlgeschwindigkeit (°C/s) am Gefrierpunkt des Cobalts (Co) des bindenden Pulvermaterials P2 entsprechend eingestellt wird. Die Erfinder haben dann verschiedene Versuche durchgeführt, um die optimale Abkühlgeschwindigkeit (°C/s) am Gefrierpunkt (etwa 1500°C, genauer gesagt 1495°C) des Cobalts (Co) zu bestimmen. Infolgedessen ist festgestellt worden, dass in einem Fall, in dem das Wärmerückhalten so erfolgt, dass die Abkühlgeschwindigkeit (°C/s) am Gefrierpunkt des Cobalts (Co) 540°C/s oder weniger beträgt, die rasche Abkühlung des geformten Objekts FF verhindert werden kann und im geformten Objekt FF keine Risse auftreten. Auf der Grundlage dessen stellt die Steuereinrichtung 130 das Strahlprofil der Leistungsdichte des Außenlichtstrahls LS so ein, dass die Abkühlgeschwindigkeit 540°C/s oder weniger beträgt, und sie steuert den Betrieb des Außenlichtstrahl-Abstrahleinrichtung 122. Dementsprechend wird in dem Außenlichtabstrahlbereich SS, in dem der Außenlichtstrahl LS abgestrahlt wird, eine Abkühlgeschwindigkeit von 540°C/s erreicht, was in anderen Worten bedeutet, dass die Wärmerückhaltung in einem Zustand erfolgt, der bei oder höher als 600°C liegt, und dass die rasche Abkühlung verhindert wird. Dadurch können in dem geformten Objekt FF Risse verhindert werden. Wie oben beschrieben wurde, stellt die Steuereinrichtung 130 das Strahlprofil des Leistungsdichte des Außenlichtstrahls LS ein, was mit anderen Worten bedeutet, dass sie die Abkühlgeschwindigkeit am Gefrierpunkt des Cobalts (Co) innerhalb des Außenlichtabstrahlbereichs SS auf 540°C/s oder weniger einstellt. Wenn die Zeit, während der das Schmelzbad MP, das durch das Abkühlen erstarrt ist, in dem Außenlichtabstrahlbereich SS enthalten ist, verringert wird, kann infolgedessen das Schmelzbad MP (das heißt das geformte Objekt FF) auch in dem Fall, in dem die Abkühlgeschwindigkeit auf die obige Weise eingestellt wird, rasch abgekühlt werden. Die Erfinder haben daher die Abkühlgeschwindigkeit auf 540°C/s oder weniger eingestellt und angenommen, dass eine Bewegungsgeschwindigkeit eines Lichtstrahls in der Bewegungsrichtung SD angemessen ist. Für diesen Fall ist die Größe eines optimalen Außenlichtabstrahlbereichs SS bestimmt worden. Wie in In einem Fall, in dem die Bewegung mit dem Innenlichtstrahl LC und dem Außenlichtstrahl LS in der Bewegungsrichtung SD einheitlich erfolgt und die Bewegungsgeschwindigkeit hoch ist, bewegt sich das Schmelzbad, das dem Innenlichtabstrahlbereich CS entspricht, bezüglich einer Außenseite des Außenlichtabstrahlbereichs SS rasch in Richtung der Seite entgegengesetzt zur Bewegungsrichtung SD in Die Erfinder haben dabei zum Beispiel einen Fall angenommen, bei dem die Bewegungsgeschwindigkeit auf eine Geschwindigkeit eingestellt ist, die bei normaler additiver Fertigung eingestellt wird, und sie haben ein Verhältnis α des Durchmessers φ2 des Außenlichtabstrahlbereichs SS zum Durchmesser φ1 des Innenlichtabstrahlbereichs CS verschieden eingestellt. Die Erfinder haben dann für den Fall, dass das Verhältnis α verschieden eingestellt wird, experimentell das Verhältnis α bestimmt, das die Abkühlgeschwindigkeit von 540°C/s oder weniger in dem Schmelzbad MP erfüllt. Wie durch die dicke Strichlinie in Die Leistungsdichte „A“ in Wie andererseits durch die durchgezogene Linie in Wie durch die Einpunkt-Strichlinie in Wie außerdem durch die Zweipunkt-Strichlinie in Basierend auf diesen Erkenntnissen beträgt die Abkühlgeschwindigkeit am Gefrierpunkt des im Schmelzbad MP enthaltenen Cobalts (Co) in diesem Ausführungsbeispiel bei der Wärmerückhaltebehandlung des Schmelzbads MP (des geformten Objekts FF) 540°C/s oder weniger. Die Größe des Außenlichtabstrahlbereichs SS wird in diesem Ausführungsbeispiel derart eingestellt, dass der Durchmesser φ2 des Außenlichtabstrahlbereichs SS bei der Wärmerückhaltebehandlung des Schmelzbads MP (des geformten Objekts FF) mindestens das 1,5-fache des Durchmessers φ1 des Innenlichtabstrahlbereichs CS beträgt. Die Steuereinrichtung 130 stellt das Strahlprofil der Leistungsdichte des Außenlichtstrahls LS ein und führt die Wärmerückhaltebehandlung des Schmelzbads MP (des geformten Objekts FF) so durch, dass diese Bedingungen erfüllt sind. Gemäß dem oben beschriebenen Ausführungsbeispiel kann die Steuereinrichtung 130 das Strahlprofil der Leistungsdichte des Außenlichtstrahls LS so steuern, dass die Abkühlgeschwindigkeit (°C/s) des Schmelzbads MP am Gefrierpunkt des im Schmelzbad MP enthaltenen Cobalts (Co) 540°C/s oder weniger beträgt, wenn das Schmelzbad MP, das ausgebildet wird, indem durch das Abstrahlen des Innenlichtstrahls LC das harte Pulvermaterial P1 und das bindende Pulvermaterial P2 geschmolzen werden, mit dem Außenlichtstrahl LS bestrahlt wird. Auf diese Weise wird das Strahlprofil des Außenlichtstrahls LS eingestellt und die Außenlichtstrahl-Abstrahleinrichtung 122 wird so gesteuert, dass sie die Wärmerückhaltebehandlung so durchführt, dass die Abkühlgeschwindigkeit des Schmelzbads MP (des geformten Objekts FF) 540°C/s oder weniger beträgt. Somit können eine rasche Abkühlung und Erstarrung des geformten Objekts FF verhindert werden. Daher kann mit einer einfachen Konfiguration das Auftreten von Rissen in dem geformten Objekt FF verhindert werden und es kann additiv ein geformtes Objekt FF hoher Qualität angefertigt werden. In einem Fall, in dem das geformte Objekt FF additiv wiederholt in Schichten angefertigt wird, kann zum Beispiel aufgrund des wiederholten Abstrahlens des Innenlichtstrahls LC und des Außenlichtstrahls LS die Temperatur des Trägers B oder des geformten Objekts FF steigen. Da die Wärme des Schmelzbads MP (des geformten Objekts FF), wie oben beschrieben wurde, entsprechend rückgehalten wird, können in dem geformten Objekt FF Risse verhindert werden. In dem ersten alternativen Ausführungsbeispiel wird daher zum Beispiel zumindest der Peak LSP1 des Strahlprofils der Leistungsdichte des Außenlichtstrahls LS in Übereinstimmung mit einer durch die Steuereinrichtung 130 erfassten Temperatur beruhend auf der Temperatur des Trägers B oder des geformten Objekts FF, die von einem Strahlungsthermometer oder dergleichen erfasst wird, gesenkt. Und zwar wird der Peak LSP1 der Leistungsdichte des Außenlichtstrahls LS im ersten alternativen Ausführungsbeispiel in einem Fall, in dem der Träger B oder das geformte Objekt FF infolge der Wiederholung der additiven Fertigung vorgewärmt (erhitzt) wird, wie in In dem oben beschriebenen Ausführungsbeispiel hat der Außenlichtabstrahlbereich SS eine Kreisform und der Außenlichtabstrahlbereich SS ist mit dem Innenlichtabstrahlbereich CS konzentrisch. Wie in Dementsprechend kann sichergestellt werden, dass die Zeit zum Rückhalten der Wärme des Schmelzbads MP (des geformten Objekts FF) länger als im oben beschriebenen Ausführungsbeispiel ist. Daher kann der Peak LSP1 der Leistungsdichte des für die Wärmerückhaltebehandlung benötigten Außenlichtstrahls LS reduziert werden und bei der additiven Fertigung können zum Beispiel eine Energieeinsparung und eine Fertigungskostenreduzierung erreicht werden und es kann die Wärme des Schmelzbads MP (des geformten Objekts FF) zuverlässig rückgehalten werden. In dem zweiten alternativen Ausführungsbeispiel ist die Form des Außenlichtabstrahlbereichs SS eine elliptische Form mit der Hauptachse in der Richtung entlang der Bewegungsrichtung SD. Wie durch die lange Strichlinie in In dem oben beschriebenen Ausführungsbeispiel sind die Peaks LSP1 für die Strahlprofile der Leistungsdichten des ersten Lichtstrahls Bei und des zweiten Lichtstrahls Be2 die gleichen. Im Fall einer präzisen additiven Fertigung des geformten Objekts FF ist es zum Beispiel sehr wahrscheinlich, dass das oben beschriebene Verhältnis α auf „1,5“ eingestellt wird. Wie in Wie in den In dem oben beschriebenen Ausführungsbeispiel ist die Lichtstrahl-Abstrahleinrichtung 120 koaxial mit der Innenlichtstrahl-Abstrahleinrichtung 121 und der Außenlichtstrahl-Abstrahleinrichtung 122 eingerichtet. In dem oben beschriebenen Ausführungsbeispiel strahlt die Außenlichtstrahl-Abstrahleinrichtung 122 als den Außenlichtstrahl LS einen ringförmigen Lichtstrahl ab, um auf einem Außenumfang des durch den Innenlichtstrahl LC ausgebildeten Innenlichtabstrahlbereichs CS den Außenlichtabstrahlbereich SS auszubilden. Anstatt dass die Lichtstrahl-Abstrahleinrichtung 120 die Außenlichtstrahl-Abstrahleinrichtung 122 koaxial zur Innenlichtstrahl-Abstrahleinrichtung 121 enthält und der Außenlichtstrahl in einer Ringform abgestrahlt wird, kann die Lichtstrahl-Abstrahleinrichtung 120 so konfiguriert werden, wie in Die Rücklichtstrahl-Abstrahleinrichtung 123 umfasst hauptsächlich eine Rücklichtstrahl-Abstrahleinheit 123a und eine Rücklichtstrahl-Lichtquelle 123b und sie strahlt einen Rücklichtstrahl BLS ab, der auf einer Rückseite des Innenlichtstrahls LC in der Bewegungsrichtung SD einen Rücklichtabstrahlbereich mit einer kreisförmigen Abstrahlform ausbildet. Die Vorderlichtstrahl-Abstrahleinrichtung 124 umfasst hauptsächlich eine Vorderlichtstrahl-Abstrahleinheit 124a und eine Vorderlichtstrahl-Lichtquelle 124b und strahlt auf einer Vorderseite des Innenlichtstrahls LC in der Bewegungsrichtung SD einen Vorderlichtstrahl FLS ab, der einen Vorderlichtabstrahlbereich FSS mit einer kreisförmigen Abstrahlform ausbildet. Dementsprechend erfolgt in dem Vorderlichtabstrahlbereich FSS des Vorderlichtstrahls FLS als eine Vorbehandlung einer Ausbildungsbehandlung des Schmelzbads MP eine Vorwärmbehandlung und in dem Rücklichtabstrahlbereich BSS des Rücklichtstrahls BLS als eine Nachbehandlung einer Additivbehandlung des Schmelzbads MP (des geformten Objekts FF) eine Wärmerückhaltebehandlung. In dem Fall, dass die Lichtstrahl-Abstrahleinrichtung 120 so konfiguriert ist, wie in Die Lichtstrahl-Abstrahleinrichtung 120 kann mindestens eine der Rücklichtstrahl-Abstrahleinrichtung 123 und der Vorderlichtstrahl-Abstrahleinrichtung 124 umfassen. In einem Fall, in dem die Lichtstrahl-Abstrahleinrichtung 120 die Vorderlichtstrahl-Abstrahleinrichtung 124 umfasst, kann daher zum Beispiel der Vorderlichtabstrahlbereich FSS, wie in In dem Ausführungsbeispiel wird durch die Additivmaterial-Zufuhreinrichtung 110 in der additiven Fertigungsvorrichtung 100 das aus dem harten Pulvermaterial P1 und dem bindenden Pulvermaterial P2 ausgebildete Pulvermaterial ausgestoßen und dem Träger B zugeführt. Was die Materialzufuhr zum Träger B betrifft, ist das Material jedoch nicht auf das Pulvermaterial beschränkt und es kann zum Beispiel auch durch eine Additivmaterial-Zufuhreinrichtung ein Draht, der aus linearen Materialien besteht, die aus Metall bestehen, oder dergleichen zugeführt werden. In diesem Fall wird das zugeführte lineare Material durch den Innenlichtstrahl LC geschmolzen, der von der Lichtabstrahleinrichtung 120 abgestrahlt wird, und die Wärme des linearen Materials wird durch den Außenlichtstrahl LS rückgehalten, sodass das geformte Objekt FF additiv am Träger B gefertigt werden kann. Daher ist die gleiche Wirkung wie im Ausführungsbeispiel zu erwarten. Im oben beschriebenen Ausführungsbeispiel und dergleichen ist ein Fall beschrieben worden, in dem die additive Fertigungsvorrichtung 100 ein Laserauftragsschweißverfahren einsetzt. Alternativ kann auch in einem Fall, in dem die additive Fertigungseinrichtung 100 ein selektives Laserschmelzverfahren einsetzt, eine Außenlichtstrahl-Abstrahleinrichtung eine Wärmerückhaltung durchführen, indem während des Abkühlens eines Schmelzbads (eines geformten Objekts) eine Abkühlgeschwindigkeit am Gefrierpunkt von Cobalt (Co) auf 540°C/s oder weniger eingestellt wird. Allerdings ist in dem Fall, dass das selektive Laserschweißen eingesetzt wird, die Bewegungsgeschwindigkeit des Lichtstrahls im Allgemeinen höher als die Bewegungsgeschwindigkeit des Lichtstrahls beim Laserauftragsschweißen. In dem Fall, dass die additive Fertigungsvorrichtung 100 selektives Laserschmelzen einsetzt, sind daher die Bewegungsgeschwindigkeit des Innenlichtstrahls LC und die Bewegungsgeschwindigkeit des Außenlichtstrahls LS vorzugsweise geringer als zum Beispiel die während der allgemeinen additiven Fertigung. Wenn die Bewegungsgeschwindigkeit abnimmt, zeigen sich die durch den Außenlichtstrahl LS erzeugten Wärmerückhaltewirkungen deutlicher. Eine additive Fertigungsvorrichtung (100) umfasst Folgendes: eine Innenlichtstrahl-Abstrahleinrichtung (121), die einen Innenlichtstrahl (LC) abstrahlt; eine Außenlichtstrahl-Abstrahleinrichtung (122), die einen Außenlichtstrahl (LS) abstrahlt; und eine Steuereinrichtung (130). Wenn ein Schmelzbad mit dem Außenlichtstrahl (LS) bestrahlt wird, steuert die Steuereinrichtung (130) eine Leistungsdichte des Außenlichtstrahls (LS), der eine Leistung pro Flächeneinheit darstellt, derart, dass eine Abkühlgeschwindigkeit des Schmelzbads, die einen Temperaturabfall pro Zeiteinheit darstellt, an einem Gefrierpunkt eines Carbidbinders, der in dem Schmelzbad enthalten ist, 540°C/s oder weniger beträgt, wobei das Schmelzbad durch Bestrahlen eines Materials, das einen Hartstoff und den Carbidbinder enthält, mit dem Innenlichtstrahl ausgebildet wird, um das Material zu schmelzen. Dieses additive Fertigungsverfahren kann Risse verhindern und mit einer einfachen Konfiguration additiv ein geformtes Objekt hoher Qualität anfertigen. Additive Fertigungsvorrichtung mit:

Additive Fertigungsvorrichtung nach Additive Fertigungsvorrichtung nach Additive Fertigungsvorrichtung nach Additive Fertigungsvorrichtung nach Additive Fertigungsvorrichtung nach Additive Fertigungsvorrichtung nach Additive Fertigungsvorrichtung nach Additive Fertigungsvorrichtung nach einem der Additive Fertigungsvorrichtung nach einem der Additive Fertigungsvorrichtung nach einem der Additive Fertigungsvorrichtung nach einem der Additive Fertigungsvorrichtung nach einem der Additive Fertigungsvorrichtung nach einem der Additive Fertigungsvorrichtung nach Additive Fertigungsvorrichtung nach einem der Überblick über die additive Fertigungsvorrichtung

Konfiguration der additiven Fertigungsvorrichtung 100

Additives Fertigungsverfahren für das geformte Objekt FF

Wärmerückhaltebehandlung durch den Außenlichtstrahl LS (zweiten Lichtstrahl Be2)

Abkühlgeschwindigkeit

Größe des Außenlichtabstrahlbereichs SS

Wirkungen dieses Ausführungsbeispiels

Erstes alternatives Ausführungsbeispiel

Zweites alternatives Ausführungsbeispiel

Drittes alternatives Ausführungsbeispiel

Sonstiges

einer Innenlichtstrahl-Abstrahleinrichtung, die so konfiguriert ist, dass sie einen Innenlichtstrahl abstrahlt, der ein Material bei einer Temperatur erhitzt, die größer oder gleich einem Schmelzpunkt des Materials ist, wobei das Material einen Hartstoff und einen Carbidbinder umfasst;

einer Außenlichtstrahl-Abstrahleinrichtung, die so konfiguriert ist, dass sie einen Außenlichtstrahl abstrahlt, der das Material auf einer Außenseite des Innenlichtstrahls bei einer Temperatur erhitzt, die niedriger als der Schmelzpunkt ist; und

einer Steuereinrichtung, die so konfiguriert ist, dass sie für jede von der Innenlichtstrahl-Abstrahleinrichtung und der Außenlichtstrahl-Abstrahleinrichtung das Abstrahlen des Innenlichtstrahls und des Außenlichtstrahls und jede Bewegung des Innenlichtstrahls und des Außenlichtstrahls bezüglich eines Trägers steuert,

wobei die Steuereinrichtung, wenn mit dem Außenlichtstrahl ein Schmelzbad bestrahlt wird, eine Leistungsdichte des Außenlichtstrahls, die eine Leistung pro Flächeneinheit darstellt, derart steuert, dass eine Abkühlgeschwindigkeit des Schmelzbads, die einen Temperaturabfall pro Zeiteinheit darstellt, an einem Gefrierpunkt des Carbidbinders, der in dem Schmelzbad enthalten ist, 540°C/s oder weniger beträgt, wobei das Schmelzbad durch Bestrahlen des Materials mit dem Innenlichtstrahl ausgebildet wird, um das Material zu schmelzen.

einer Additivmaterial-Zufuhreinrichtung, die ein Pulvermaterial des Materials ausstößt, um dieses dem Träger zuzuführen, wobei die Additivmaterial-Zufuhreinrichtung mit der Steuereinrichtung gesteuert wird,

wobei die Innenlichtstrahl-Abstrahleinrichtung den Innenlichtstrahl auf das Pulvermaterial abstrahlt, das die Additivmaterial-Zufuhreinrichtung dem Träger zuführt, um das Pulvermaterial zu schmelzen, und

wobei die Außenlichtstrahl-Abstrahleinrichtung den Außenlichtstrahl auf das Schmelzbad abstrahlt, das durch Bestrahlen des Pulvermaterials mit dem Innenlichtstrahl ausgebildet wird, um das Pulvermaterial zu schmelzen.