Vorrichtung zum Verbinden zweier Materialbahnen

Die Erfindung bezieht sich auf eine Vorrichtung zum Verbinden zweier Materialbahnen gemäß dem Oberbegriff des Patentanspruches 1.

Aus der DE-C2-24 61 954 ist es bekannt, zur Lieferung einer Endlosmaterialbahn aus einzelnen jeweils auf einem Wickel aufgewickelten Materialbahnen eine Wickelwechselvorrichtung vorzusehen, um das Ende einer von einem Wickel abgezogenen ersten Materialbahn mit dem Anfang einer auf einem weiteren Wickel aufgewickelten zweiten Materialbahn zu verbinden, ohne daß der Förderprozeß der Materialbahnen unterbrochen wird. Hiermit kann z. B. eine kontinuierlich zugeführte Blechbahn ebenfalls kontinuierlich mit einem, von den Wickeln abgezogenen dekorativen plastischen Bahnmaterial beschichtet werden. Für die Verbindung der Materialbahnen wird die erste Bahn in einer Führungseinrichtung in einem kurzen Bereich im wesentlichen vertikal geführt, wobei in diesem vertikalen Führungsbereich eine Verbindungseinrichtung, z. B. eine Thermoschweißeinrichtung, gelegen ist, durch die der dort ebenfalls vertikal geführte Anfang der zweiten Materialbahn mit dem Ende der ersten Materialbahn verschweißt wird. Um den Förderprozeß nicht zu unterbrechen, ist nach der Schweißeinrichtung eine Einrichtung zum Bilden einer Bahnreserve der ersten Materialbahn vorgesehen, so daß während des Verschweißens beide Materialbahnen angehalten werden können. Eine Schwierigkeit hierbei ist die genaue Passung der beiden Materialbahnenden und die Einstellung eines gewissen, die glatte Zufuhr der zweiten Materialbahn gewährleistenden Zuges.

Die angesprochenen Probleme sind bei geschlitzten Materialbahnen noch erheblicher. Derartige geschlitzte Materialbahnen werden zur Herstellung von nicht gewebten

Netzmaterialien benötigt. Es ist z. B. ein nicht gewebtes Netzmaterial bekannt, bei dem eine mit einer Vielzahl von Schlitzen in Längsrichtung versehene Kunststoffolie auf eine ebensolche quer dazu geführte Folie laminiert wird. Die beiden geschlitzten Folien werden jeweils in einem kontinuierlichen Herstellungsprozeß hergestellt, wobei jeweils das Ende einer ersten geschlitzten Materialbahn aus Kunststoffolie mit dem Anfang einer zweiten Materialbahn verbunden wird. Hierfür sind folgende Verbindungsverfahren bekannt:

a) Die Folien werden miteinander an mehreren Punkten verbunden, so daß die zwischen den Schlitzen verlaufenden Materialstreifen der beiden Bahnen miteinander verbunden werden.

b) Die Folien werden miteinander mit Hilfe von blattartigem Verbindungsmaterial, so z. B. einem Klebeband verbunden.

c) Die Folien werden miteinander mit Hilfe von blattförmigem Verbindungsmaterial, z. B. einem Klebeband verbunden, wobei ferner in dem Verbindungsbereich Schlitze mit einer bestimm-ten Breite eingerichtet werden; vgl. die veröffentlichte japanische Patentanmeldung JP 56-53259 A.

d) Die Folien werden dadurch miteinander verbunden, daß Klebstoffe oder Heißklebstoffe aufgetragen oder aufgesprüht werden.

Bei dem Verfahren a) müssen die Fasern bzw. Materialstreifen an mehreren Punkten miteinander verbunden werden, was mühsam und nicht sehr wirkungsvoll ist. In den Bereichen, in denen die Fasern oder Streifen verbunden sind, können große Risse erzeugt werden, die das Aussehen der Materialbahn und vor allem deren Festigkeit beeinträchtigen, wenn das nicht gewebte Netzmaterial durch Spreizen und Laminieren zweier Folien hergestellt wird, so daß dieses Material praktisch Ausschuß ist. Um bei dem weiteren Herstellungsprozeß die Schwachstellen der Materialbahn möglichst auszuschließen, ist es notwendig, die Materialbahn nochmals aufzuwinden, was wiederum aufwendig ist.

Bei dem Verfahren b) ist es notwendig, zwei Folien mit Hilfe eines blattförmigen Verbindungsmaterials zu verbinden. Hierdurch ist es unmöglich, daß die Materialbahn in diesem Bereich gespreizt wird. Wenn die Materialbahn mit Gewalt gespreizt wird, wird ein langer Riß erzeugt ähnlich wie bei dem Verfahren a), so daß das Endprodukt praktisch nicht zu gebrauchen ist. Auch hier muß die Materialbahn wieder rückgewickelt und entsprechend aufbereitet werden, ähnlich wie bei dem Verfahren a).

Bei dem Verfahren c) werden in dem Verbindungsbereich in dem blattförmigen Verbindungsmaterial Schlitze mit bestimmter Breite geformt: Auf diese Weise kann das Material an-schließend wie üblich gespreizt werden. Wenn jedoch die Schlitze in dem blattförmigen Verbindungsmaterial nicht äußerst genau hergestellt sind, dann werden, wenn die Folie gespreizt wird, ebenfalls Risse gebildet, wobei dann nicht nur miteinander verbundene Fasern oder Streifen beschädigt werden, sondern auch Fremdkörper in das Produkt eingebracht werden. Der Verbindungsbereich ist wiederum beschädigt und zeigt ähnliche Nachteile wie bei dem Verfahren a). Das Ausbilden von Schlitzen in dem Verbindungsbereich ist zudem aufwendig und erfordert eine Messeranordnung und einen Antrieb hierfür.

Bei dem Verfahren d) besteht der Nachteil, daß Kleber auf Folien aufgebracht wird, wodurch benachbarte Fasern oder Materialstreifen miteinander verbunden und Schlitze ge-schlossen werden. Außerdem werden hierbei Klebstoffe in die Spreiz- und Transportvorrichtung eingebracht, die da-durch verschmutzt; zudem kann der Verbindungsbereich wieder aufbrechen bei der späteren Erwärmung während der späteren Preßverbindung beim Laminierungsprozeß.

Der Erfindung liegt die Aufgabe zugrunde, eine Vorrichtung anzugeben, mit der ein sauberer Verbindungsbereich herge-stellt wird, der die anschließende Weiterbehandlung der Materialbahnen bis zu dem laminierten Endprodukt nicht behindert.

Diese Aufgabe ist gemäß der Erfindung durch die Merkmale des Patentanspruches 1 gelöst.

Weitere Ausgestaltungen der Erfindung gehen aus den Unteransprüchen hervor.

Bei der Vorrichtung gemäß der Erfindung werden die beiden blattförmigen Rohmaterialien miteinander verbunden, ohne daß hierbei die vorhandenen Schlitze verschlossen werden, so daß einwandfreie Laminatmaterialien aus längs- und quer-geschlitzten Materialbahnen hergestellt werden können.

Die Erfindung ist in Ausführungsbeispielen anhand der Zeich-nung näher erläutert. In dieser stellen dar:

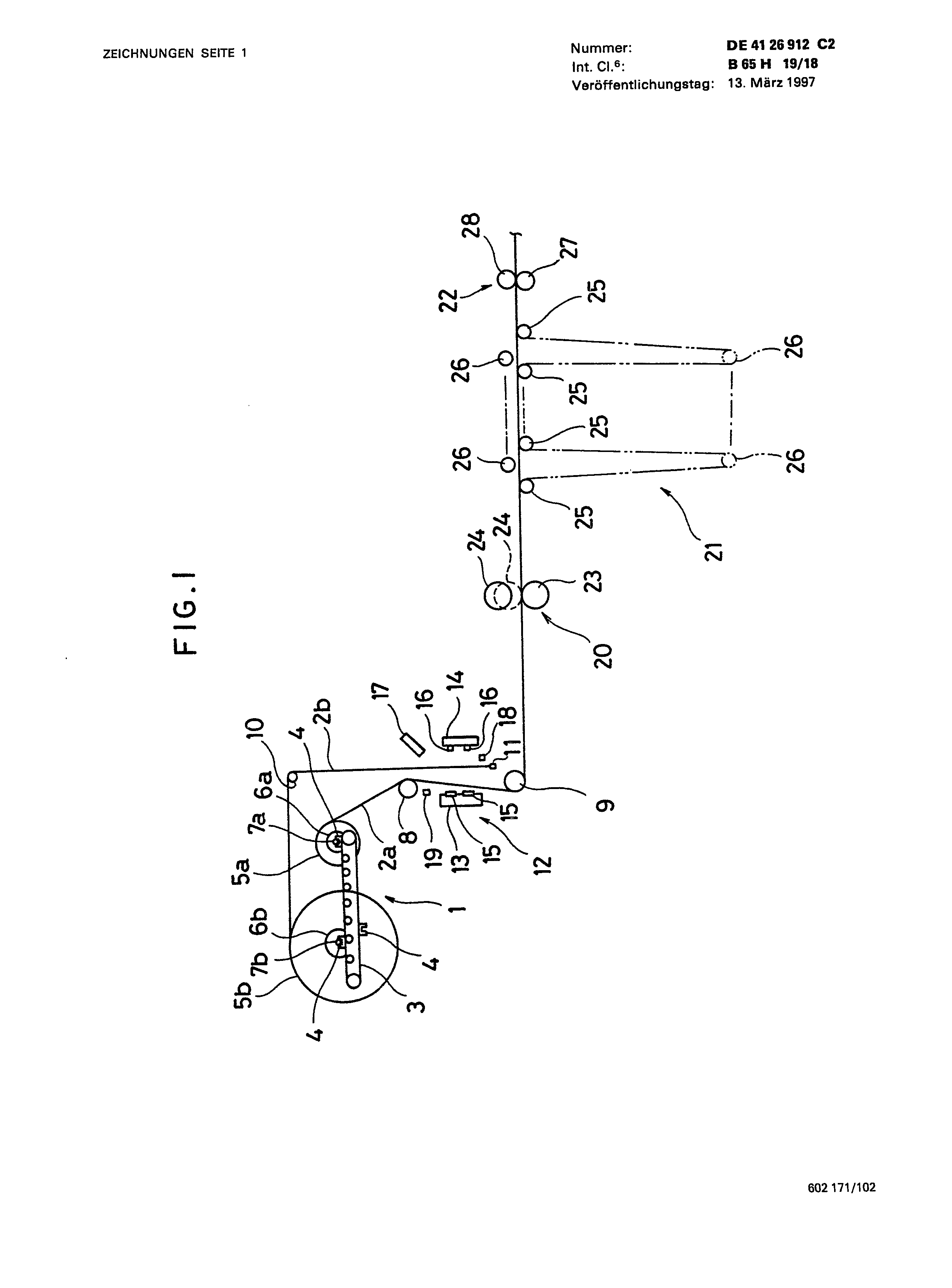

Fig. 1 eine schematische Seitenansicht einer Vorrichtung gemäß der Erfindung zum Herstellen einer Materialbahn, mit einer Zuführeinrichtung, einer Verbindungsein-richtung, einer ersten Überführungseinrichtung, einer Speichereinrichtung und einer zweiten Überfüh-rungseinrichtung;

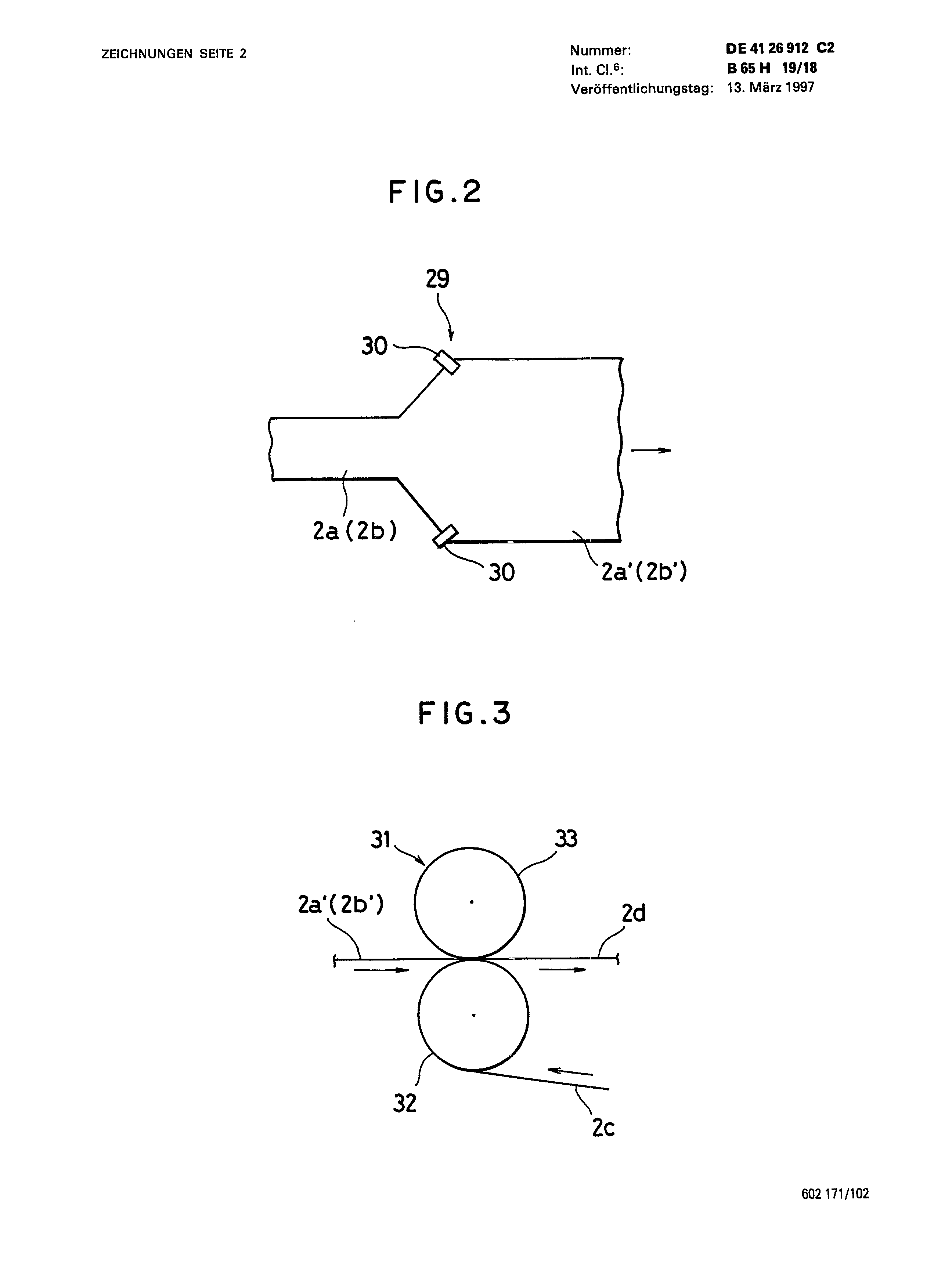

Fig. 2 eine Seitenansicht der Spreizeinrichtung;

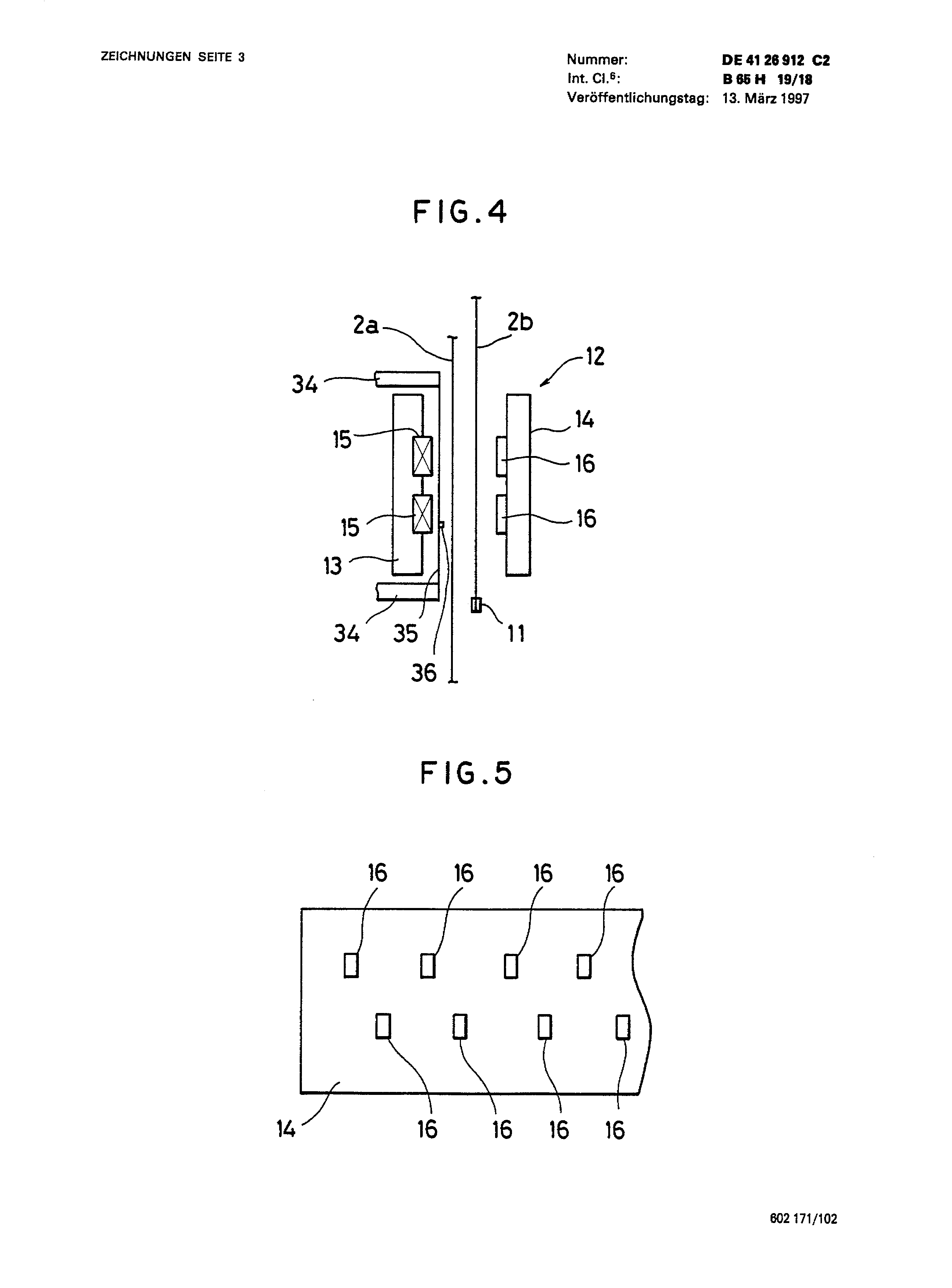

Fig. 3 eine Seitenansicht einer Laminierungseinrichtung;

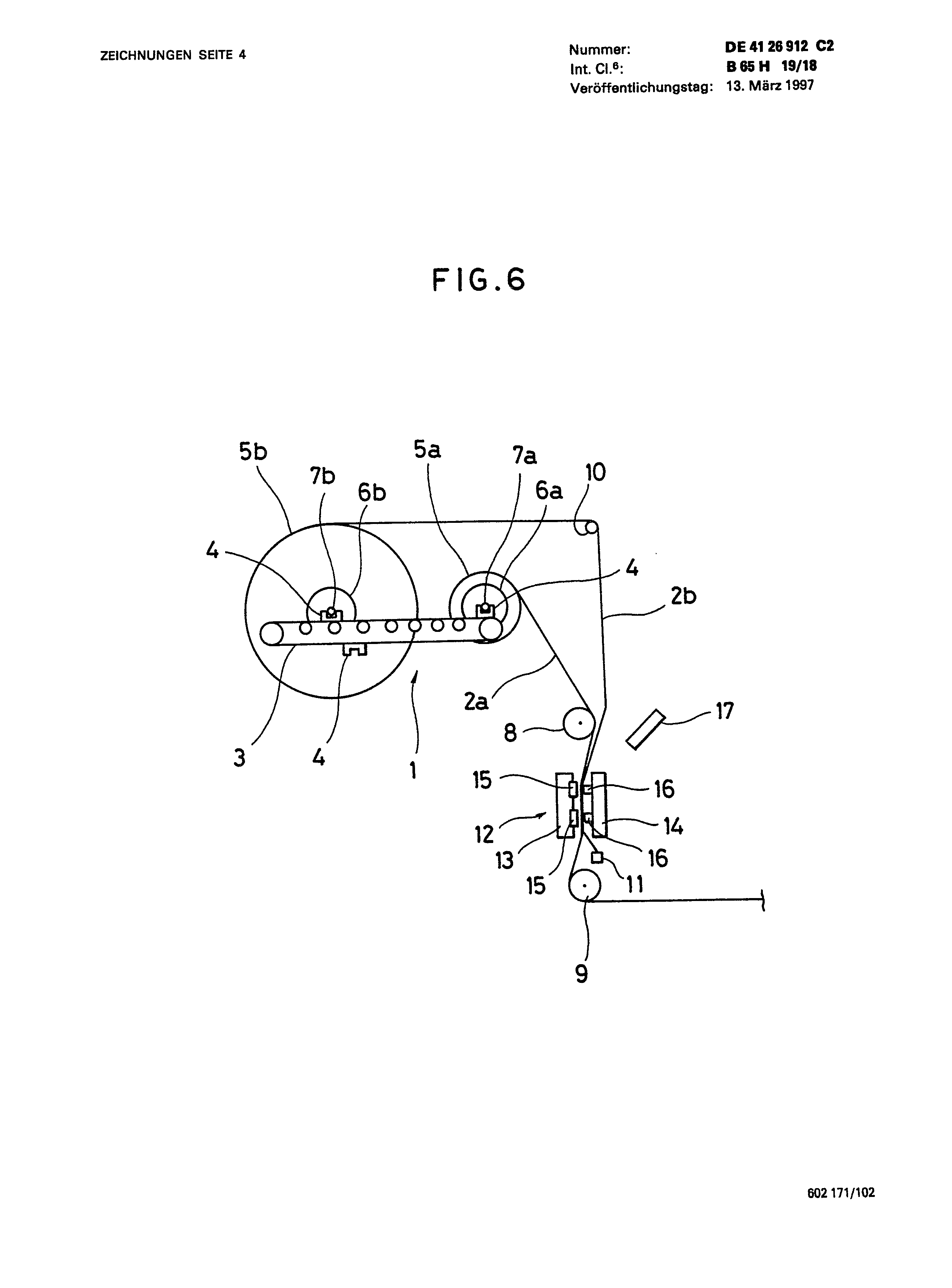

Fig. 4 eine Seitenansicht der Verbindungseinrichtung;

Fig. 5 eine Frontansicht einer Druckplatte in der Verbin-dungseinrichtung;

Fig. 6 eine Seitenansicht der Zuführ- und Verbindungsein-richtung zur Erläuterung von deren Funktion;

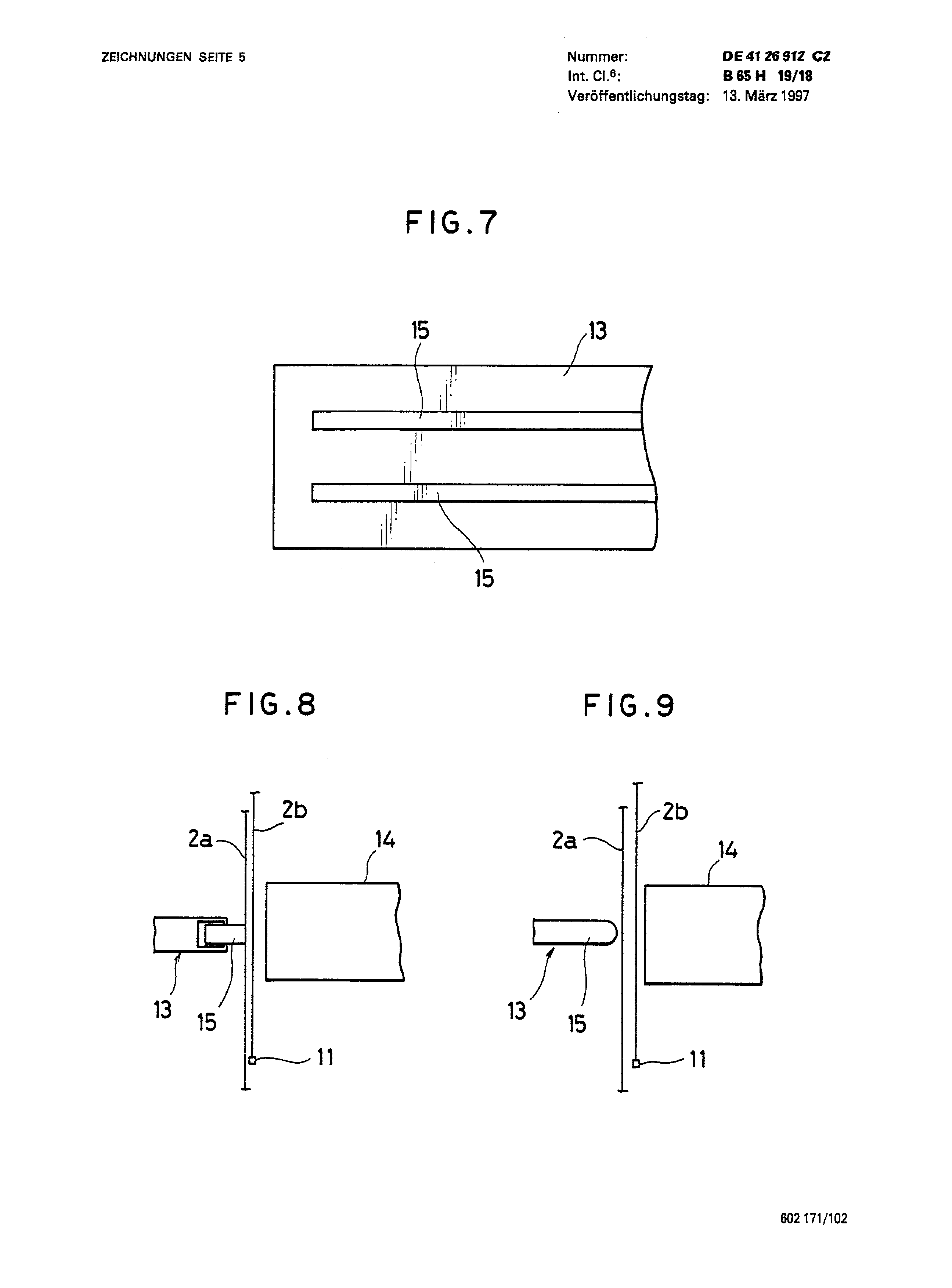

Fig. 7 bis 9 mehrere Ausführungsbeispiele von Heizeinrich-tungen in der Verbindungseinrichtung.

Eine Zuführeinrichtung 1 in Fig. 1 liefert als Rohmaterial Folien 2 a und 2 b aus thermoplastischem Material mit einer Anzahl von Schnitten in Längsrichtung. Die Zuführeinrich-

tung 1 umfaßt ein endloses Förderband 3 , welches mehrere Lager 4 trägt. Zwei Folienwickel 5 a und 5 b, um deren Kerne 6 a und 6 b die Folien 2 a und 2 b gewickelt sind, sind mit Wellen 7 a und 7 b der Kerne in den Lagern abnehmbar und drehbar gehalten. Das Lager 4 am vorderen Ende des Förder-bandes 3 nimmt den Wickel 5 a der jeweils zuerst zugeführten Folie 2 a auf, wohingegen das Lager 4 am rückwärtigen Ende des Förderbandes den Wickel 5 b der jeweils anschließend zugeführten Folie 2 b aufnimmt.

Unterhalb des vorderen Endes des Förderbandes ist eine obere Führungsrolle 8 und vertikal darunter im Abstand eine untere Führungsrolle 9 vorgesehen, zwischen denen die erste Folie 2 a annähernd vertikal geführt wird.

Oberhalb der oberen Führungsrolle 8 ist eine Stange 10 gelegen, über die die zweite Folie 2 b geführt ist und von dort in Abstand zu der ersten Folie zwischen den beiden Führungsrollen herabhängt. Am vorderen Ende der zweiten Folie 2 b ist ein Gewicht 11 vorgesehen, um die Folie 2 b zu straffen. Zwischen den beiden Führungsrollen 8 und 9 ist eine Verbindungseinrichtung 12 gelegen, mit der das hintere Ende der ersten Folie 2 a mit dem vorderen Ende der zweiten Folie 2 b verbunden werden kann. Die Verbin-dungseinrichtung 12 weist einen Heizstempel 13 und eine Druck- oder Gegenplatte 14 auf. Zwischen dem Heizstempel und der Druckplatte liegen die beiden Folien 2 a und 2 b. Der Heizstempel 13 hat auf seiner Oberfläche, die direkt der ersten Folie 2 a gegenüberliegt, mehrere Heizbereiche 15 . Die Druckplatte 14 für den Heizstempel 13 , die direkt der zweiten Folie 2 b gegenüberliegt, weist zu den Heizbereichen 15 des Heizstempels korrespondierende Anlagebereiche 16 auf. In der Zuführeinrichtung 12 ist in der Nähe der Heizein-richtung eine Luftdüse 17 vorgesehen, um die beiden miteinander

verbundenen Folien zu kühlen. Ferner sind noch zwei Heiz-drähte 18 und 19 vorgesehen. Mit dem ersten Heizdraht 18 wird das vordere Ende der zweiten Folie 2 b nach der Verbin-dung der beiden Folien 2 a durchschmolzen und damit abge-trennt, während mit dem zweiten Heizdraht 19 das rückwärtige Ende, d. h. der Rest der ersten Folie von dem Filmwickel 5 a abgeschnitten wird, nachdem die beiden Folien 2 a und 2 b durch thermisches Schweißen miteinander verbunden sind.

Anschließend an die untere Führungsrolle 9 sind weitere Stationen vorgesehen, nämlich eine erste Überführungsein-richtung 20 zum Weiterführen und Transportieren der Folie 2 a bzw. 2 b mit einer ersten Geschwindigkeit, eine Speicher-einrichtung 21 zum Speichern der Folie 2 a bzw. 2 b und eine zweite Überführungseinrichtung 22 zum Weiterführen und Transportieren der Folie 2 a bzw. 2 b mit einer zweiten Ge-schwindigkeit, die kleiner als die erste Geschwindigkeit ist.

Die erste Überführungseinrichtung 20 weist eine Antriebs-rolle 23 und eine Druckrolle 24 auf, die gegen die Antriebs-rolle 23 gedrückt werden kann, um die Folie 2 a bzw. 2 b, die dabei gegen die Antriebsrolle 23 gepreßt wird, mit der ersten Geschwindigkeit zu transportieren, wenn die Folie 2 a bzw. 2 b in der Speichereinrichtung 21 gespeichert wird.

Die Speichereinrichtung 21 weist mehrere stationäre Rollen 25 auf einer Seite, in diesem Falle der Unterseite der transportierten Folie 2 a bzw. 2 b, und auf der anderen Seite mehrere Tänzerrollen 26 auf. Die Tänzerrollen 26 bewegen sich bei der Speicherung der Folie 2 a bzw. 2 b aus einer Lage in der Nähe der stationären Rollen 25 unter Durchhang der Folie in eine von dieser entfernten Lage, wie dieses

in Fig. 1 gestrichelt dargestellt ist.

Die zweite Überführungseinrichtung 22 weist eine Antriebs-rolle 27 und eine Druckrolle 28 auf, mit der die Folie 2 a bzw. 2 b gegen die Antriebsrolle 27 gepreßt wird.

Nach der zweiten Überführungseinrichtung 22 ist eine Spreiz-einrichtung 29 gemäß Fig. 2 vorgesehen, die zwei Paare von Halterollen 30 aufweist, um die beiden Seitenkanten der Folie 2 a bzw. 2 b in der Folienebene schräg nach außen zu führen, so daß die Schnitte der Folie 2 a bzw. 2 b zu Schlitzen geöffnet und eine längsgeschnittene Material-bahn 2 a' (2 b') gebildet wird.

Auf die Spreizeinrichtung 29 folgt eine in Fig. 3 schematisch dargestellte Laminiereinrichtung 31 , in diesem Falle eine Kompressions-Verbindungseinrichtung' zum Laminieren der längsgeschlitzten Materialbahn 2 a' (2 b') mit einem querge-schlitzten bzw. einer netzförmigen Gewebebahn 2 c aus thermo-plastischem Kunststoff. Die Laminiereinrichtung 31 enthält eine Laminierrolle 32 zum Aufheizen der längsgeschlitzten Gewebebahn 2 a' (2 b') und der quergeschlitzten Gewebebahn 2 c sowie eine Gummirolle 33 zum Pressen der längsgeschlitzten Gewebebahn 2 a' (2 b') und der längsgeschlitzten Gewebebahn 2 c gegen die Laminierrolle 32 .

Die Verbindungseinrichtung 12 ist näher in Verbindung mit Fig. 4 beschrieben. Zwischen der ersten Folie 2 a und den Heizbereichen 15 des Heizstempels 13 ist eine Membran 35 z. B. eine Teflonfolie vorgesehen, die auf einem Rahmen 34 eingespannt ist und die verhindern soll, daß die beiden geschmolzenen Folien 2 a und 2 b an den Heizbereichen haften bleiben. Die Anlagebereiche 16 an der Druckplatte 14 sind aus Silikongummi oder einem anderen geeigneten Material,

um ebenfalls zu verhindern, daß die beiden geschmolzenen Folien 2 a und 2 b an den Anlagebereichen 16 haften bleiben. Schließlich ist noch ein Temperatursensor 36 auf der Membran 35 oberhalb der Heizbereiche 15 vorgesehen.

Wie in Fig. 5 gezeigt, sind die Anlagebereiche 16 auf der Gegenplatte 16 in zwei Reihen, nämlich einer oberen und einer unteren Reihe gestaffelt, wobei die Anlagebereiche 16 in der oberen Reihe jeweils auf Lücke im Hinblick auf die Anlagebereiche der unteren Reihe angeordnet sind. Ähnlich sind auch die Heizbereiche 15 in einer oberen und unteren Reihe auf Lücke gesetzt.

Die Funktion der beschriebenen Vorrichtung ist folgende:Wie in Fig. 1 gezeigt, wird die erste Folie von dem Folien-wickel 5 a mit der genannten zweiten Geschwindigkeit mit Hilfe der zweiten Überführungseinrichtung 22 abgezogen und nacheinander der oberen Führungsrolle 8 , der unteren Führungsrolle 9 , der ersten Überführungseinrichtung 20 , der Speichereinrichtung 21 , der zweiten Überführungsein-richtung 22 selbst und der Spreizeinrichtung 29 zugeführt.

Die Folie 2 a wird in der Spreizeinrichtung 29 mit einem vorbestimmten Spreizverhältnis gespreizt, wie in Fig. 2 gezeigt, wobei die Schnitte zu Schlitzen aufgespreizt werden und die längsgeschlitzte Materialbahn 2 a' gebildet wird.

Anschließend wird die längsgeschlitzte Materialbahn 2 a' der Laminiereinrichtung 31 zugeführt und dort auf die quergeschlitzte Materialbahn 2 c auflaminiert, wodurch ein nicht gewebtes Netzmaterial erhalten wird.

Bevor der Rest auf dem Folienwickel 5 a ganz abläuft, wird der zweite Folienwickel 5 b in das Lager 4 hinter dem Lager 4 eingesetzt, in dem der Folienwickel 5 a aufgenommen ist. Die Folie 2 b wird von dem Wickel abgezogen und über die Stange 10 gehängt, so daß das mit dem Gewicht 11 beschwerte vordere Ende der zweiten Folie 2 b im wesentlichen parallel zu der ersten Folie 2 a vertikal herabhängt. Die Folie 2 b wird durch das Gewicht leicht gespannt.

Wenn die Folie 2 a auf dem Folienwickel 5 a zur Neige geht, wird die Druckrolle 24 in der ersten Überführungseinrichtung 20 von der ausgezogen gezeichneten Stellung in die ge-strichelt gezeichnete Stellung abgesenkt, so daß jetzt die Folie 2 a zwischen Druckrolle und Antriebsrolle 23 einge-preßt wird. Auf diese Weise wird die Folie 2 a mit Hilfe der ersten Überführungseinrichtung 20 mit der ersten Ge-schwindigkeit zu der Speichereinrichtung 21 transportiert. Dabei verbleibt die Transportgeschwindigkeit der Folie 2 a von der Speichereinrichtung 21 zu der Spreizeinrichtung 29 konstant auf der durch die zweite Überführungseinrich-tung 22 bestimmten zweiten, kleineren Geschwindigkeit. Dementsprechend senken sich die Tänzerrollen 26 in der Speichereinrichtung 21 allmählich ab, und zwar in Abhängig-keit der Differenz zwischen der ersten und der zweiten Transportgeschwindigkeit, wodurch die Folie 2 a in der Spei-chereinrichtung 21 gespeichert wird.

Nach der Speicherung der Folie 2 a in der Speichereinrich-tung stoppt die erste Überführungseinrichtung 20 und beendet damit den Transport der Folie 2 a. Hierbei wird die in der Speichereinrichtung 21 gespeicherte erste Folie 2 a zu der Spreizeinrichtung 29 mit der zweiten Transportgeschwindig-keit geführt, so daß die Zuführung zu der Spreizeinrich-tung 29 nicht unterbrochen wird.

Sobald der Transport der Folie 2 a in der Zuführeinrich-tung 1 gestoppt ist, werden der Heizstempel 13 eingeschaltet und die Heizbereiche 15 mit Strom versorgt. Wie in Fig. 6 gezeigt, wird anschließend die Druckplatte 14 gegen den Heizstempel 13 bewegt, so daß die erste Folie 2 a mit der zweiten Folie 2 b thermisch verschweißt bzw. heißversiegelt wird. Die Folien 2 a und 2 b enthalten niedrig schmelzende klebeaktive thermoplastische Harze in einer äußeren Schicht, um die Verbindung beim thermischen Schweißen zu erleichtern. Die Druckplatte 14 preßt die Folien 2 a und 2 b für eine vorbestimmte Zeitspanne über die Membran 35 gegen die Heiz-bereiche 15 des Heizstempels, welche eine vorbestimmte Temperatur haben, und wird anschließend in die Ausgangslage gemäß Fig. 1 zurückgezogen. Die beiden Folien werden unver-züglich über die Luftdüse 17 mit Luft angeblasen, so daß der Verbindungsbereich der beiden Folien 2 a und 2 b gekühlt wird und erstarrt. Damit ist die erste Folie 2 a vollständig mit der zweiten Folie 2 b verbunden.

Um eine saubere Verbindung zu erhalten, muß die Temperatur des Heizstempels, die Preßzeit an das Material und die Dicke der beiden Folien 2 a und 2 b entsprechend gewählt werden. Diese Parameter sind zusätzlich abhängig von der Raumtemperatur. Die Preß- bzw. Haltezeit sollte vorzugsweise so kurz wie möglich sein, da die Speicherkapazität der Speicherein-richtung 21 für die Folie begrenzt ist. So wird vorzugs-weise die Temperatur der Heizbereiche 15 des Heizstempels 13 entsprechend eingestellt. Um hierbei die Temperatur an den Heizbereichen und die Kontakttemperatur möglichst genau bestimmen zu können, ist es vorteilhaft, die Heiz-bereiche auf der Temperatur zu halten, die von dem Tempe-ratursensor 36 gemessen wird, z. B. auf 40º für fünf Minuten. Die Temperatur an den Heizbereichen 15 wird experimentell

bestimmt, um eine saubere Verbindung zu erhalten. Der Tempe-ratursensor 36 ist bei dem geschilderten Ausführungsbeispiel auf der Membran 35 montiert, kann jedoch auch auf einem der Anlagebereiche 16 der Druckplatte 14 oder direkt im Heizbereich des Heizstempels 13 angeordnet sein.

Anschließend wird die erste Folie 2 a mit Hilfe des Heiz-drahtes 19 zwischen dem Verbindungsbereich und dem Film-wickel 5 a durchtrennt. Die zweite Folie 2 b wird mit Hilfe des Heizdrahtes 18 zwischen dem Verbindungsbereich und dem Gewicht 11 durchtrennt. Damit ist die erste Folie 2 a mit der zweiten Folie 2 b verbunden. Danach wird die Druck-rolle 24 in der ersten Zuführeinrichtung 20 von der Antriebs-rolle 23 abgehoben. Wenn das in der Speichereinrichtung 21 gespeicherte Teilstück der ersten Folie 2 a abgezogen wird, werden die Tänzerrollen 26 allmählich wieder in die Ausgangsposition gehoben. Sobald die erste Folie 2 a aus der Speichereinrichtung 21 vollständig abgezogen ist, wird die zweite angebundene Folie 2 b mit der zweiten Transport-geschwindigkeit durch die zweite Überführungseinrichtung 22 transportiert. Anschließend wird das Lager 4 auf dem Förderband 3 bewegt, um den Folienwickel 5 a aus dem Lager zu heben und den zweiten Folienwickel 5 b zu dem vorderen Ende des Förderbandes zu transportieren. Die Stange 10 wird seitlich entfernt.

Entsprechend dem oben Beschriebenen wird die Verbindung der Folie 2 a und 2 b durch Heizsiegeln ermöglicht, so daß die Schnitte bzw. Schlitze in den Folien 2 a und 2 b nicht geschlossen und lediglich die Fasern bzw. Materialstreifen der Folien 2 a und 2 b miteinander verschweißt werden. Auf diese Weise kann der Verbindungsbereich leicht ohne Aus-bilden von Rissen in dem anschließenden Spreizprozeß ge-

spreizt werden. Fremdmaterial, so wie Klebebänder etc., wird nicht verwendet. Damit ist die Qualität des erhaltenen nicht gewebten laminierten Netzmaterials auch in dem Ver-bindungsbereich gut.

Die Folien 2 a und 2 b werden quasi punktgleich nur in kleinen Bereichen miteinander verbunden und der Verbindungsbereich kann in der Spreizeinrichtung ohne weiteres gespreizt werden.

Anstatt die Heizbereiche 15 des Heizstempels 13 auf Lücke anzuordnen, können auch flächige Heizbereiche des Heizstempels 13 über die Breite der Folien 2 a und 2 b entsprechend abge-deckt werden.

Bei dem beschriebenen Ausführungsbeispiel sind die Heizbe-reiche 15 und die Anlagebereiche 16 auf der Druckplatte jeweils wechselseitig auf Lücke angeordnet. Selbstver-ständlich sind auch andere Ausführungen möglich. Wie z. B. in Fig. 7 gezeigt, können zwei Heizstreifen 15 vorgesehen werden, die sich parallel über die Breite des Heizstempels erstrecken. Es ist auch möglich, lediglich einen Heizstrei-fen oder mehrere Heizstreifen zu verwenden. Der Heizbereich kann auch durch eine Rolle 15 gebildet werden, die in dem Heizstempel 13 rotierbar angeordnet ist, wie in Fig. 8 gezeigt, oder der Heizbereich kann einen abgerundeten Stab 15 entsprechend Fig. 9 aufweisen. Die Folien 2 a und 2 b werden gegen die Druckplatte 14 durch die Rolle bzw. den Stab gedrückt. Gleichzeitig können die Rolle oder der Stab in Querrichtung der Folien 2 a und 2 b bewegt werden. In diesem Falle ist es nicht notwendig, die Folien mit Kühl-luft anzublasen. Ferner ist es möglich, über eine feine Düse einen Heißluftstrahl gegen die Materialbahn zu blasen,

der in Querrichtung der Folie bewegt wird. Auch andere Verfahren zum Heißverbinden der Folien sind verwendbar, so z. B. dielektrisches Hochfrequenzheizen oder Ultraschall-Vibrationsschweißen.

Es können in Längsrichtung vorgestreckte oder ungestreckte Folien 2 a und 2 b verwendet werden. Bei der Zuführung von gestreckten Folien kann das thermische Verbinden bei Tempe-raturen ausgeführt werden, bei denen der Streckeffekt nicht verlorengeht. Ebenso können Mehrschichtfolien als Folien 2 a und 2 b verwendet werden, die aus einem Substrat und niedrig schmelzenden Bindeschichten bestehen. Hierbei er-folgt die Verbindung durch Verschweißen der niedrig schmel-zenden Bindeschichten. Falls nur eine Einschichtfolie ohne Bindeschichten verwendet wird, kann die Verbindung auch dadurch ausgeführt werden, daß lediglich die Oberflächen der beiden Folien verschweißt werden. Hierzu ist z. B. Ultra-schall-Vibrationsschweißen geeignet.

1. Vorrichtung zum Verbinden zweier Materialbahnen (2 a, 2 b), die jeweils eine Vielzahl von Schnitten bzw. Schlitzen im wesentlichen in Längsrichtung aufweisen, mit einer Zuführeinrichtung (1 ) für die Materialbahnen,einer ersten Führungseinrichtung (8 , 9 ) zum Führen der ersten Materialbahn (2 a) in einer im wesentlichen vertikalen Richtung undeiner Verbindungseinrichtung (12 ), die im vertikalen Führungsbereich der ersten Materialbahn (2 a) gelegen ist, zum Verbinden des hinteren Endes der ersten Materialbahn (2 a) mit dem vorderen Ende der zweiten Materialbahn (2 b) durch Wärmesiegeln, gekennzeichnet durch eine zweite Führungseinrichtung in Form einer Umlenkeinrichtung (10 ) zum Umlenken und Führen der zweiten Materialbahn (2 b) längs der ersten Materialbahn (2 a) in deren vertikalen Führungsbereich, und ein mit dem vorderen Ende der zweiten Materialbahn (2 b) verbundenes Gewicht (11 ), so daß das vordere Ende der zweiten Materialbahn (2 b) längs des vertikalen Führungsbereiches der ersten Materialbahn (2 a) durch die Verbindungseinrichtung (12 ) hindurch herabhängt, undeine Trenneinrichtung (18, 19 ), mit der nach dem Verbinden der beiden Materialbahnen (2 a, 2 b) durch Wärmesiegeln in der Verbindungseinrichtung (12 ) das rückwärtige Ende der ersten Materialbahn (2 a) hinter der Verbindungsstelle sowie der

Anfang der zweiten Materialbahn (2 b) zwischen der Verbindungsstelle und dem Gewicht (11 ) abgeschnitten werden.

2. Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Materialbahnen Folien (2 a, 2 b) sind.

3. Vorrichtung nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die erste Führungseinrichtung eine obere Führungsrolle (8 ) und eine untere Führungsrolle (9 ) aufweist, zwischen denen die erste Materialbahn (2 a) annähernd vertikal geführt ist.

4. Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Verbindungseinrichtung (12 ) eine Heizeinrichtung (13 ) und eine Druckeinrichtung (14 ) aufweist, die sich gegenüberliegen und gegeneinander bewegt werden können, wobei die beiden Materialbahnen (2 a, 2 b) zwischen der Heiz- und Druckeinrichtung verlaufen, und daß die Heiz- und Druckeinrichtung (13 , 14 ) jeweils eine oder mehrere Heiz- bzw. Anlagebereiche (15 , 16 ) aufweisen.

5. Vorrichtung nach Anspruch 4, dadurch gekennzeichnet, daß die Heiz- und Anlagebereiche (15 , 16 ) jeweils in mehreren Reihen und die Einzelelemente einer Reihe je-weils auf Lücke zu den in benachbarten Reihen angeordnet sind.

6. Vorrichtung nach Anspruch 4, dadurch gekennzeichnet, daß die Heiz- und Anlagebereiche (15, 16 ) quer zur Materialbahn-längsrichtung und quer zur Richtung der Heiz- und Druck-einrichtung (13, 40 ) ausgerichtet sind.

7. Vorrichtung nach Anspruch 4, dadurch gekennzeichnet, daß die Heizeinrichtung (13 ) eine Heizrolle (15 ) aufweist, die beim Abrollen die Materialbahnen (2 a, 2 b) gegen die Druck-einrichtung (14 ) drückt.

8. Vorrichtung nach Anspruch 4, dadurch gekennzeichnet, daß die Heizeinrichtung (13 ) einen Heizstab (15 ) aufweist, der die Materialbahnen (2 a, 2 b) gegen die Druckeinrichtung (15 ) preßt.

9. Vorrichtung nach Anspruch 4, dadurch gekennzeichnet, daß auf einem Rahmen (34 ) der Heizeinrichtung (12 ) eine Membran (35 ) zwischen der Heizeinrichtung (13 ) und den Materialbahnen (2 a, 2 b) angeordnet ist, um ein Haften der Materialbahnen an der Heizeinrichtung zu verhindern.

10. Vorrichtung nach Anspruch 9, dadurch gekennzeichnet, daß die Membran (35 ) mit einem auf die Materialbahnen (2 a, 2 b) gerichteten Temperatursensor (36 ) versehen ist, um die Temperatur der Heizeinrichtung (13 ) zu kontrollieren.

11. Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch ge-kennzeichnet, daß die Verbindungseinrichtung (12 ) eine Luftdüse (17 ) zum Kühlen und Verfestigen der Verbindungsstelle, einen ersten Heizdraht (19 ) zum Abschneiden des rückwärtigen Endes der ersten Materialbahn (2 a) durch Schmelzen und einen zweiten Heizdraht (18 ) zum Ab-schneiden des Anfanges der zweiten Materialbahn (2 b) aufweist.

12. Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß nach der Verbindungs-einrichtung (12 ) eine Spreizeinrichtung (29 ) zum kontinuierlichen Spreizen der verbundenen Materialbahn vorgesehen ist.

13. Vorrichtung nach Anspruch 12, dadurch gekennzeichnet, daß die Spreizeinrichtung (29 ) zwei Paare von Halterollen (30 ) zum Führen der Seitenkanten der Materialbahn (2 a, 2 b) schräg nach außen aufweist.

14. Vorrichtung nach einem der Ansprüche 12 oder 13, dadurch gekennzeichnet, daß sie zum Herstellen eines Laminatmaterials eingesetzt wird, wobei eine Kompressions-Verbindungseinrichtung (31 ) zum Verpressen und thermischen Verbinden der gespreizten Materialbahn (2 a', 2 b') mit einem weiteren Ausgangsmaterial (2 a', 2 b') vorgesehen ist, so daß ein Netzmaterial (2 d) gebildet wird.

15. Vorrichtung nach Anspruch 14, dadurch gekennzeichnet, daß die Kompressions-Verbindungseinrichtung (31 ) eine Laminierrolle (32 ) zum Aufheizen der Materialbahn (2 a', 2 b') und des weiteren Ausgangsmaterials (2 c) sowie eine Gummirolle (33 ) zum Verpressen der Materialbahn und des weiteren Ausgangsmaterials aufweist.