Device e.g. for cutting and splicing tape sections of sticky basket tape, has transport table having several conveyor belts which and lifter positioned from bottom between conveyor belts

Die

Erfindung betrifft eine Vorrichtung zum Schneiden und Spleißen von

Bandabschnitten eines klebrigen Kordbandes, mit einer Schneideinrichtung und

einer Fördereinrichtung

zum Transportieren des Kordbandes und der geschnittenen Bandabschnitte, mit

einer Spleißeinrichtung

zum Zusammenfügen

der Bandabschnitte zu einer Materialbahn, sowie mit einer vertikal

bewegbaren Hubeinrichtung zum Transport der Bandabschnitte in die

Spleißposition. Eine

Vorrichtung der eingangs genannten Art ist aus der Der

Erfindung liegt die Aufgabe zu Grunde, eine Vorrichtung der eingangs

genannten Art derart auszuführen,

dass eine deutliche Produktivitätssteigerung

durch eine Optimierung des Ablaufs der Fördervorgänge möglich ist. Gelöst wird

die gestellte Aufgabe erfindungsgemäß dadurch, dass ein Transporttisch

mit einer Anzahl von Transportbändern

vorgesehen ist, welcher die geschnittenen Bandabschnitte in den

Arbeitsbereich der Hubeinrichtung befördert, dass die Hubeinrichtung

unterhalb des Transporttisches positioniert ist, von unten zwischen

die Transportbänder einfährt und

den Bandabschnitt anhebt, und dass oberhalb des Transporttisches

ein Vakuumfördertisch

positioniert ist, welcher den von der Hubeinrichtung angehobenen

Bandabschnitt durch Ansaugen übernimmt. Die Übergabe

des Bandabschnittes des Vakuumfördertisches

erfordert nur einen sehr geringen Hubweg. Der Transporttisch steht

daher sehr schnell wieder zum Transport des nächsten geschnittenen Bandabschnittes

zur Verfügung.

Die erfindungsgemäße Vorrichtung

erlaubt somit eine deutliche Produktivitätssteigerung gegenüber der

aus dem oben genannte deutschen Gebrauchsmuster bekannten Vorrichtung. Gemäß einer

bevorzugten Ausführungsform der

Erfindung ist vor dem Transporttisch, welcher die geschnittenen

Bandabschnitte in den Arbeitsbereich der Hubeinrichtung befördert, ein

weiterer, eine Anzahl von Transportbändern aufweisender Transporttisch

angeordnet, wobei die Schneideinrichtung derart positionierbar ist,

dass das Kordband zwischen den Transporttischen schneidbar ist.

Auf diese Weise wird die Schneideinrichtung in den Transportweg

des Kordbandes und der geschnittenen Bandabschnitte optimal eingebunden. Von

besonderem Vorteil ist es dabei, wenn die Transportbänder der

Transporttische zum Eistellen des Schnittwinkels gestaffelt anordenbar

sind. Die

Hubeinrichtung der erfindungsgemäßen Vorrichtung

weist einen Hubtisch auf, welcher mit Segmenten versehen ist, die

zwischen die und seitlich der Transportbänder des Transporttisches,

welcher den geschnittenen Bandabschnitt befördert, von unten einfahrbar

sind. Auch diese Maßnahmen

tragen dazu bei, dass die Förderwege

in der Vorrichtung zur Erhöhung

der Produktivität

kurz gehalten werden können. In

diesem Zusammenhang ist es auch von Vorteil, dass die Spleißeinrichtung,

in der Transportrichtung der Bandabschnitte betrachtet, dem Vakuumfördertisch,

insbesondere unmittelbar, nachgeordnet ist. Eine

weitere besonders vorteilhafte Ausführung der Erfindung besteht

darin, dass die Hubeinrichtung den Spleißunterteil der Spleißeinrichtung trägt. Es kann

daher mit dem Anheben des Bandabschnittes und der Übergabe

an den Vakuumfördertisch

gleichzeitig der Spleißvorgang

zum Verbinden des Bandabschnittes mit der bereits gebildeten Materialbahn

durchgeführt

werden. Zur

jeweiligen Anpassung an den Schnitt- und Spleißwinkel ist vorgesehen, dass

die gegenseitige Stellung der Segmente des Hubtisches an die Staffelung

der Transportbänder

des Transporttisches, welcher die geschnittenen Bandabschnitte in den

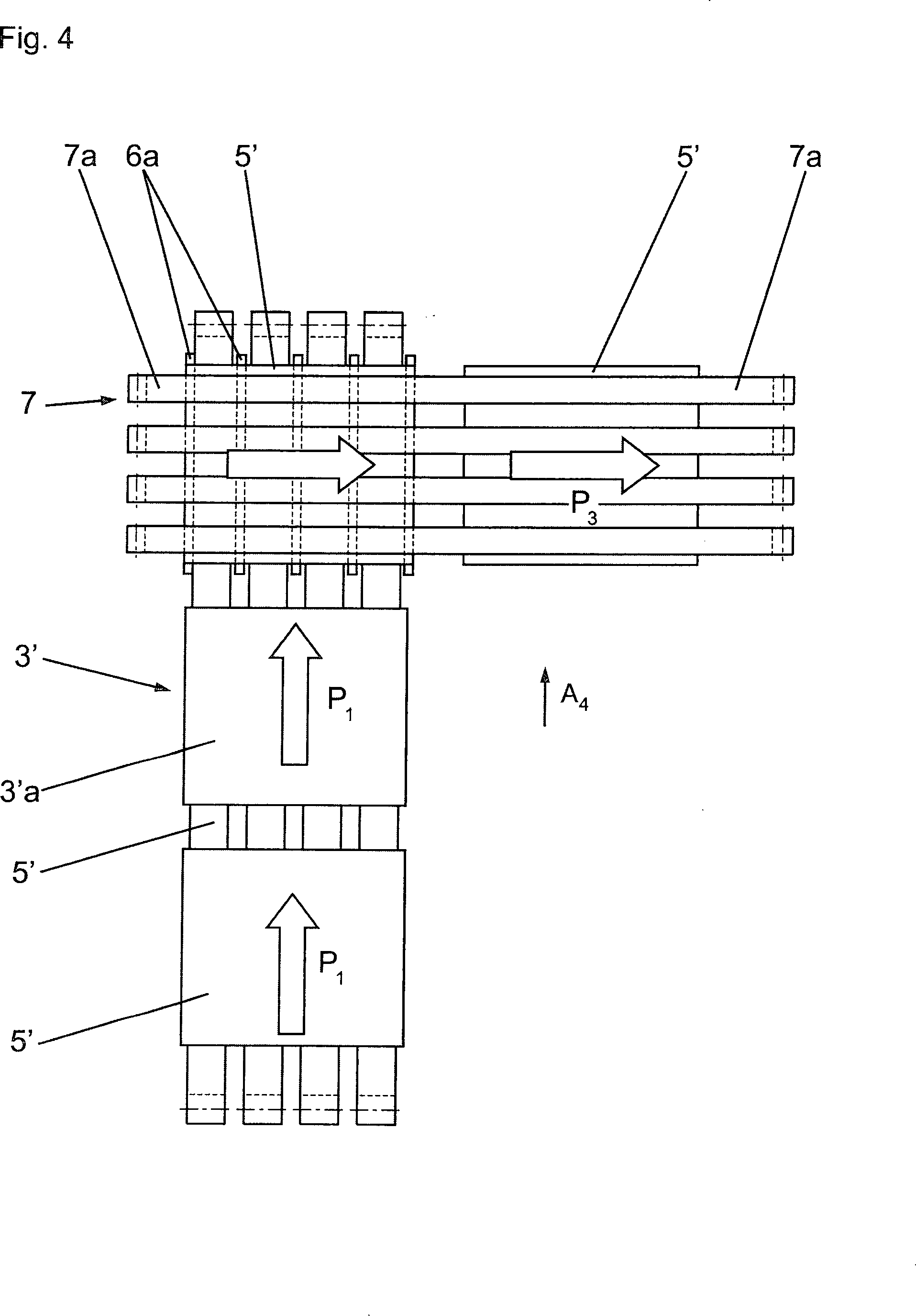

Arbeitsbereich der Hubeinrichtung befördert, anpassbar ist. Gemäß einer

weiteren vorteilhaften Ausführungsvariante

der Erfindung ist der Hubtisch in Längsrichtung des Transporttisches

verschieb- bzw. verstellbar angeordnet, sodass, je nach Materialbreite,

nur das direkt vor der Spleißeinrichtung

befindliche Material vom Hubtisch angehoben wird. Auch

der Vakuumfördertisch

besteht bevorzugt aus einer Anzahl von Förderbändern, welche parallel zu den

Schnittkanten der Bandabschnitte ausrichtbar sind. Darüber hinaus

sind die Förderbänder des

Vakuumfördertisches

zur Einstellung einer gegenseitigen Staffelung gemeinsam in ihrer

Längsrichtung

verstellbar. Auch diese Maßnahmen

tragen dazu bei, die Förder-

und Transportwege in der Vorrichtung auf möglichst zweckmäßige Weise

anordnen zu können

und kurz zu halten. Von Vorteil ist es dabei auch, wenn der gegenseitige

Abstand der Förderbänder des

Vakuumfördertisches

einstellbar ist. Bei

einer noch weiteren vorteilhaften Ausgestaltung der erfindungsgemäßen Vorrichtung

ist eine Sensoreinrichtung vorgesehen, welche die in die Spleißeinrichtung

einlaufende Kante des jeweiligen Bandabschnittes mit einem Sensor

erfasst, sodass sich die Spleißeinrichtung

mit der anderen Spleißkante

entsprechend der Lage und dem Winkel ausrichten kann. Weitere

Merkmale, Vorteile und Einzelheiten der Erfindung werden nun anhand

der Zeichnung, die in Prinzipskizzen mehrere Ausführungsbeispiele

darstellt, näher

beschrieben. Dabei zeigen Die

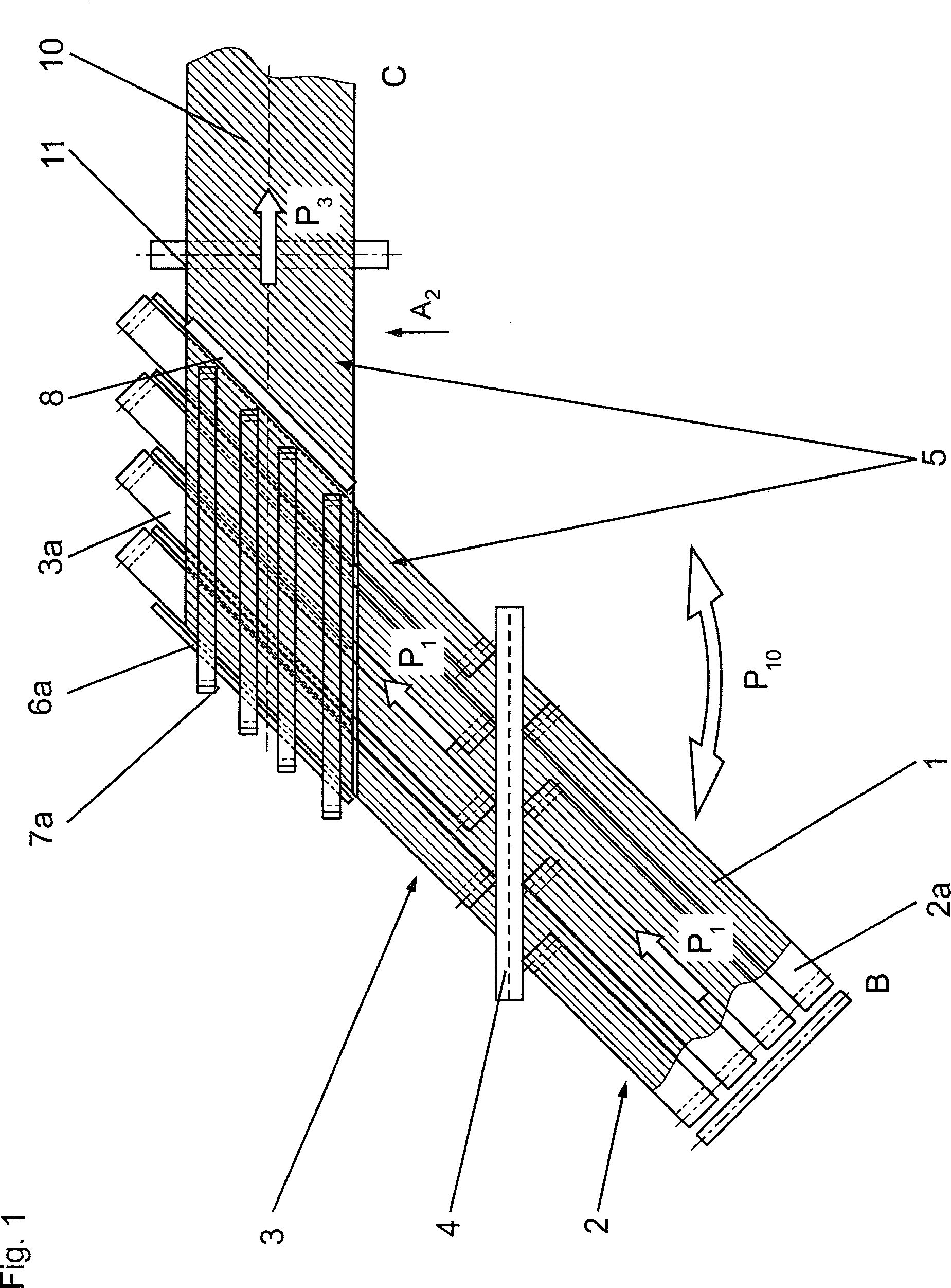

Vorrichtung ist zwischen der in Die

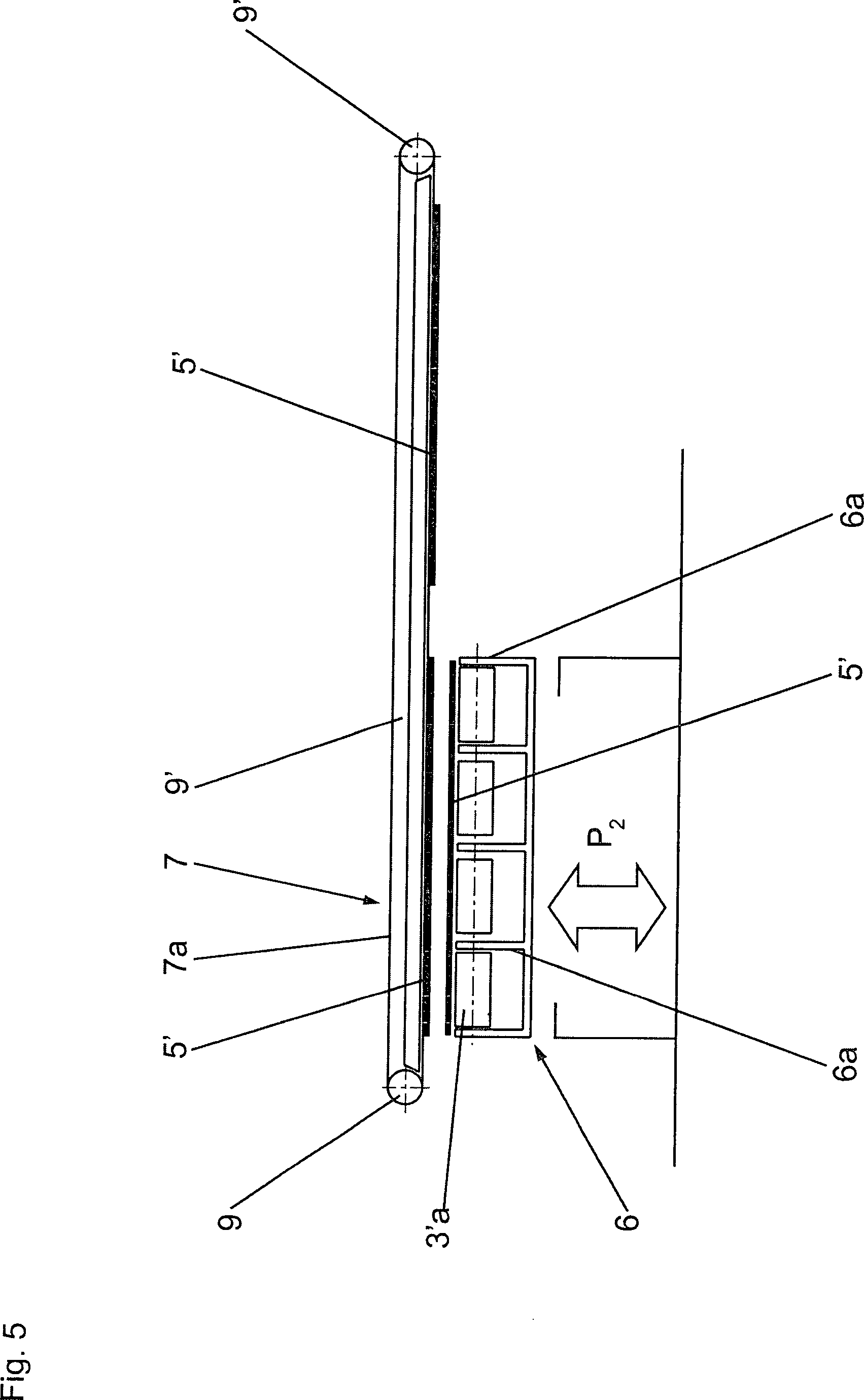

Vorrichtung weist einen ersten Transporttisch 2 und einen

an diesen unmittelbar anschließenden,

in der gleichen Ebene befindlichen Transporttisch 3 auf.

Die beiden Transporttische 2, 3 bestehen jeweils

aus einer Anzahl von Transportbändern 2a, 3a.

Bei der dargestellten Ausführungsform

sind jeweils vier Transportbänder 2a, 3a vorgesehen,

welche parallel zueinander verlaufen und zwischen sich einen vergleichsweise

schmalen Spalt einschließen. Die

Transportbänder 2a und

die Transportbänder 3a sind

jeweils zueinander gestaffelt angeordnet, wobei ihre Staffelung übereinstimmt.

Die Verbindungsgerade zwischen den in Transportrichtung (Pfeile

P1) vorspringenden Ecken der Transportbänder 2a und

die Verbindungsgerade zwischen den in Transportrichtung rückspringenden

Ecken der Transportbänder 3a schließen einen

dem Schnittwinkel entsprechenden Winkel mit der Transportrichtung

ein. Zwischen diesen Enden der Transportbänder 2a verbleibt

ein Spalt, sodass eine Schneideinrichtung 4 das zugeführte Kordband 1 in

Bandabschnitte 5 schneiden kann. Die Schneideinrichtung 4 kann

in bekannter und daher nicht gezeigter Weise als Schere mit einem

Obermesser und einem Untermesser ausgeführt sein. Der Transporttisch 3 ist

in Förderrichtung (Pfeil

P1) derart lang ausgeführt, dass er zumindest zwei

geschnittene Bandabschnitte 5 aufnehmen kann. Wie insbesondere Knapp

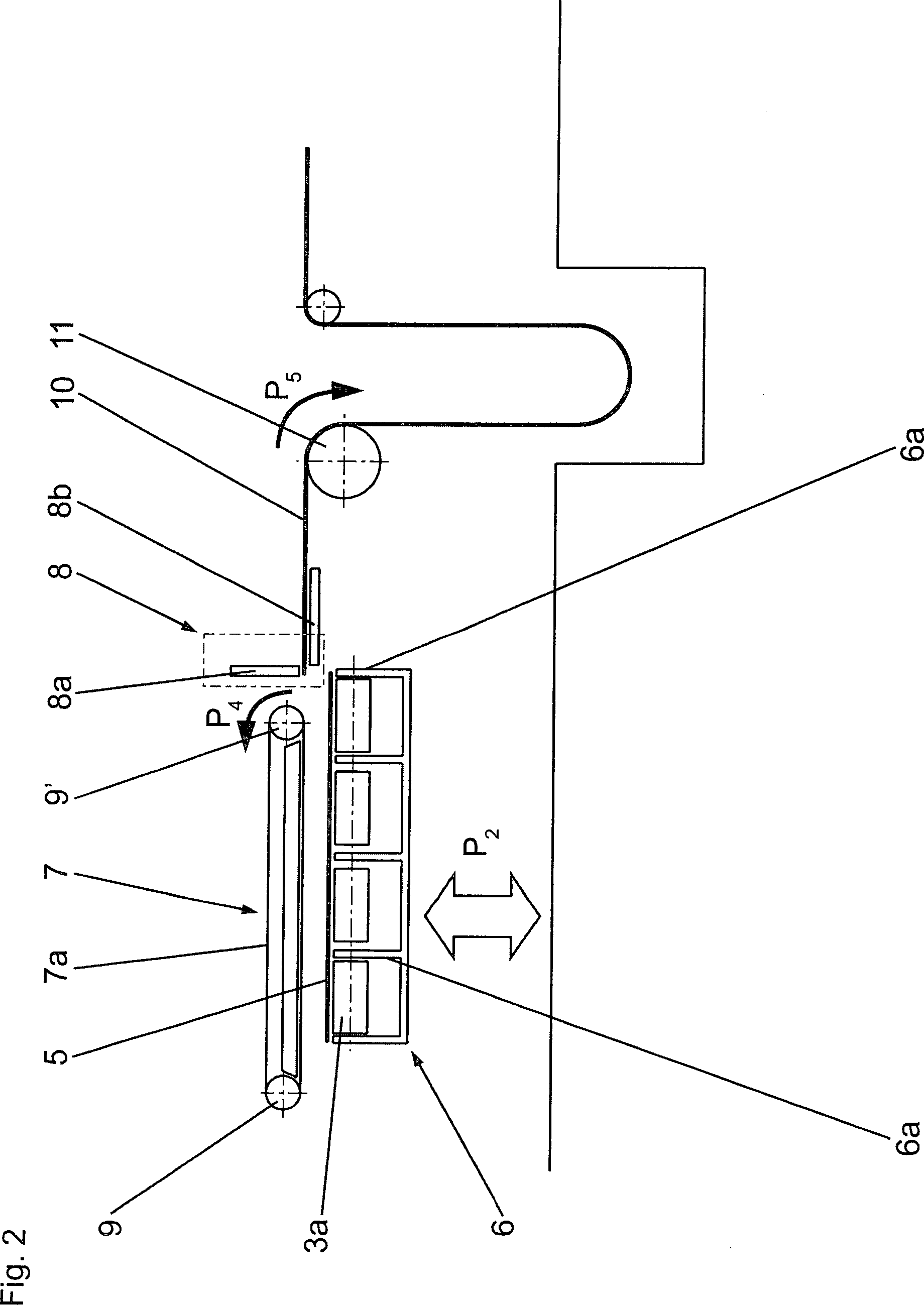

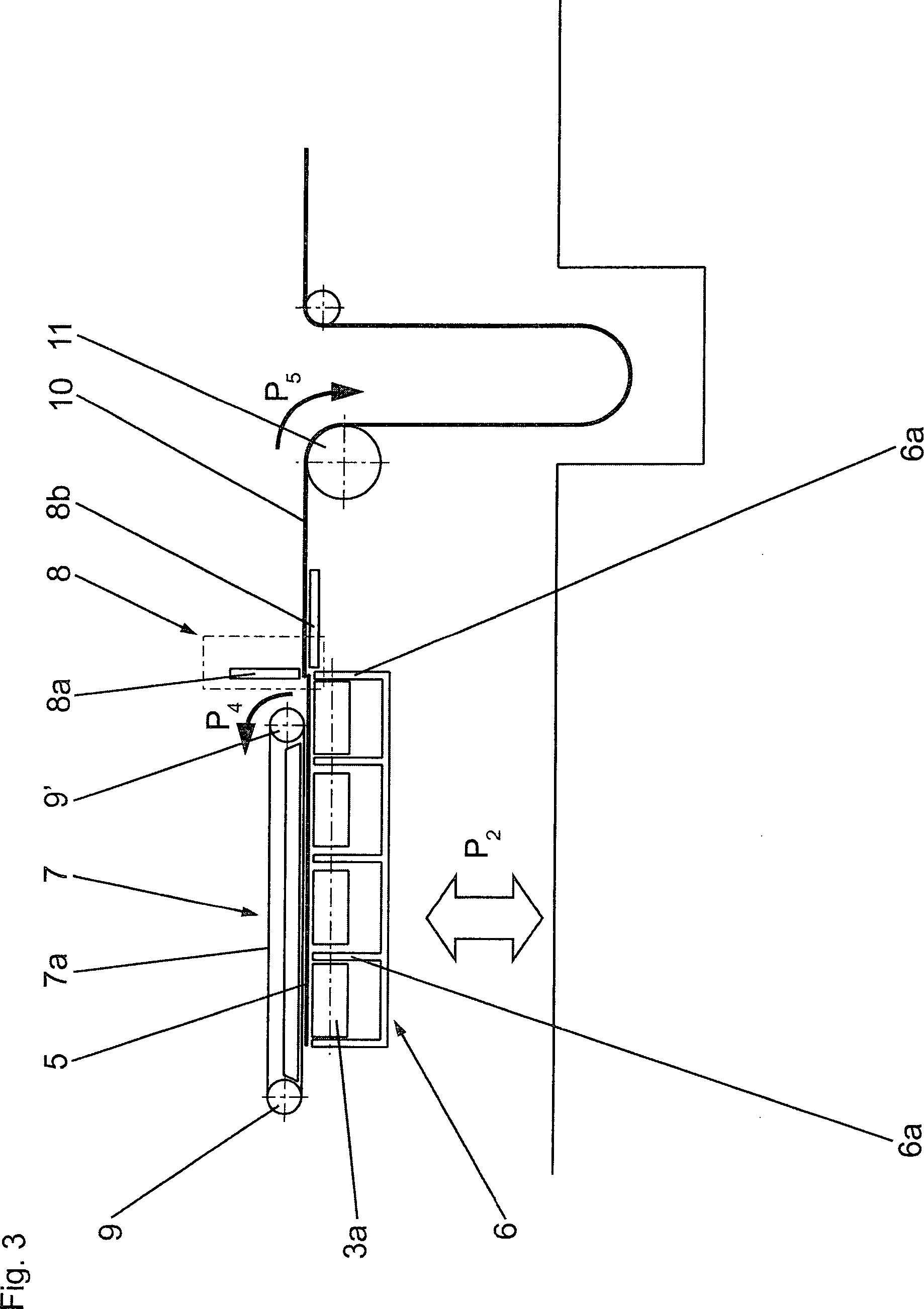

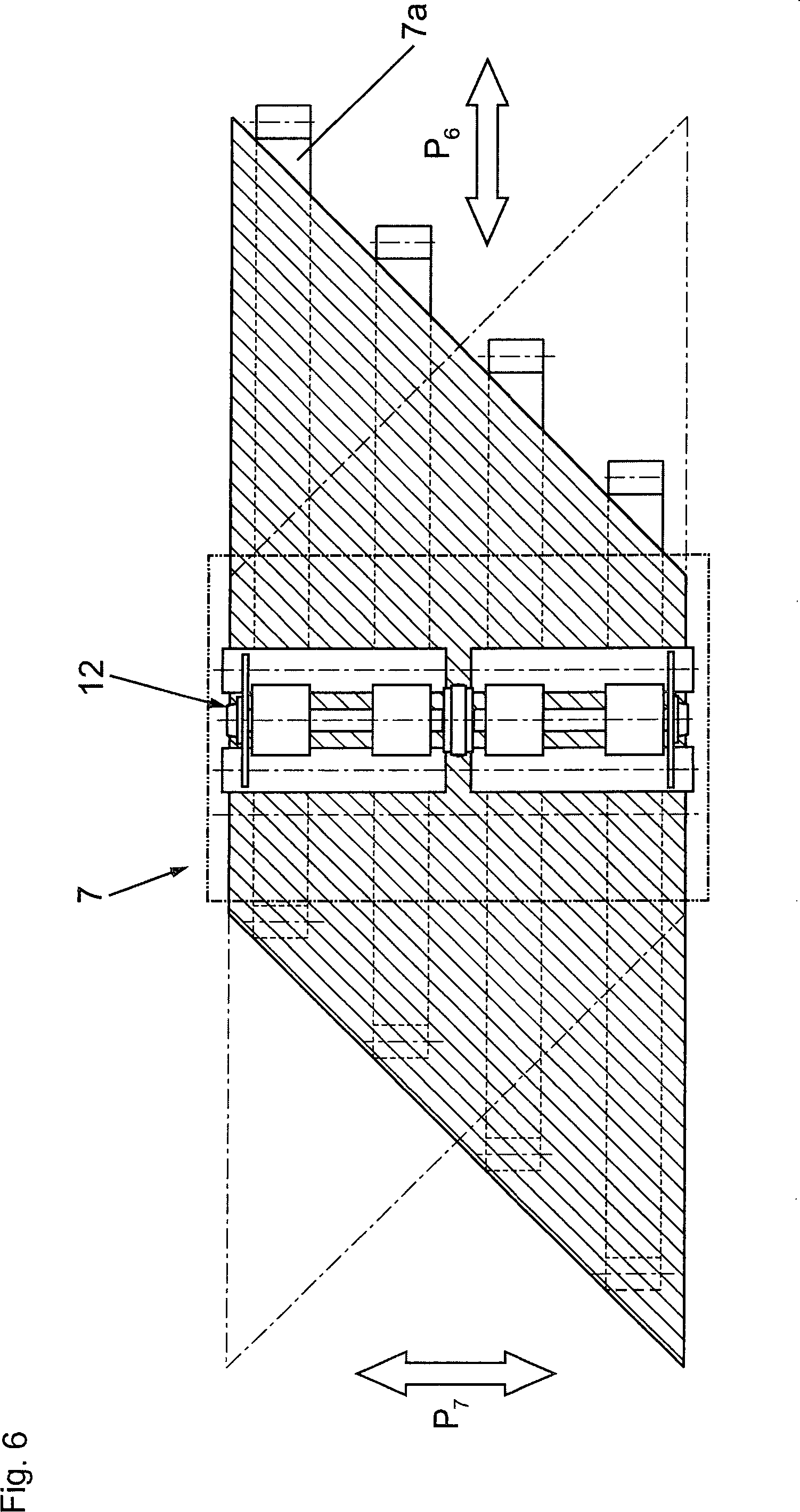

oberhalb des Transporttisches 3 ist ein Vakuumfördertisch 7 positioniert,

welcher aus einer Anzahl, beispielsweise vier, parallel zueinander und

parallel zu den Schnittkanten der Bandabschnitte 5 angeordneten

Förderbändern 7a besteht,

welche derart zueinander gestaffelt angeordnet sind, dass ihre in

Transportrichtung vorderen Enden parallel zu den ungeschnittenen

Seitenkanten der Bandabschnitte 5 angeordnet sind. Die

vorderen Enden der Förderbänder 7a des

Vakuumfördertisches 7

sind

gegenüber

der ihnen zugeordneten Seitenkante des angeschnittenen und zur Bearbeitung

vorgesehenen Bandabschnittes 5 etwas zurückversetzt,

sodass diese ungeschnittene Kante des betreffenden Bandabschnittes 5 mittels

einer Spleißeinrichtung 8, wie

noch beschrieben wird, mit der rückwärtigen Kante

der bereits gebildeten Materialbahn 10 verspleißt werden

kann. Die Spleißeinrichtung 8 weist

einen horizontal positionierten Spleißtisch 8b und eine

obere Spleißleiste 8a auf.

Das Gegenstück

zur oberen Spleißleiste 8a ist

das eine außenseitig

angeordnete Hubsegment 6a, welches derart die untere Spleißleiste

bildet. Der Vakuumfördertisch 7 ist

gegenüber dem

Transporttisch 3 derart positioniert, dass sich die diesem

zugewandten Seiten der Förderbänder 7a in einem

Abstand von wenigen Zentimetern, insbesondere 3 cm bis 5 cm, zur

Oberseite des Transporttisches 3 befinden. Die Förderbänder 7a des

Vakuumfördertisches 7 sind,

wie es An

die Spleißeinrichtung 8 schließt in Richtung

zur Aufwickelseite C der gebildeten Materialbahn 10 eine

angetriebene Auszugsrolle 11 an, deren Rotationsrichtung

in Die

Bestandteile der Vorrichtung auf der Auswickelseite ( Der

Hubtisch 6 ist derart in Längsrichtung des Transporttisches 2 verschiebbar

angeordnet, dass, je nach Materialbreite, nur das direkt vor der Spleißeinrichtung 8 liegende

Material angehoben wird. Die

erfindungsgemäße Vorrichtung

arbeitet wie folgt. Das Kordband 1 wird von der Auswickelseite

B kommend auf dem Transporttisch 2 zur Schneideinrichtung 4 transportiert

und hier unter dem eingestellten Winkel – bei der dargestellten Ausführungsform

beträgt

der Winkel 45° – geschnitten. Vor

der Spleißeinrichtung 8 kann

eine nicht gezeigte Sensoreinrichtung vorgesehen sein, welche den

tatsächlichen

Verlauf der zu verspleißenden Kante

erfasst und vermisst, sodass sich die Spleißeinrichtung 8 mit

der oberen Spleißkante

an den Verlauf dieser Kante anpasst. Die

einzelnen Fördervorgänge des

Kordbandes 1, der Bandabschnitte 5 und der Materialbahn 10 können daher

derart aufeinander abgestimmt werden, dass eine signifikante Erhöhung der

Schnittfrequenz gegenüber

dem aus dem Stand der Technik bekannten Vorrichtungen und damit

eine deutliche Produktivitätssteigerung

erreichbar sind. Dies ist insbesondere auch darauf zurückzuführen, dass

der Hubtisch 6 lediglich einen sehr geringen Hub von einigen

Zentimetern durchführt,

um einen Bandabschnitt 5 an den Vakuumfördertisch 7 zu übergeben.

In diesem Zusammenhang ist es auch von Vorteil, wenn die Übergabe

mit dem Spleißvorgang

verbunden ist. Es

ist von Vorteil, am Vakuumfördertisch 7 die

zur Verfügung

stehende Ansaugfläche

möglichst variabel

einstellen zu können,

um dünnes

und großflächiges Material

in unterschiedlichen Breiten und Schnittwinkeln gut handhaben zu

können.

Besonders an den Rändern

ist es erforderlich, das Material präzise ansaugen zu können. The device has a transport table (3, 3') having several conveyor belts (3a, 3'a) and a lifter (6) which is positioned from the bottom between the conveyor belts and enters and the band section. Above the transport table, a vacuum table (7) is positioned which is elevated by the band sections. Vorrichtung zum Schneiden und Spleißen von Bandabschnitten

(5, 5')

eines klebrigen Kordbandes, mit einer Schneideinrichtung und einer

Fördereinrichtung

zum Transportieren des Kordbandes und der geschnittenen Bandabschnitte

(5, 5'),

mit einer Spleißeinrichtung

(8) zum Zusammenfügen

der Bandabschnitte (5, 5') zu einer Materialbahn (10),

sowie mit einer vertikal bewegbaren Hubeinrichtung (6) zum

Transport der Bandabschnitte (5, 5') in die Spleißposition, Vorrichtung nach Anspruch 1, dadurch gekennzeichnet,

dass vor dem Transporttisch (3, 3') ein weiterer, eine Anzahl von

Transportbändern

(2a) aufweisender Transporttisch (2) angeordnet

ist, wobei die Schneideinrichtung (4) derart anordenbar

ist, dass das Kordband zwischen den Transporttischen (2; 3, 3') schneidbar

ist. Vorrichtung nach Anspruch 1 oder 2, dadurch gekennzeichnet,

dass die Transportbänder

(2a; 3a, 3'a)

der Transporttische (2; 3, 3') zur Wahl des Schnittwinkels

gestaffelt anordenbar sind. Vorrichtung nach Anspruch 1, dadurch gekennzeichnet,

dass die Hubeinrichtung einen Hubtisch (6) aufweist, welcher

mit Segmenten (6a) versehen ist, die zwischen die und seitlich

der Transportbänder

(3a, 3'a)

des Transporttisches (3, 3') von unten einfahrbar sind. Vorrichtung nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet,

dass die Spleißeinrichtung (8),

in der Transportrichtung der Bandabschnitte (5, 5') betrachtet,

dem Vakuumfördertisch

(7) nachgeordnet ist. Vorrichtung nach einem der Ansprüche 1, 4 oder 5, dadurch gekennzeichnet,

dass die Hubeinrichtung den Spleißunterteil der Spleißeinrichtung

(8) trägt. Vorrichtung nach Anspruch 1 oder 5, dadurch gekennzeichnet,

dass die gegenseitige Stellung der Segmente (6a) des Hubtisches

(6) an die Staffelung der Transportbänder (3a, 3'a) des Transporttisches (3, 3') anpassbar

ist. Vorrichtung nach einem der Ansprüche 1, 5 oder 7, dadurch gekennzeichnet,

dass der Hubtisch (6) in Längsrichtung der Transportbänder (3a)

verstellbar ist. Vorrichtung nach Anspruch 1, dadurch gekennzeichnet,

dass der Vakuumfördertisch

(7) eine Anzahl von Förderbändern (7a)

aufweist. Vorrichtung nach Anspruch 9, dadurch gekennzeichnet,

dass die Förderbänder (7a)

parallel zu den Schnittkanten der Bandabschnitte (5, 5') ausrichtbar

sind. Vorrichtung nach Anspruch 9, dadurch gekennzeichnet,

dass die Förderbänder (7a)

des Vakuumfördertisches

(7) zur Einstellung einer gegenseitigen Staffelung gemeinsam

in ihrer Längsrichtung verstellbar

sind. Vorrichtung nach Anspruch 9 oder 10, dadurch gekennzeichnet,

dass der gegenseitige Abstand der Förderbänder (7a) des Vakuumfördertisches

(7) einstellbar ist. Vorrichtung nach einem der Ansprüche 1 bis 12, dadurch gekennzeichnet,

dass eine der Spleißeinrichtung

(8) nachgeordnete, angetriebene Auszugsrolle (11)

vorgesehen ist. Vorrichtung nach einem der Ansprüche 1 bis 13, dadurch gekennzeichnet,

dass eine Sensoreinrichtung vorgesehen ist, welche die in die Spleißeinrichtung

(8) einlaufende Kante mit einem Sensor erfasst, sodass

sich die Spleißeinrichtung

(8) mit der anderen Spleißkante entsprechend Lage und

Winkel ausrichtet.

dadurch

gekennzeichnet,

dass ein Transporttisch (3, 3') mit einer

Anzahl von Transportbändern

(3a, 3'a)

vorgesehen ist, welcher die geschnittenen Bandabschnitte (5, 5') in den Arbeitsbereich

der Hubeinrichtung (6) befördert,

dass die Hubeinrichtung

(6) unterhalb des Transporttisches (3, 3') positioniert

ist, von unten zwischen die Transportbänder (3a, 3'a) einfährt und

den Bandabschnitt (5, 5') anhebt,

und dass oberhalb

des Transporttisches (3, 3') ein Vakuumfördertisch (7) positioniert

ist, welcher den von der Hubeinrichtung (6) angehobenen Bandabschnitt

(5, 5')

durch Ansaugen übernimmt.