POWER GENERATION SYSTEM

本発明は、発電システムに関する。

従来、自動車エンジンなどの内燃機関や、ボイラー、空調設備などの熱交換器、発電機、モータなどの電動機関、照明などの発光装置などの各種エネルギー利用装置では、例えば、排熱、光などとして、多くの熱エネルギーが放出および損失されている。

近年、省エネルギー化の観点から、放出される熱エネルギーを回収し、エネルギー源として再利用することが要求されている。そのようなシステムとして、具体的には、例えば、温度が経時的に上下する熱源と、その熱源の温度変化に応じて、ピエゾ効果、焦電効果、ゼーベック効果などにより電気分極する第1デバイス(誘電体など)と、第1デバイスから電力を取り出すため、第1デバイスを挟むように対向配置される第2デバイス(電極など)とを備える発電システムが提案されている。また、その発電システムを自動車などに積載すること、さらには、そのような場合に第1デバイス(誘電体など)を自動車の排気ガスが供給される排気管内に配置することが、提案されている(例えば、特許文献1参照。)。

このような発電システムにおいては、より効率的に発電するために、その第1デバイスの温度条件に応じて、第1デバイスに電圧を印加することが検討される。

具体的には、例えば、第1デバイスの温度を温度センサ(熱電対、サーミスタなど)により検知し、温度センサにより検知される温度が上昇する場合に、第1デバイスに電圧を印加することが検討される。

しかしながら、温度センサによる検知温度に基づいて、第1デバイスに電圧を印加すると、温度センサと、誘電体である第1デバイスとでは、温度変化に対する応答性が異なるため、温度検知に対する電圧印加の応答性が十分ではなく、発電効率の向上を図るためには、さらなる応答性の向上が要求される場合がある。

上記した発電システムにおいては、また、第1デバイスが降温状態となったタイミングで電圧の印加を停止することによって、発電効率の向上を図ることが検討されている。

一方、発電システムとしては、発電効率のさらなる向上が要求されている。

本発明の目的は、発電効率の向上を図ることができる発電システムを提供することにある。

上記目的を達成するため、本発明のうち第1の態様による発電システムは、温度が経時的に上下する熱源と、前記熱源により加熱される熱媒体が通過する流路と、前記熱媒体の温度変化により温度が経時的に上下され、それによって電気分極し、キュリー点を有する誘電体からなる、発電素子、および、前記発電素子から電力を取り出すための第1電極を備える発電デバイスと、前記流路内において、前記発電デバイスの上流側に配置され、前記流路内を通過する前記熱媒体の温度を検知する、温度検知手段と、前記発電素子に電圧を印加する電圧印加手段と、前記温度検知手段によって、前記熱媒体の昇温が検知されたときに、前記電圧印加手段を作動させ、前記熱媒体の降温が検知されたときに、前記電圧印加手段を停止させるための制御手段とを備え、前記温度検知手段は、前記熱媒体の温度変化により温度が経時的に上下され、それによって電気分極し、前記発電素子のキュリー点より50℃低い温度以上のキュリー点を有する誘電体からなる、温度検知素子と、前記温度検知素子から起電力を検出することにより、前記温度検知素子の電気分極を検知する、第2電極とを備えることを特徴としている。

上記目的を達成するため、本発明のうち第2の態様による発電システムは、温度が経時的に上下する熱源と、前記熱源の温度変化により温度が経時的に上下され、電気分極する第1デバイスと、前記第1デバイスから電力を取り出すための第2デバイスと、前記第1デバイスに電圧を印加する電圧印加手段と、前記第1デバイスの温度変化の周期を予測する予測手段と、前記予測手段の予測に基づいて前記電圧印加手段を作動および停止させるための制御手段とを備え、前記制御手段は、前記予測手段によって予測される前記第1デバイスの温度変化の周期において、昇温の開始が予測される時間から、前記周期の-15%以上0%未満のタイミングで前記電圧印加手段を作動させ、降温の開始が予測される時間から、前記周期の-15%以上0%未満のタイミングで前記電圧印加手段を停止させることを特徴としている。

本発明のうち第1の態様による発電システムでは、発電素子のキュリー点より50℃低い温度以上のキュリー点を有する誘電体を温度検知素子に用いることにより、発電素子と温度検知素子との温度変化に対する応答性を同一または近づけることができる。

そのため、発電素子の温度変化に対して、応答性よく発電素子に電圧を印加することができる。

このような発電システムによれば、発電素子から効率的にエネルギーを取り出すことができ、発電効率の向上を図ることができる。

本発明のうち第2の態様による発電システムでは、第1デバイスの温度変化の周期において、昇温の開始が予測される時間から、周期の-15%以上0%未満のタイミングで電圧印加手段を作動させ、降温の開始が予測される時間から、周期の-15%以上0%未満のタイミングで電圧印加手段を停止させる。

すなわち、本発明のうち第2の態様による発電システムでは、昇温の開始が予測される時間よりも所定時間早いタイミング(温度変化1周期の時間に対して-15%以上0%未満)で、電圧印加手段を作動させる。また、降温の開始が予測される時間よりも所定時間早いタイミング(温度変化1周期の時間に対して-15%以上0%未満)で、電圧印加手段を停止させる。

このようなタイミングで電圧印加手段を作動および停止させることにより、第1デバイスから効率よく電力を取り出すことができ、発電効率の向上を図ることができる。

1.自動車の構成

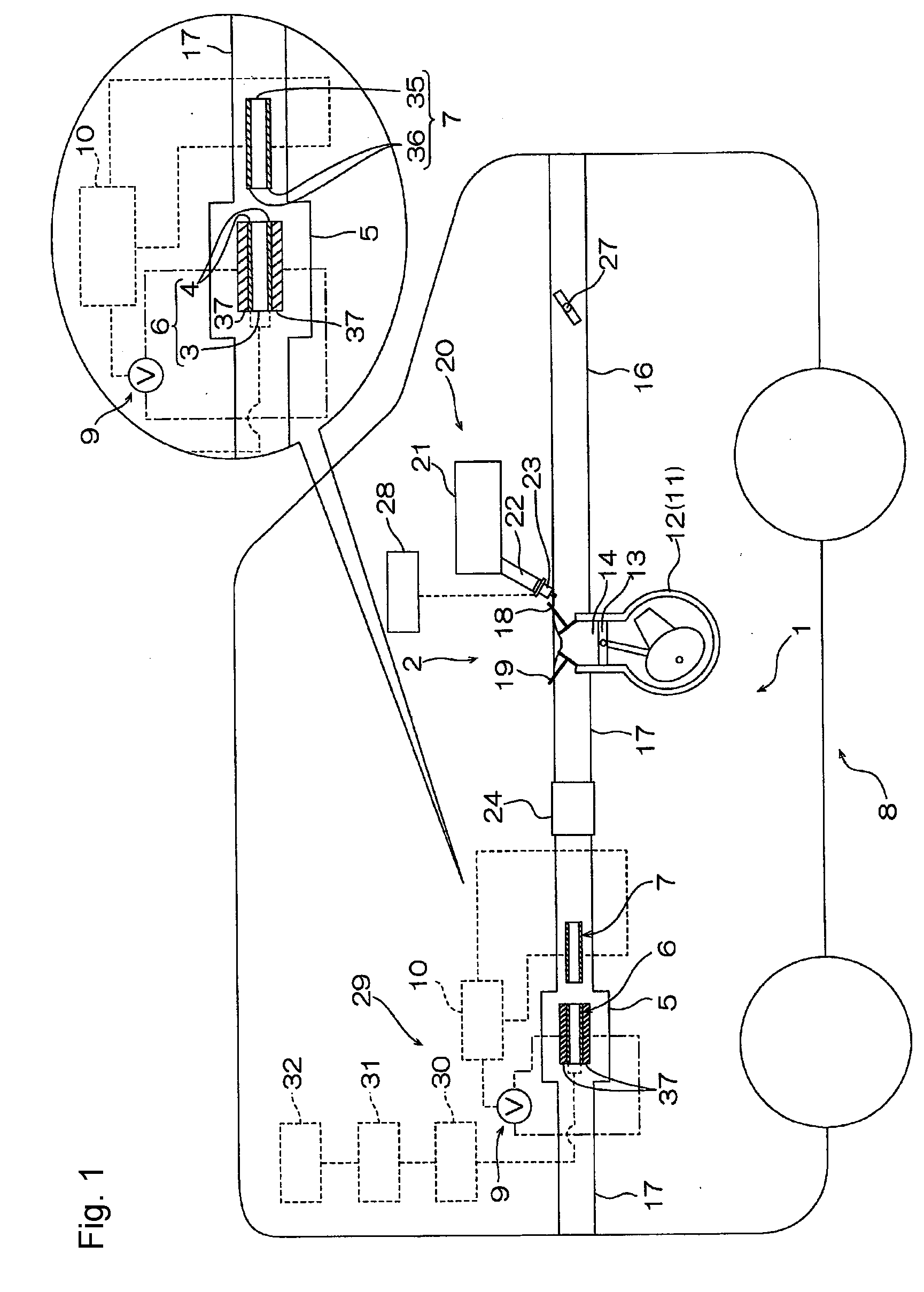

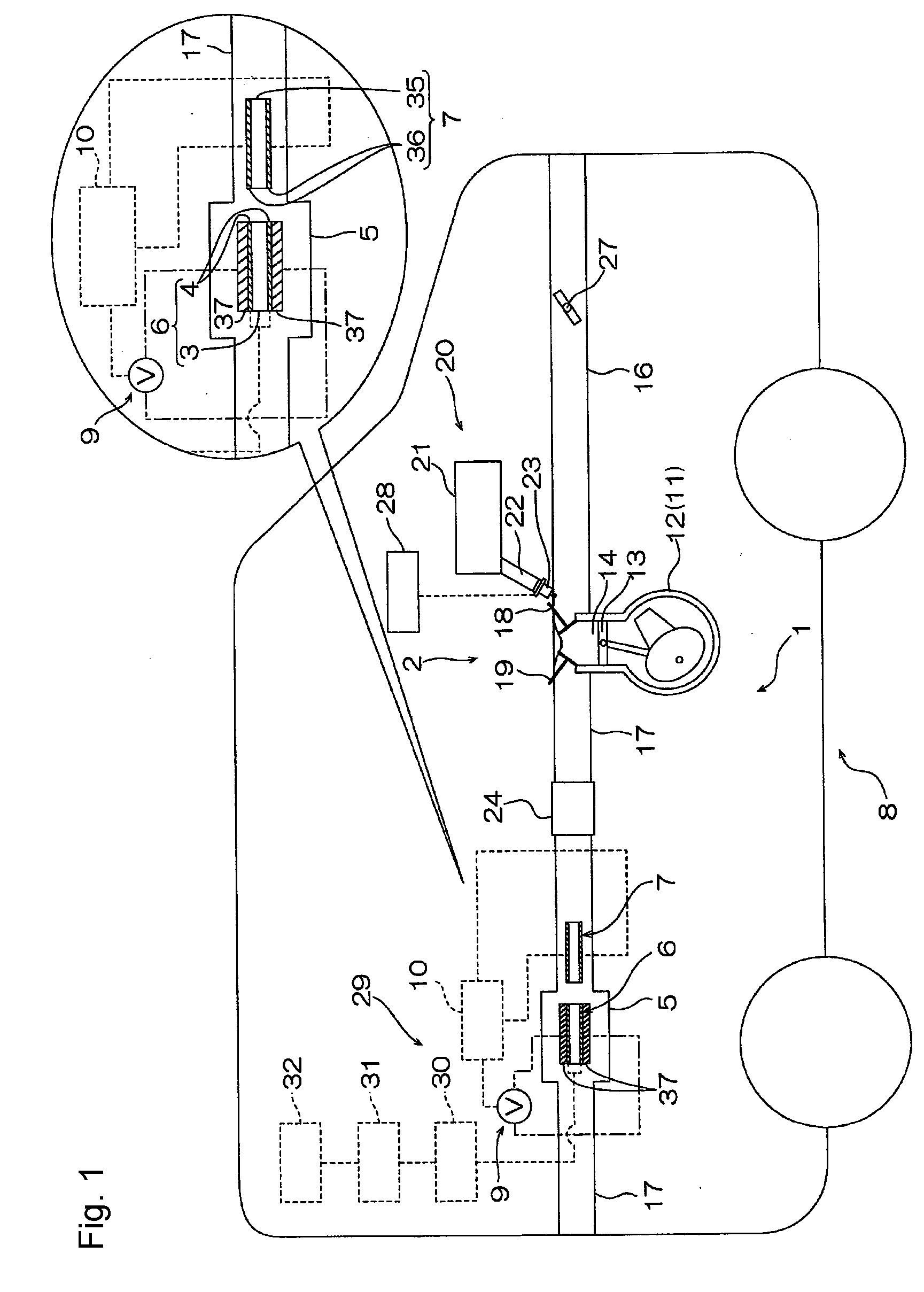

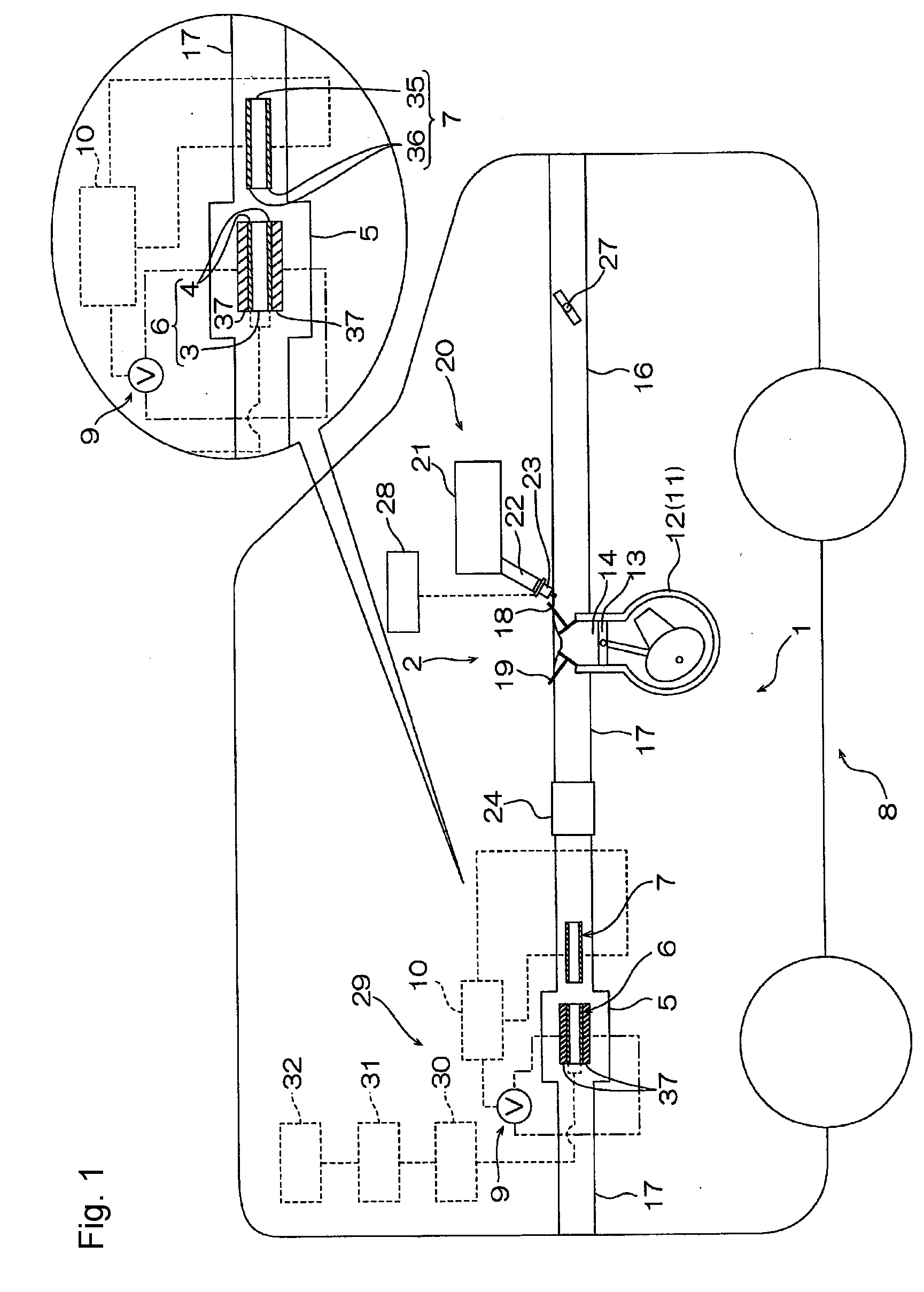

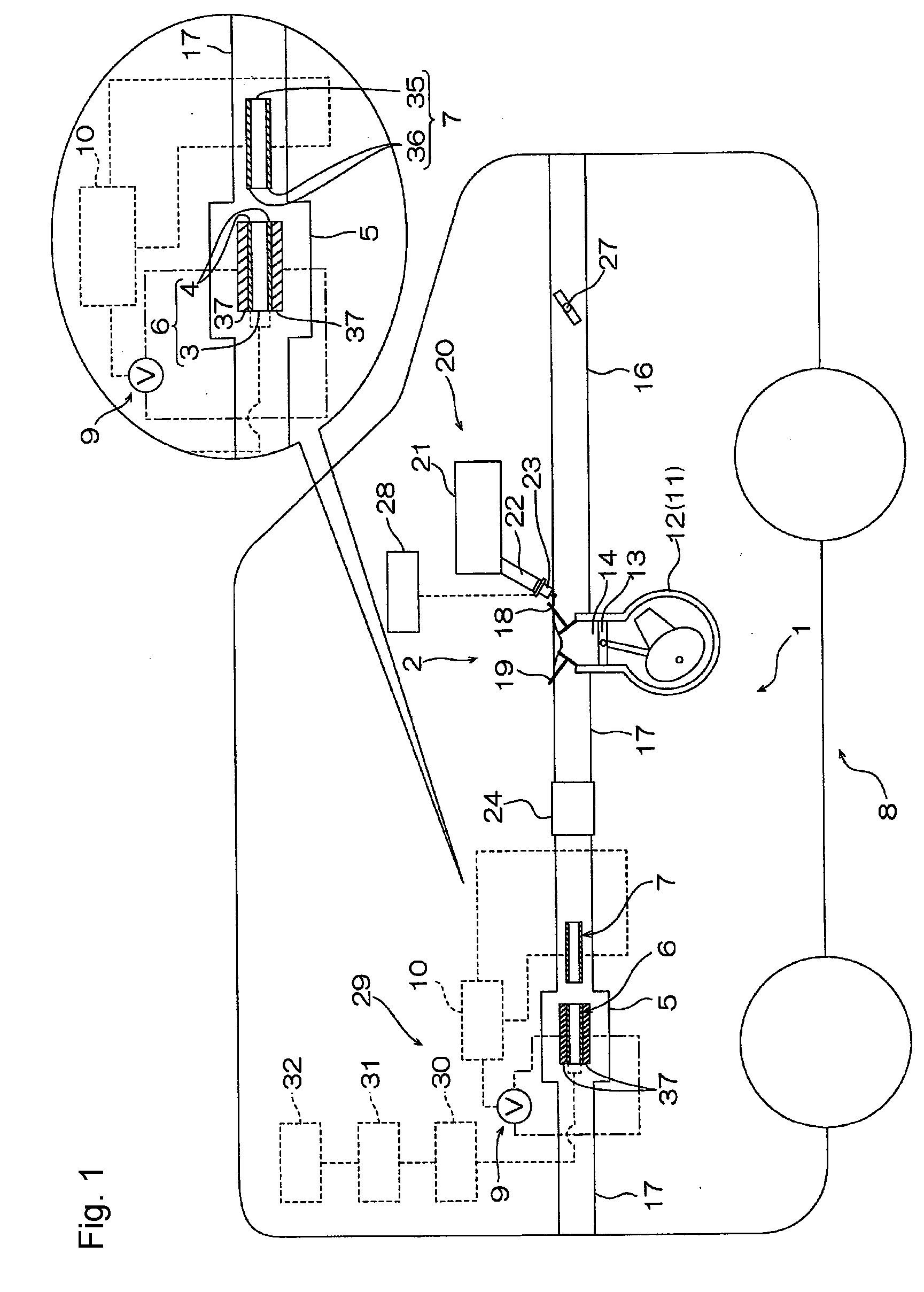

図1において、自動車8は、動力システム2と、エネルギー回収システム29とを備えている。

動力システム2は、温度が経時的に上下する熱源としてのエンジン11、エンジン11に空気を供給するための吸気管16、エンジン11により加熱される熱媒体としての排気ガスが通過する流路としての排気管17、および、エンジン11に燃料を供給するための燃料供給装置20を備えている。

エンジン11は、動力を発生する装置であって、例えば、単気筒型または多気筒型(例えば、2気筒型、4気筒型、6気筒型)が採用されるとともに、その各気筒において、多サイクル方式(例えば、2サイクル方式、4サイクル方式、6サイクル方式など)が採用される。

以下において、4気筒型が採用されるとともに、その各気筒で4サイクル方式が採用されるエンジン11について、説明する。

このエンジン11は、並列配置される複数(4つ)の気筒12を備えている。なお、図1においては、1つの気筒12を取り出して示し、その他の気筒12については省略している。

各気筒12は、ピストン13、燃焼室14および点火プラグ(図示せず)などを備えており、上流側が吸気管16に接続されるとともに、下流側が排気管17に接続されている。

また、各気筒12は、吸気管16と接続される接続部分において、吸気バルブ18を備えるとともに、排気管17と接続される接続部分において、排気バルブ19を備えている。

吸気バルブ18は、気筒12と吸気管16との接続部分において、気筒12を開閉可能に設けられている。

排気バルブ19は、気筒12と排気管17との接続部分において、気筒12を開閉可能に設けられている。

これら吸気バルブ18および排気バルブ19は、図示しないが、スプリングなどの弾性力によって閉方向に付勢されている。これら吸気バルブ18および排気バルブ19は、例えば、カムシャフトの回転などによって、気筒12を開閉可能としている。

吸気管16は、エンジン11に空気を供給するために設けられ、その下流側端部がエンジン11の気筒12に接続されるとともに、上流側端部が外気に開放されている。

また、吸気管16は、スロットルバルブ27を備えている。スロットルバルブ27は、例えば、アクセルペダルの踏み込みなどの運転操作に伴い、その開閉および開度が調節可能とされており、その開閉によって、エンジン11に空気を取り込み可能としている。

排気管17は、エンジン11から排気ガスを排出させるために設けられ、その上流側端部がエンジン11の気筒12に接続されている。

また、図示しないが、複数(4つ)の気筒12に接続される複数(4つ)の排気管17は、所定の箇所で1つに集合され、その集合された排気管17の下流側には、触媒搭載部24および箱型収容ケース5が介在されている。

触媒搭載部24は、例えば、触媒担体およびその担体上にコーティングされる触媒を備えており、エンジン11から排出される排気ガスに含まれる炭化水素(HC)、窒素酸化物(NOx)、一酸化炭素(CO)などの有害成分を浄化するために、排気管17における排気ガスの流れ方向途中部分に接続されている。

箱型収容ケース5は、排気管17の触媒搭載部24よりも下流側の流れ方向途中において、排気管17に連通するように介装される略直方体状の収容ケースであって、その内部空間において排気ガスが通過する。

そして、箱型収容ケース5の下流側において、排気管17の下流側端部は、外気に開放されている。これにより、エンジン11から排出される排気ガスを、外気に放出可能としている。

燃料供給装置20は、燃料タンク21および燃料供給管22を備えている。

燃料タンク21は、エンジン11に供給される燃料(例えば、ガソリンなど)が貯留されるタンクであって、耐熱耐圧容器などから形成されている。

燃料供給管22は、燃料タンク21からエンジン11に燃料を供給するために設けられており、その上流側端部が燃料タンク21に接続されるとともに、下流側端部が、燃料噴射弁23に接続されている。

燃料噴射弁23は、エンジン11に対する燃料タンク21からの燃料の供給量を調節するとともに、その燃料をエンジン11に対して噴射するための弁であって、燃料供給管22の下流側端部に設けられ、吸気管16の吸気バルブ18よりも上流側に接続されている。

燃料噴射弁23としては、特に制限されず、公知の噴射弁を用いることができる。

このような燃料噴射弁23は、エンジン11のエンジン制御ユニット28に電気的に接続されており、エンジン制御ユニット28によって、その開閉が制御されている。

エンジン制御ユニット28は、エンジン11の運転状態(例えば、図示しない回転計により検知されるエンジン11の回転数、例えば、図示しない圧力センサにより検知されるスロットルバルブ27の下流側の吸気管16内の圧力など)に基づいて燃料供給量を制御するユニットであって、CPU、ROMおよびRAMなどを備えるマイクロコンピュータから構成されている。

そして、このエンジン制御ユニット28に燃料噴射弁23が電気的に接続されることにより、エンジン制御ユニット28からの制御信号が、燃料噴射弁23に入力可能とされている。これにより、エンジン制御ユニット28が、エンジン11の運転状態に応じて、燃料噴射弁23の開閉および開度、すなわち、燃料噴射弁23による燃料の噴射量(エンジン11に対する燃料の供給量)を制御可能としている。

エネルギー回収システム29は、排気ガスの温度変化により温度が経時的に上下される発電素子3、および、発電素子3から電力を取り出すための第1電極4を備える発電デバイス6と、排気管17内を通過する排気ガスの温度を検知する温度検知手段としての温度検知デバイス7と、発電デバイス6に電圧を印加する電圧印加手段としての電圧印加装置9と、温度検知デバイス7によって、排気ガスの昇温が検知されたときに、電圧印加装置9を作動させ、排気ガスの降温が検知されたときに、電圧印加装置9を停止させるための制御手段としての制御装置10とを備えている。

発電デバイス6は、箱型収容ケース5内に配置されている。

発電素子3は、エンジン11から排出され、温度が経時的に上下する排気ガスが供給されることにより、温度が経時的に上下され、電気分極する素子である。

ここでいう電気分極とは、結晶の歪みにともなう正負イオンの変位により誘電分極し電位差が生じる現象、例えばピエゾ効果、および/または、温度変化により誘電率が変化し電位差が生じる現象、例えば焦電効果などのように、材料に起電力が発生する現象と定義する。

このような発電素子3として、具体的には、例えば、ピエゾ効果により電気分極する素子、焦電効果により電気分極する素子などが挙げられる。

ピエゾ効果は、応力または歪みが加えられたときに、その応力または歪みの大きさに応じて電気分極する効果(現象)である。

このようなピエゾ効果により電気分極する発電素子3としては、特に制限されず、公知のピエゾ素子(圧電素子)を用いることができる。

発電素子3としてピエゾ素子が用いられる場合には、ピエゾ素子は、例えば、その周囲が固定部材により固定され、排気ガスに接触(曝露)されるように、箱型収容ケース5内に配置される。

固定部材としては、特に制限されず、例えば、後述する第1電極4を用いることができる。

そして、このような場合には、ピエゾ素子は、排気ガスの経時的な温度変化により、加熱または冷却され、これにより、膨張または収縮する。

このとき、ピエゾ効果(圧電効果)、または、キュリー点付近での相変態により、電気分極する。これにより、詳しくは後述するが、第1電極4を介して、ピエゾ素子から電力が取り出される。

また、このようなピエゾ素子は、通常、加熱状態または冷却状態が維持され、その温度が一定(すなわち、体積一定)になると、電気分極が中和され、その後、冷却または加熱されることにより、再度、電気分極する。

そのため、後述するように排気ガスが経時的に温度変化し、高温状態と低温状態とが経時的に繰り返される場合などには、ピエゾ素子が経時的に繰り返し加熱および冷却されるため、ピエゾ素子の電気分極およびその中和が、経時的に繰り返される。

その結果、後述する第1電極4により、電力が、経時的に変動する波形(例えば、交流、脈流など)として取り出される。

焦電効果は、例えば、誘電体(絶縁体)などを加熱および冷却する時に、その温度変化に応じて誘電体が電気分極する効果(現象)であって、第1効果および第2効果を含んでいる。

第1効果は、誘電体の加熱時および冷却時において、その温度変化により自発分極し、誘電体の表面に、電荷を生じる効果とされている。

また、第2効果は、誘電体の加熱時および冷却時において、その温度変化により結晶構造に圧力変形が生じ、結晶構造に加えられる応力または歪みにより、圧電分極を生じる効果(ピエゾ効果、圧電効果)とされている。

このような焦電効果により電気分極する素子としては、特に制限されず、公知の焦電素子を用いることができる。

発電素子3として焦電素子が用いられる場合には、焦電素子は、排気ガスに接触(曝露)されるように、箱型収容ケース5内に配置される。

このような場合において、焦電素子は、排気ガスの経時的な温度変化により、加熱または冷却され、その焦電効果(第1効果および第2効果を含む)により、電気分極する。これにより、詳しくは後述するが、第1電極4を介して、焦電素子から電力が取り出される。

また、このような焦電素子は、通常、加熱状態または冷却状態が維持され、その温度が一定になると、電気分極が中和され、その後、冷却または加熱されることにより、再度、電気分極する。

そのため、後述するように排気ガスが経時的に温度変化し、高温状態と低温状態とが経時的に繰り返される場合などには、焦電素子が経時的に繰り返し加熱および冷却されるため、焦電素子の電気分極およびその中和が、経時的に繰り返される。

その結果、後述する第1電極4により、電力が、経時的に変動する波形(例えば、交流、脈流など)として取り出される。

このような発電素子3は、キュリー点を有する誘電体であって、具体的には、上記したように、公知の素子(例えば、公知の焦電素子(例えば、BaTiO3、CaTiO3、(CaBi)TiO3、BaNd2Ti5O14、BaSm2Ti4O12、チタン酸ジルコン酸鉛(PZT:Pb(Zr,Ti)O3)など)、公知のピエゾ素子(例えば、水晶(SiO2)など)、酸化亜鉛(ZnO)、ロッシェル塩(酒石酸カリウム-ナトリウム)(KNaC4H4O6)、チタン酸ジルコン酸鉛(PZT:Pb(Zr,Ti)O3)、ニオブ酸リチウム(LiNbO3)、タンタル酸リチウム(LiTaO3)、リチウムテトラボレート(Li2B4O7)、ランガサイト(La3Ga5SiO14)、窒化アルミニウム(AlN)、電気石(トルマリン)、ポリフッ化ビニリデン(PVDF)など)、K0.5Na0.5NbO3(KNN)などを用いることができる。

これら発電素子3は、単独使用または2種類以上併用することができる。

発電素子3のキュリー点は、例えば、-77℃以上、好ましくは、-10℃以上であり、例えば、1300℃以下、好ましくは、900℃以下である。

また、発電素子3(誘電体(絶縁体))の比誘電率は、例えば、1以上、好ましくは、100以上、より好ましくは、2000以上である。

このような発電システム1では、発電素子3(誘電体(絶縁体))の比誘電率が高いほど、エネルギー変換効率が高く、高電圧で電力を取り出すことができるが、発電素子3の比誘電率が上記下限未満であれば、エネルギー変換効率が低く、得られる電力の電圧が低くなる場合がある。

なお、発電素子3(誘電体(絶縁体))は、排気ガスの温度変化によって電気分極するが、その電気分極は、電子分極、イオン分極および配向分極のいずれでもよい。

例えば、配向分極によって分極が発現する材料(例えば、液晶材料など)では、その分子構造を変化させることにより、発電効率の向上を図ることができるものと期待されている。

このような発電素子3は、箱型収容ケース5内において、例えば、図2に示すように、互いに間隔を隔てて複数整列配置され、後述する第1電極4(および必要により設けられる固定部材)(図示せず)により、固定されている。

また、複数の発電素子3は、それぞれ、箱型収容ケース5内において、長手方向が排気ガスの流れ方向に沿うように配置されており、各発電素子3は、直接または第1電極4(後述)を介して、排気ガスに接触(曝露)可能とされている。

なお、図1においては、1つの発電素子3(発電デバイス6)を取り出して示し、その他の発電素子3(発電デバイス6)については省略している。

第1電極4は、発電素子3から電力を取り出すために設けられる。

このような第1電極4は、具体的には、特に制限されないが、例えば、上記の発電素子3を挟んで対向配置される2つの電極(例えば、銅電極、銀電極など)、例えば、それら電極に接続される導線などを備えており、発電素子3に電気的に接続されている。

温度検知デバイス7は、排気管17内において、発電デバイス6の設置される箱型収容ケース5の上流側に配置され、図示しないフレームを介して排気管17内の中央付近において支持されている。

具体的には、温度検知デバイス7は、発電素子3(発電デバイス6)との距離は特に制限されないが、例えば、エンジン11からの排気ガスが50Hzの周期で温度変化するものであって、その流速が10m/sである場合には、排気管17内において、箱型収容ケース5内の発電素子3(発電デバイス6)の上流側に、発電素子3の上流側端部に対して、20cm以内の間隔を隔てて配置することが好適である。

温度検知デバイス7は、温度検知素子35と第2電極36とを備えている。

温度検知素子35は、エンジン11から排出され、温度が経時的に上下する排気ガスが供給されることにより、温度が経時的に上下され、それによって電気分極する素子である。つまり、温度検知素子35は、上記した素子(例えば、ピエゾ素子、焦電素子など)であり、具体的には、キュリー点を有する誘電体である。

温度検知素子35としてピエゾ素子が用いられる場合には、ピエゾ素子は、例えば、その周囲が固定部材により固定され、排気ガスに接触(曝露)されるように、排気管17内に配置される。

固定部材としては、特に制限されず、例えば、後述する第2電極36を用いることができる。

そして、このような場合には、ピエゾ素子は、排気ガスの経時的な温度変化により、加熱または冷却され、これにより、膨張または収縮する。

このとき、ピエゾ効果(圧電効果)、または、キュリー点付近での相変態により、電気分極する。これにより、詳しくは後述するが、第2電極36を介して、ピエゾ素子から起電力が検出される。

また、温度検知素子35として焦電素子が用いられる場合には、焦電素子は、排気ガスに接触(曝露)されるように、排気管17内に配置される。

このような場合において、焦電素子は、排気ガスの経時的な温度変化により、加熱または冷却され、その焦電効果(第1効果および第2効果を含む)により、電気分極する。これにより、詳しくは後述するが、第2電極36を介して、焦電素子から起電力が検出される。

温度検知素子35から、第2電極36により検出される起電力は、上記発電素子3から第1電極4により取り出される電力と同様に、経時的に変動する波形(例えば、交流、脈流など)として検出される。

これら温度検知素子35は、単独使用または2種類以上併用することができる。

温度検知素子35を構成する誘電体としては、発電素子3を構成する誘電体として例示されたものが挙げられ、温度検知素子35を構成する誘電体と、発電素子3を構成する誘電体とは同一種類である。また、温度検知素子35のキュリー点は、例えば、-77℃以上、好ましくは、-10℃以上であり、また、例えば、1300℃以下、好ましくは、900℃以下である。

具体的には、発電素子3を構成する誘電体と同一種類の温度検知素子35を構成する誘電体のキュリー点は、発電素子3を構成する誘電体のキュリー点より、50℃低い温度以上、好ましくは、10℃低い温度以上であることが好適である。以後、このような誘電体を、発電素子を構成する誘電体と同一仕様の誘電体であると定義する。

また、発電効率の観点から、好ましくは、温度検知素子35のキュリー点と、発電素子3のキュリー点とが同一であり、より好ましくは、温度検知素子35と発電素子3とが同一の素子である。

また、発電素子3(誘電体(絶縁体))の比誘電率は、例えば、1以上、好ましくは、100以上、より好ましくは、2000以上である。

第2電極36は、温度検知素子35から起電力を検出し、温度検知素子35の電気分極を検知するために設けられる。

このような第2電極36は、具体的には、温度検知素子35から起電力を検出し、温度検知素子35の電気分極を検知できれば、特に制限されないが、例えば、上記の温度検知素子35を挟んで対向配置される2つの電極(例えば、銅電極、銀電極など)、例えば、それら電極に接続される導線などを備えており、温度検知素子35に電気的に接続されている。

電圧印加装置9は、発電素子3(発電デバイス6)に電圧を印加するため、発電素子3(発電デバイス6)に直接または近接して設けられる。具体的には、電圧印加装置9は、例えば、上記した第1電極4とは別途、上記の発電素子3および第1電極4を挟んで対向配置される2つの電圧印加電極37(例えば、銅電極、銀電極など)、電圧印加電源V、およびそれらに接続される導線などを備えており、電圧印加電極37間に発電素子3および第1電極4を介在させるように、配置されている。

制御装置10は、発電システム1における電気的な制御を実行するユニット(例えば、ECU:Electronic Control Unit)であり、CPU、ROMおよびRAMなどを備えるマイクロコンピュータで構成されている。

この制御装置10は、温度検知デバイス7および電圧印加装置9に電気的に接続されており、詳しくは後述するが、上記した温度検知デバイス7によって排気ガスの昇温または降温が検知されたときに、電圧印加装置9を作動または停止させる。

また、エネルギー回収システム29は、さらに、昇圧器30、交流/直流変換器31(AC-DCコンバーター)およびバッテリー32を備えている。

昇圧器30、交流/直流変換器31およびバッテリー32は、第1電極4に電気的に接続されている。

そして、動力システム2およびエネルギー回収システム29のうち、エンジン11と、排気管17と、発電素子3および第1電極4を備える発電デバイス6と、排気管17と、温度検知素子35および第2電極36を備える温度検知デバイス7と、電圧印加装置9と、制御装置10とから、発電システム1が構成されている。

この発電システム1では、エンジン11の駆動により、気筒12においてピストンの昇降運動が繰り返されており、これにより、例えば、4サイクル方式では、吸気工程、圧縮工程、爆発工程、排気工程などが順次実施される。

より具体的には、このエンジン11では、まず、スロットルバルブ27が開かれ、吸気管16から空気が供給されるとともに、燃料供給管22から所定量の燃料が燃料噴射弁23によって供給(噴射)され、それらが混合される。そして、空気と燃料との混合気が、吸気バルブ18が開かれることにより、気筒12の燃焼室14に供給される(吸気工程)。

次いで、吸気バルブ18が閉じられ、ピストン13が上昇することにより、燃焼室14の混合気が圧縮され、高温化される(圧縮工程)。

次いで、図示しない点火プラグにより混合気が点火され、爆発的に燃焼されるとともに、ピストン13が爆発により押し下げられる(爆発工程)。

その後、排気バルブ19が開かれ、燃焼により生じたガス(排気ガス)が、気筒12から排出される(排気工程)。

このように、エンジン11では、燃料が燃焼され、動力が出力されるとともに、高温の排気ガスが、排気管17に排気される。

そして、各気筒12において生じた排気ガスは、各気筒12に接続される排気管17内を通過しながら、所定の箇所で1つに集合された後、触媒搭載部24を通過するとともに触媒により浄化され、温度検知デバイス7に接触した後、箱型収容ケース5を介して外気に開放される。

そして、このようなエンジン11、および、そのエンジン11から排出される排気ガスの温度は、例えば、自動車8の運転状態(エンジン11の駆動状態)などに応じて、経時的に上下する。

具体的には、自動車8では、エンジン11の駆動および停止が経時的に繰り返され、これにより、自動車8の走行および停止が制御される。

このような場合、エンジン11の駆動時には、エンジン11の温度は高温状態とされ、また、エンジン11の停止時には、エンジン11の温度は低温状態とされる。

また、エンジン11の温度は、例えば、自動車8の走行時における負荷(車両重量、路面の傾斜度合など)や、車速、アクセル開度、エンジン11の回転数、吸気系における吸気圧および吸入空気量、燃料流量、さらには、空燃比(吸入空気量/燃料流量)などによっても変化し、経時的に上下する。

このとき、エンジン11の熱が排気ガスを介して伝達されるため、排気ガスの温度(排気管17および箱型収容ケース5の内部温度)は、エンジン11の状態に応じて、経時的に上下する。

このような発電システム1において、エンジン11および排気ガスの温度は、高温状態における温度が、例えば、200~1200℃、好ましくは、700~900℃であり、低温状態における温度が、上記の高温状態における温度未満、より具体的には、例えば、100~800℃、好ましくは、200~500℃であり、高温状態と低温状態との温度差が、例えば、10~600℃、好ましくは、20~500℃である。

そして、この発電システム1では、上記したように、排気管17内において、箱型収容ケース5と、箱型収容ケース5の上流側に、温度検知素子35および第2電極36を備える温度検知デバイス7とが配置され、第2電極36が、制御装置10と電気的に接続されている。

箱型収容ケース5には、発電素子3および第1電極4を備える発電デバイス6と電圧印加電極37とが複数整列配置され、電圧印加電極37(電圧印加装置9)が、制御装置10と電気的に接続されている。

そのため、エンジン11から排出される排気ガスが、まず、温度検知素子35に接触する。

これにより、まず、エンジン11の熱エネルギーが、排気ガスを介して、温度検知素子35に伝達され、温度検知素子35が加熱および/または冷却される。すなわち、温度検知素子35が、エンジン11、および、そのエンジン11の熱を伝達する排気ガスの経時的な温度変化により、加熱および/または冷却される。

そのため、温度検知素子35を、経時的に高温状態または低温状態にすることができ、温度検知素子35を、その素子(例えば、ピエゾ素子、焦電素子など)に応じた効果(例えば、ピエゾ効果、焦電効果など)により、電気分極させることができ、第2電極36を介して、温度検知素子35から起電力を経時的に変動する波形(例えば、交流、脈流など)として、検出することができる。

その後、温度検知素子35から検出された起電力は、電気信号として、制御装置10に伝達され、温度検知素子35が昇温状態であるか、降温状態であるかが検知される。すなわち、温度検知素子35の状態を検知することにより、排気ガスおよび発電素子3が昇温状態であるか、降温状態であるか判断される。より具体的には、例えば、温度検知素子35から検出された起電力が、予め設定された所定の値(例えば、+1mV/s)以上の変動があった場合に、温度検知素子35は昇温状態であると検知され、排気ガスおよび発電素子3も昇温状態であると判断される。また、温度検知素子35から検出された起電力が、予め設定された所定の値(例えば、-1mV/s)以上の変動があった場合に、温度検知素子35は降温状態であると検知され、排気ガスおよび発電素子3も降温状態であると判断される。

そして、この発電システム1では、温度検知素子35が昇温状態であると検知されたときには、制御装置10によって電圧印加装置9を作動させ、発電素子3(発電デバイス6)に所定の電圧(例えば、50~1000V)を印加する。

電圧を印加する時間は、温度検知素子35が降温状態に至るまでであり、具体的には、昇温状態中である。

そして、温度検知素子35が降温状態であると検知されたときには、制御装置10によって電圧印加装置9を停止させ、発電素子3(発電デバイス6)に対する電圧の印加を停止する。

電圧の印加を停止する時間は、温度検知素子35が昇温状態に至るまでであり、具体的には、降温状態中である。

また、電圧印加装置9を作動させてから上記電圧が印加される(すなわち、電場の強さが上記の所定値に達する)までの所要時間、および、電圧印加装置9を停止させてから、電場の強さが0kV/mmに達するまでの所要時間は、実質的に0秒とみなすことができる。

すなわち、この発電システム1では、上記所定値に満たない電圧が印加されている時間は、実質的に0秒であって、上記所定値の電圧が印加されている状態(ON)と、電圧が印加されていない状態(OFF)とが、制御装置10によって切り替えられている。

このように、上記の発電システム1では、温度検知素子35の昇温が検知されたときには、電圧印加装置9が作動され、発電素子3(発電デバイス6)に電圧が印加される。一方、温度検知素子35の降温が検知されたときには、電圧印加装置9が停止され、電圧の印加が停止される。

次いで、温度検知素子35に接触した排気ガスは、発電素子3と接触する。

これにより、エンジン11の熱エネルギーが、排気ガスを介して、発電素子3に伝達され、発電素子3が加熱および/または冷却される。すなわち、発電素子3が、エンジン11、および、そのエンジン11の熱を伝達する排気ガスの経時的な温度変化により、加熱および/または冷却される。

そして、これにより、発電素子3を、経時的に高温状態または低温状態にすることができ、発電素子3を、その素子(例えば、ピエゾ素子、焦電素子など)に応じた効果(例えば、ピエゾ効果、焦電効果など)により、電気分極させることができる。

そのため、この発電システム1では、第1電極4を介して、各発電素子3から電力を経時的に変動する波形(例えば、交流、脈流など)として、取り出すことができる。

そして、このような発電システム1では、上記したように、電圧印加装置9から電圧が印加されるため、発電素子3の発電量が増加し、より効率的に発電することができる。

その後、この方法では、例えば、図1において点線で示すように、上記により得られた電力を、必要により第1電極4に接続される昇圧器30で昇圧し、交流/直流変換器31において直流電圧に変換した後、バッテリー32に蓄電する。バッテリー32に蓄電された電力は、自動車8や、自動車8に搭載される各種電気部品の動力などとして、適宜、用いることができる。

このような発電システム1によれば、発電素子3を構成する誘電体と同一仕様の誘電体から構成される温度検知素子35を用いているため、発電素子3と温度検知素子35との温度変化に対する応答性を同一または近づけることができる。

そのため、発電素子3の温度変化に対して、応答性よく発電素子3に電圧を印加することができる。

したがって、発電素子3から効率的にエネルギーを取り出すことができ、発電効率の向上を図ることができる。

具体的には、熱電対を用いた温度センサにより発電素子3の温度を検知する場合や、エンジン11などの駆動状況などから発電素子3の温度を予測する温度予測システムの技術を用いる場合よりも、この発電システム1を用いれば、温度検知素子35に、発電素子3と同一種類の素子(キュリー点を有する誘電体)を用いているため、より一層温度変化に対する応答性が向上し、発電素子3の温度変化に対する応答性と同一または近づけることができる。

なお、このような発電システム1において、発電素子3および温度検知素子35は、その加熱および/または冷却の方法によっては、昇温および降温されることなく、定温状態(温度変化が実質的になく、温度検知素子35から検出された起電力が所定値(例えば、1mV/s)未満)で一時的に維持される場合がある。そのような場合、電圧は、温度検知素子35の昇温中およびその昇温後の定温状態中に印加され、降温中およびその降温後の定温状態中に、電圧の印加が停止される。なお、熱源として自動車8の動力システム2が採用される場合などには、発電素子3および温度検知素子35は、実質的に定温状態になることなく、昇温状態および降温状態が繰り返される。

また、上記した説明では、熱源として動力システム2を用いて説明したが、熱源は上記に限定されず、例えば、内燃機関、発光装置などの各種エネルギー利用装置を用いることができる。なお、このような場合、熱媒体は、例えば、光、空気など、種々選択される。

好ましくは、熱源が内燃機関、動力システム2であり、熱媒体が排気ガスである。より好ましくは、熱源が動力システム2である。

また、上記の説明では、温度検知デバイス7は、箱型収容ケース5内の発電デバイス6の上流側端部に対して、例えば、20cm以内の間隔を隔てて配置しているが、温度検知素子35を昇温状態にした排気ガスが発電素子3を通過するタイミングに合わせるために、制御装置10により、電圧印加装置9が電圧を印加するタイミングを早めたり、遅らせたりすることもできる。

また、上記した説明では、制御装置10およびエンジン制御ユニット28を、それぞれ別々の装置として説明したが、それらを1つの制御部(ECUなど)として形成することもできる。

また、上記した説明では、第1電極4および電圧印加電極37を、それぞれ別々の電極として説明したが、それらを1つの電極として形成することもできる。

図3は、本発明の発電システムの別の一実施形態を示す概略構成図である。

図3において、発電システム51は、温度が経時的に上下する熱源52と、熱源52の温度変化により温度が経時的に上下され、電気分極する第1デバイス53と、第1デバイス53から電力を取り出すための第2デバイス54と、第1デバイス53に電圧を印加する電圧印加手段としての電圧印加装置59と、その電圧印加装置59を作動および停止させるための制御ユニット60とを備えている。

熱源52としては、温度が経時的に上下する熱源、具体的には、経時により周期的に温度変化する熱源であれば、特に制限されないが、例えば、内燃機関、発光装置などの各種エネルギー利用装置が挙げられる。

内燃機関は、例えば、車両などの動力を出力する装置であって、例えば、単気筒型または多気筒型が採用されるとともに、その各気筒において、多サイクル方式(例えば、2サイクル方式、4サイクル方式、6サイクル方式など)が採用される。

このような内燃機関では、各気筒において、ピストンの昇降運動が繰り返されており、これにより、例えば、4サイクル方式では、吸気工程、圧縮工程、爆発工程、排気工程などが順次実施され、燃料が燃焼され、動力が出力されている。

このような内燃機関において、排気工程では、高温の排気ガスが、排気ガス管を介して排気され、その排気ガスを熱媒体として熱エネルギーが伝達され、排気ガス管の内部温度が上昇する。

一方、その他の工程(排気工程を除く工程)では、排気ガス管中の排気ガス量が低減されるため、排気ガス管の内部温度は、排気工程に比べて、下降する。

このように、内燃機関の温度は、排気工程において上昇し、吸気工程、圧縮工程および爆発工程において下降し、つまり、経時的に上下する。

とりわけ、上記の各工程は、ピストンサイクルに応じて、周期的に順次繰り返されるため、内燃機関における各気筒の排気ガス管の内部は、上記の各工程の繰り返しの周期に伴って、周期的に温度変化、より具体的には、高温状態と低温状態とが、周期的に繰り返される。

発光装置は、点灯(発光)時には、例えば、赤外線、可視光などの光を熱媒体として、その熱エネルギーにより温度上昇し、一方、消灯時には温度低下する。そのため、発光装置は、経時的に、点灯(発光)および消灯することにより、その温度が経時的に上下する。

とりわけ、例えば、発光装置が、経時的に照明の点灯および消灯が断続的に繰り返される発光装置(明滅(点滅)式の発光装置)である場合には、その発光装置は、点灯(発光)時における光の熱エネルギーにより、周期的に温度変化、より具体的には、高温状態と低温状態とが、周期的に繰り返される。

また、熱源52としては、さらに、例えば、複数の熱源を備え、それら複数の熱源間の切り替えにより、温度変化を生じることもできる。

より具体的には、例えば、熱源として、低温熱源(冷却材など)と、その低温熱源より温度の高い高温熱源(例えば、加熱材など)との2つの熱源を用意し、経時的に、それら低温熱源および高温熱源を、交互に切り替えて用いる形態が挙げられる。

これにより、熱源としての温度を、経時的に上下させることができ、とりわけ、低温熱源および高温熱源の切り替えを、周期的に繰り返すことにより、周期的に温度変化させることができる。

切り替え可能な複数の熱源を備える熱源52としては、特に制限されないが、例えば、燃焼用低温空気供給系、蓄熱式熱交換器、高温ガス排気系、および、供給/排気切替弁を備えた高温空気燃焼炉(例えば、再公表96-5474号公報に記載される高温気体発生装置)、例えば、高温熱源、低温熱源および水素吸蔵合金を用いた海水交換装置(水素吸蔵合金アクチュエータ式海水交換装置)などが挙げられる。

これら熱源52としては、上記熱源を単独使用または2種類以上併用することができる。

また、熱源52として、好ましくは、内燃機関が挙げられる。

第1デバイス53は、熱源52の温度変化に応じて電気分極するデバイスである。

ここでいう電気分極とは、結晶の歪みにともなう正負イオンの変位により誘電分極し電位差が生じる現象、例えばピエゾ効果、および/または、温度変化により誘電率が変化し電位差が生じる現象、例えば焦電効果などのように、材料に起電力が発生する現象と定義する。

このような第1デバイス53として、より具体的には、例えば、ピエゾ効果により電気分極するデバイス、焦電効果により電気分極するデバイスなどが挙げられる。

ピエゾ効果は、応力または歪みが加えられたときに、その応力または歪みの大きさに応じて電気分極する効果(現象)である。

このようなピエゾ効果により電気分極する第1デバイス53としては、特に制限されず、公知のピエゾ素子(圧電素子)を用いることができる。

第1デバイス53としてピエゾ素子が用いられる場合には、ピエゾ素子は、例えば、その周囲が固定部材により固定され、熱源52に接触するか、または、熱源52の熱を伝達する熱媒体(上記した排気ガス、光など)に接触(曝露)されるように配置される。

固定部材としては、特に制限されず、例えば、後述する第2デバイス54(例えば、電極など)を用いることもできる。

そして、このような場合には、ピエゾ素子は、熱源52の経時的な温度変化により、(場合により熱媒体(上記した排気ガス、光など)を介して)加熱または冷却され、これにより、膨張または収縮する。

このとき、ピエゾ素子は、固定部材により体積膨張が抑制されているため、ピエゾ素子は、固定部材に押圧され、ピエゾ効果(圧電効果)、または、キュリー点付近での相変態により、電気分極する。これにより、詳しくは後述するが、第2デバイス54を介して、ピエゾ素子から電力が取り出される。

また、このようなピエゾ素子は、通常、加熱状態または冷却状態が維持され、その温度が一定(すなわち、体積一定)になると、電気分極が中和され、その後、冷却または加熱されることにより、再度、電気分極する。

そのため、上記したように熱源2が周期的に温度変化し、高温状態と低温状態とが周期的に繰り返される場合などには、ピエゾ素子が周期的に繰り返し加熱および冷却されるため、ピエゾ素子の電気分極およびその中和が、周期的に繰り返される。

その結果、後述する第2デバイス54により、電力が、周期的に変動する波形(例えば、交流、脈流など)として取り出される。

焦電効果は、例えば、絶縁体(誘電体)などを加熱および冷却する時に、その温度変化に応じて絶縁体が電気分極する効果(現象)であって、第1効果および第2効果を含んでいる。

第1効果は、絶縁体の加熱時および冷却時において、その温度変化により自発分極し、絶縁体の表面に、電荷を生じる効果とされている。

また、第2効果は、絶縁体の加熱時および冷却時において、その温度変化により結晶構造に圧力変形が生じ、結晶構造に加えられる応力または歪みにより、圧電分極を生じる効果(ピエゾ効果、圧電効果)とされている。

このような焦電効果により電気分極するデバイスとしては、特に制限されず、公知の焦電素子を用いることができる。

第1デバイス53として焦電素子が用いられる場合には、焦電素子は、熱源52に接触するか、または、熱源52の熱を伝達する熱媒体(上記した排気ガス、光など)に接触(曝露)されるように配置される。

このような場合において、焦電素子は、熱源52の経時的な温度変化により、(場合により熱媒体(上記した排気ガス、光など)を介して)加熱または冷却され、その焦電効果(第1効果および第2効果を含む)により、電気分極する。これにより、詳しくは後述するが、第2デバイス54を介して、焦電素子から電力が取り出される。

また、このような焦電素子は、通常、加熱状態または冷却状態が維持され、その温度が一定になると、電気分極が中和され、その後、冷却または加熱されることにより、再度、電気分極する。

そのため、上記したように熱源52が周期的に温度変化し、高温状態と低温状態とが周期的に繰り返される場合などには、焦電素子が周期的に繰り返し加熱および冷却されるため、焦電素子の電気分極およびその中和が、周期的に繰り返される。

その結果、後述する第2デバイス54により、電力が、周期的に変動する波形(例えば、交流、脈流など)として取り出される。

これら第1デバイス53は、単独使用または2種類以上併用することができる。

このような第1デバイス53として、具体的には、上記したように、公知の焦電素子(例えば、BaTiO3、CaTiO3、(CaBi)TiO3、BaNd2Ti5O14、BaSm2Ti4O12、チタン酸ジルコン酸鉛(PZT:Pb(Zr,Ti)O3)など)、公知のピエゾ素子(例えば、水晶(SiO2)、酸化亜鉛(ZnO)、ロッシェル塩(酒石酸カリウム-ナトリウム)(KNaC4H4O6)、チタン酸ジルコン酸鉛(PZT:Pb(Zr,Ti)O3)、ニオブ酸リチウム(LiNbO3)、タンタル酸リチウム(LiTaO3)、リチウムテトラボレート(Li2B4O7)、ランガサイト(La3Ga5SiO14)、窒化アルミニウム(AlN)、電気石(トルマリン)、ポリフッ化ビニリデン(PVDF)など)、Ca3(VO4)2、Ca3(VO4)2/Ni、LiNbO3、LiNbO3/Ni、LiTaO3、LiTaO3/Ni、Li(Nb0.4Ta0.6)O3、Li(Nb0.4Ta0.6)O3/Ni、Ca3{(Nb,Ta)O4}2、Ca3{(Nb,Ta)O4}2/Niなどを用いることができる。

また、第1デバイス53としては、さらに、LaNbO3、LiNbO3、KNbO3、MgNbO3、CaNbO3、(K1/2Na1/2)NbO3、(Bi1/2K1/4Na1/4)NbO3、(Sr1/100(K1/2Na1/2)99/100)NbO3、(Ba1/100(K1/2Na1/2)99/100)NbO3、(Li1/10(K1/2Na1/2)9/10)NbO3などの誘電体を用いることもできる。

第1デバイス53のキュリー点は、例えば、-77℃以上、好ましくは、-10℃以上であり、例えば、1300℃以下、好ましくは、900℃以下である。

また、第1デバイス53(絶縁体(誘電体))の比誘電率は、例えば、1以上、好ましくは、100以上、より好ましくは、2000以上である。

このような発電システム51では、第1デバイス53(絶縁体(誘電体))の比誘電率が高いほど、エネルギー変換効率が高く、高電圧で電力を取り出すことができるが、第1デバイス53の比誘電率が上記下限未満であれば、エネルギー変換効率が低く、得られる電力の電圧が低くなる場合がある。

なお、第1デバイス53(絶縁体(誘電体))は、熱源52の温度変化によって電気分極するが、その電気分極は、電子分極、イオン分極および配向分極のいずれでもよい。

例えば、配向分極によって分極が発現する材料(例えば、液晶材料など)では、その分子構造を変化させることにより、発電効率の向上を図ることができるものと期待されている。

図3において、第2デバイス54は、第1デバイス53から電力を取り出すために設けられる。

このような第2デバイス54は、より具体的には、特に制限されないが、例えば、上記の第1デバイス53を挟んで対向配置される2つの電極(例えば、銅電極、銀電極など)、例えば、それら電極に接続される導線などを備えており、第1デバイス53に電気的に接続されている。

電圧印加装置59は、第1デバイス53に電圧を印加するため、第1デバイス53に直接または近接して設けられる。具体的には、電圧印加装置59は、例えば、上記した第2デバイス54とは別途、上記の第1デバイス53を挟んで対向配置される2つの電極(例えば、銅電極、銀電極など)、電圧印加電源V、およびそれらに接続される導線などを備えており、電極間に第1デバイス53および第2デバイス54を介在させるように、配置されている。

制御ユニット60は、発電システム51における電気的な制御を実行するユニット(例えば、ECU:Electronic Control Unit)であり、メモリ73と、中央処理装置(CPU)71とを備えるマイクロコンピュータで構成されている。

メモリ73は、ROMおよびRAMを備えており、ROMに各種プログラムや固定データが格納されるとともに、RAMに一時的な入力データが格納される。

そして、メモリ73のROMには、第1デバイス53の温度を予測する予測手段としての温度予測プログラムPが格納されている。

温度予測プログラムPは、熱源52の稼働状態や、第1デバイス53の温度の推移(履歴)などから、第1デバイス53の温度、および、温度変化の周期を予測するプログラムであり、予め測定されたデータに基づいて作成されている。

また、中央処理装置(CPU)71は、図示しないが、例えば、熱源52の出力計や、第1デバイス53の温度を測定する温度計(熱電対など)など、種々の検知装置に電気的に接続されており、各種データが入力可能とされている。これにより、メモリ73のRAMには、上記した熱源52の稼働状態や、第1デバイス53の温度の推移(履歴)などの、温度予測プログラムPを処理するための一時的な数値が入力および格納される。

中央処理装置(CPU)71は、メモリ73の温度予測プログラムPに基づいて温度を予測演算し、その予測温度に基づいて電圧印加装置59を作動および停止させるための制御手段であって、破線で示すように、メモリ73に電気的に接続されるとともに、電圧印加装置59に電気的に接続されている。

このような中央処理装置(CPU)71では、詳しくは後述するが、温度予測プログラムPに従い、上記した検知装置(熱源52の出力計、第1デバイス53の温度計など)により検知される情報に基づいて、第1デバイス53の温度を予測可能としている。

また、中央処理装置(CPU)71は、温度予測プログラムPにより予測される第1デバイス53の温度状態に基づいて、電圧印加装置59を作動および停止可能としている。

また、図3に示す発電システム51では、その第2デバイス54が、昇圧器55、交流/直流変換器(AC-DCコンバーター)56およびバッテリー57に、順次、電気的に接続されている。

このような発電システム51により発電するには、例えば、まず、熱源52の温度を経時的に上下、具体的には、周期的に温度変化させ、その熱源52により、第1デバイス53を、加熱および/または冷却する。

そして、このような温度変化に応じて、上記した第1デバイス53を、周期的に電気分極させる。その後、第2デバイス54を介することにより、電力を、第1デバイス53の周期的な電気分極に応じて周期的に変動する波形(例えば、交流、脈流など)として、取り出す。

このような発電システム51において、熱源52の温度は、高温状態における温度が、例えば、200~1200℃、好ましくは、700~900℃であり、低温状態における温度が、上記の高温状態における温度未満、より具体的には、例えば、100~800℃、好ましくは、200~500℃であり、高温状態と低温状態との温度差が、例えば、10~600℃、好ましくは、20~500℃である。

また、それら高温状態と低温状態との繰り返し周期は、例えば、10~400サイクル/秒、好ましくは、30~100サイクル/秒である。

また、このような発電システム51では、より効率的に発電するため、第1デバイス53の温度状態に応じて、第1デバイス53に電圧を印加する。

すなわち、この発電システム51では、上記した熱源52による加熱および/または冷却とともに、上記した温度予測プログラムPにより、第1デバイス53の温度を予測し、その温度予測プログラムPにより予測される第1デバイス53の温度に基づいて、中央処理装置(CPU)71の制御により、電圧印加装置59を作動および停止させる。

図4は、図3の制御ユニット60において実行される制御処理を示すフロー図である。図4に示す制御処理(温度予測プログラムP)は、メモリ73のROMに記憶されており、その制御処理が中央処理装置(CPU)71により実行される。

この制御処理は、熱源52の稼働開始をトリガーとしてスタートされる。

処理がスタートされると、例えば、熱源52の稼働状態や、第1デバイス53の温度の推移(履歴)などの各種情報が、図示しない検知装置により連続的に検知され、電気信号としてメモリ73に入力される(S1)。

次いで、この処理では、上記により検知および入力された熱源52の稼働状態や、それ以前の第1デバイス53の温度の推移(履歴)などから、以後の第1デバイス53の温度変化が、温度予測プログラムPに従って予測される。これにより、第1デバイス53の温度変化の周期(1サイクルの加熱および冷却に所要する時間)が予測される(S2)。

なお、第1デバイス53の温度変化および周期を予測する演算方法は、特に制限されず、公知の方法を採用することができる。

第1デバイス53の温度変化の周期(1サイクルの加熱および冷却に所要する時間)は、例えば、0.01秒以上、好ましくは、0.02秒以上であり、例えば、40秒以下、好ましくは、20秒以下である。

そして、この発電システム51では、温度予測プログラムPに従って、第1デバイス53が昇温するか否かが予測される(S3)。なお、この発電システム51では、例えば、第1デバイス53の温度が、予め設定された所定の値(例えば、0.2℃/sなど)以上上昇するときに、昇温状態であると判断される。

第1デバイス53が昇温すると予測される場合(S3:YES)、温度予測プログラムPに従って、昇温の開始時間が予測される。

そして、昇温の開始が予測される時間から、第1デバイス53の温度変化の周期の-15%以上、0%未満のタイミングで、中央処理装置(CPU)21によって電圧印加装置59が作動され、第1デバイス53に所定の電圧が印加される(S4)。

すなわち、この方法では、第1デバイス53の昇温の開始が予測される時間よりも、所定時間早いタイミング(温度変化1周期の時間に対して-15%以上0%未満)で、電圧印加装置59が作動される。

印加電圧としては、電場の強さが、例えば、0.2kV/mm以上、好ましくは、0.4kV/mm以上であり、例えば、5kV/mm以下、好ましくは、4kV/mm以下である。

印加電圧(電場)が上記範囲であれば、第1デバイス53から取り出されるエネルギー量と、電圧印加装置59により消費されるエネルギー量とのバランスをとることができ、優れた効率で発電することができる。

一方、第1デバイス53の昇温が予測されない場合(S3:NO)には、続いて、温度予測プログラムPに従って、第1デバイス53が降温するか否かが予測される(S5)。なお、この発電システム51では、例えば、第1デバイス53の温度が、予め設定された所定の値(例えば、0.2℃/sなど)以上下降したときに、降温状態であると判断される。

第1デバイス53が降温すると予測される場合(S5:YES)、温度予測プログラムPに従って、降温の開始時間が予測される。

そして、降温の開始が予測される時間から、第1デバイス53の温度変化の周期の-15%以上、0%未満のタイミングで、中央処理装置(CPU)71によって電圧印加装置9が停止され、第1デバイス53に対する電圧の印加が停止される(S6)。

すなわち、この方法では、第1デバイス53の降温の開始が予測される時間よりも所定時間早いタイミング(温度変化1周期の時間に対して-15%以上0%未満)で、電圧印加装置59が停止される。

なお、第1デバイス53の降温が予測されない場合(S5:NO)、すなわち、第1デバイス53が昇温もせず、降温もしない定温状態であると予測される場合には、第1デバイス53の昇温または降温が予測されるまで、引き続き、第1デバイス53の温度変化が予測される(S2)。

なお、例えば、熱源52として内燃機関を用いる場合、発電システム51では、第1デバイス53は、内燃機関により加熱および/または冷却されるため、実質的に定温状態になることなく、昇温状態および降温状態が繰り返される。

また、電圧印加装置59を作動させてから上記電圧が印加される(すなわち、電場の大きさが上記の所定値に達する)までの所要時間、および、電圧印加装置59を停止させてから、電場の大きさが0kV/mmに達するまでの所要時間は、実質的に0秒とみなすことができる。すなわち、このような発電システム51では、上記所定値に満たない電圧が印加されている時間は、実質的に0秒であって、上記所定値の電圧が印加されている状態(ON)と、電圧が印加されていない状態(OFF)とが、中央処理装置(CPU)71によって切り替えられている。

そして、このような発電システム51では、上記の処理を繰り返すことにより、第1デバイス53から効率よく電力を取り出すことができ、発電効率の向上を図ることができる。

つまり、上記の発電システム51では、第1デバイス53の温度変化の周期において、昇温の開始が予測される時間から、周期の-15%以上0%未満のタイミングで電圧印加装置59を作動させ、降温の開始が予測される時間から、周期の-15%以上0%未満のタイミングで電圧印加装置59を停止させる。

すなわち、本発明の一実施の形態による発電システムでは、昇温の開始が予測される時間よりも所定時間早いタイミング(温度変化1周期の時間に対して-15%以上0%未満)で、電圧印加装置59を作動させる。また、降温の開始が予測される時間よりも所定時間早いタイミング(温度変化1周期の時間に対して-15%以上0%未満)で、電圧印加装置59を停止させる。

このようなタイミングで電圧印加装置59を作動および停止させることにより、第1デバイス53から効率よく電力を取り出すことができ、発電効率の向上を図ることができる。

また、発電効率の向上を図る方法としては、上記したように電圧印加装置59を単に作動および停止させるだけでなく、例えば、その印加電圧の大きさを第1デバイス53の温度状態に応じて変化させることも検討される。しかし、このような方法では、印加電圧を徐々に増減させるという煩雑な操作を必要とするため、手間がかかるという不具合がある。

一方、上記の発電システム51では、電圧印加装置59を作動または停止させるという比較的簡易な方法によって、発電効率の向上を図ることができる。

そして、このような発電システム51では、取り出された電力を、第2デバイス54に接続される昇圧器55において、周期的に変動する波形(例えば、交流、脈流など)の状態で昇圧する。昇圧器55としては、交流電圧を、例えば、コイル、コンデンサなどを用いた簡易な構成により、優れた効率で昇圧できる昇圧器が、用いられる。

次いで、昇圧器55において昇圧された電力を、交流/直流変換器56において直流電圧に変換した後、バッテリー57に蓄電する。

このような発電システム51によれば、温度が経時的に上下する熱源52を用いるため、変動する電圧(例えば、交流電圧)を取り出すことができ、その結果、一定電圧(直流電圧)として取り出す場合に比べて、簡易な構成により、優れた効率で昇圧して、蓄電することができる。

また、熱源52が、周期的に温度変化する熱源であれば、電力を、周期的に変動する波形として取り出すことができ、その結果、簡易な構成により、より優れた効率で昇圧して、蓄電することができる。

図5は、本発明の一実施の形態による発電システムが車載された形態を例示する概略構成図、図6は、図5に示す発電システムの要部拡大図である。

図5において、自動車75は、内燃機関61、触媒搭載部62、エキゾーストパイプ63、マフラー64および排出パイプ65を備えている。

内燃機関61は、エンジン66、および、エキゾーストマニホールド67を備えている。

エンジン66は、多気筒(4気筒型)多サイクル(4サイクル)方式のエンジンであって、各気筒に、エキゾーストマニホールド67の分岐管68(後述)の上流側端部が接続されている。

エキゾーストマニホールド67は、エンジン66の各気筒から排出される排気ガスを収束するために設けられる排気多岐管であって、エンジン66の各気筒に接続される複数(4つ)の分岐管68(これらを区別する必要がある場合には、図5の上側から順に、分岐管68a、分岐管68b、分岐管68cおよび分岐管68dと称する。)と、それら分岐管68の下流側において、各分岐管68を1つに統合する集気管69とを備えている。

また、各分岐管68は、その流れ方向途中において、箱型空間70を、それぞれ1つ備えている。箱型空間70は、分岐管68に連通するように介装される略直方体状の空間であって、その内側において、複数の第1デバイス53と、第2デバイス54(図示せず)とを備えている(図6参照)。

なお、図6においては、複数の第1デバイス53を簡略化し、1つの箱型空間70に対して、1つの第1デバイス53を示しており、また、第2デバイス54の記載を省略している。

このようなエキゾーストマニホールド67では、分岐管68の上流側端部が、それぞれ、エンジン66の各気筒に接続されるとともに、分岐管68の下流側端部と集気管69の上流側端部とが接続されている。また、集気管69の下流側端部は、触媒搭載部62の上流側端部に接続されている。

触媒搭載部62は、例えば、触媒担体およびその担体上にコーティングされる触媒を備えており、内燃機関61から排出される排気ガスに含まれる炭化水素(HC)、窒素酸化物(NOx)、一酸化炭素(CO)などの有害成分を浄化するために、内燃機関61(エキゾーストマニホールド67)の下流側端部に接続されている。

エキゾーストパイプ63は、触媒搭載部62において浄化された排気ガスをマフラー64に案内するために設けられており、上流側端部が触媒搭載部62に接続されるとともに、下流側端部がマフラー64に接続されている。

マフラー64は、エンジン66(とりわけ、爆発工程)において生じる騒音を、静音化すために設けられており、その上流側端部がエキゾーストパイプ63の下流側端部に接続されている。また、マフラー64の下流側端部は、排出パイプ65の上流側端部に接続されている。

排出パイプ65は、エンジン66から排出され、エキゾーストマニホールド67、触媒搭載部62、エキゾーストパイプ63およびマフラー64を順次通過し、浄化および静音化された排気ガスを、外気に放出するために設けられており、その上流側端部がマフラー64の下流側端部に接続されるとともに、その下流側端部が、外気に開放されている。

そして、この自動車75は、上記した発電システム51を搭載している。

発電システム51は、上記したように、熱源52、第1デバイス53、第2デバイス54、電圧印加装置59および制御ユニット60を備えている。

この発電システム51では、熱源52として、内燃機関61のエンジン66が用いられており、また、拡大図および図6が参照されるように、各分岐管68の箱型空間70内には、第1デバイス53が配置されている。

第1デバイス53は、シート状に形成されており、箱型空間70内において、互いに間隔を隔てて複数整列配置されるとともに、図示しない第2デバイス54(および必要により設けられる固定部材(図示せず))により、固定されている。

これにより、第1デバイス53の表面および裏面の両面、さらには、周側面は、図示しない第2デバイス54を介して、箱型空間70内の外気に露出され、排気ガスに接触(曝露)可能とされている。

第2デバイス54は、図示しないが、第1デバイス53を挟んで対向配置される2つの電極、および、それら電極に接続される導線を備えている。

電圧印加装置59は、複数(1つの第1デバイス53に対して2つ)の電極72を備えており、各電極72は、各第1デバイス53の外側において互いに対向し、第1デバイス53を間に介在させるように配置されている。また、これら各電極72は、分岐導線などによって、並列的に接続されている。これら電極72に電圧印加電源Vから電圧を印加することにより、電極72間、すなわち、第1デバイス53に電圧を印加することができる。

なお、図5では、各箱型空間70内において、1つの第1デバイス53と、その第1デバイス53を挟んで対向配置される一対の電極72とを模式的に示している。

制御ユニット60は、箱型空間70の外部において、破線で示すように、分岐導線などによって、電圧印加装置59に電気的に接続されている。また、図示しないが、制御ユニット60は、分岐導線などによって、各箱型空間70に設けられる温度センサ(図示せず)のそれぞれに並列的に接続される。

また、発電システム51は、図5に示すように、昇圧器55、交流/直流変換器56およびバッテリー57に、順次、電気的に接続されている。

そして、このような自動車75では、エンジン66の駆動により、各気筒において、ピストンの昇降運動が繰り返され、吸気工程、圧縮工程、爆発工程および排気工程が順次実施され、その温度が経時的に上下される。

より具体的には、例えば、分岐管68aに接続される気筒、および、分岐管68cに接続される気筒の2つの気筒において、ピストンが連動し、吸気工程、圧縮工程、爆発工程および排気工程が、同位相で実施される。これにより、燃料が燃焼され、動力が出力されるとともに、高温の排気ガスが、分岐管68aおよび分岐管68cの内部を排気工程において通過する。

このとき、エンジン66の熱が、排気ガス(熱媒体)を介して伝達され、分岐管68aおよび分岐管68cの内部温度は、排気工程において上昇し、その他の工程(吸気工程、圧縮工程、爆発工程)において下降するので、ピストンサイクルに応じて、経時的に上下し、高温状態と低温状態とが、周期的に繰り返される。

一方、それら2つの気筒とはタイミングを異にして、分岐管68bに接続される気筒、および、分岐管68dに接続される気筒の2つの気筒において、ピストンが連動し、吸気工程、圧縮工程、爆発工程および排気工程が、同位相で実施される。これにより、燃料が燃焼され、動力が出力されるとともに、分岐管68aおよび分岐管68cとは異なるタイミングにおいて、高温の排気ガスが、分岐管68bおよび分岐管68dの内部を排気工程において通過する。

このとき、エンジン66の熱が、排気ガス(熱媒体)を介して伝達され、分岐管68bおよび分岐管68dの内部温度は、排気工程において上昇し、その他の工程(吸気工程、圧縮工程、爆発工程)において下降するので、ピストンサイクルに応じて、経時的に上下し、高温状態と低温状態とが、周期的に繰り返される。

この周期的な温度変化は、分岐管68aおよび分岐管68cの周期的な温度変化とは、周期が同じである一方、位相が異なる。

そして、この発電システム51では、上記したように、各分岐管68の内部(箱型空間70内)に、シート状の第1デバイス53が配置されている。

そのため、エンジン66(熱源52)から排出される排気ガスが、分岐管68内に導入され、箱型空間70内に充填されると、その箱型空間70内において、第1デバイス53の表面および裏面の両面(さらには、周側面)が、(第2デバイス54を介して)排気ガス(熱媒体)に接触(曝露)され、加熱および/または冷却される。

すなわち、第1デバイス53の表面および裏面の両面が、エンジン66(熱源52)、および、そのエンジン66の熱を伝達する熱媒体の経時的な温度変化により、加熱および/または冷却される。

そして、これにより、第1デバイス53を、周期的に高温状態または低温状態にすることができ、第1デバイス53を、その素子(例えば、ピエゾ素子、焦電素子など)に応じた効果(例えば、ピエゾ効果、焦電効果など)により、電気分極させることができる。

そのため、この発電システム51では、第2デバイス54を介して、各第1デバイス53から電力を周期的に変動する波形(例えば、交流、脈流など)として、取り出すことができる。

また、この発電システム51では、上記したように、第1デバイス53の温度が、制御ユニット60のメモリ73に格納される温度予測プログラムPによって予測される(図3および図4参照)。

そして、第1デバイス53の昇温の開始が予測される場合、その昇温開始の予測時間から、所定時間早いタイミングで、中央処理装置(CPU)71によって電圧印加装置59が作動され、第1デバイス53に所定の電圧が印加される。

また、第1デバイス53の降温の開始が予測される場合、その降温開始の予測時間から、所定時間早いタイミングで、中央処理装置(CPU)71によって電圧印加装置9が停止され、第1デバイス53に対する電圧の印加が停止される。

なお、熱源2として内燃機関61のエンジン66を用いる場合、発電システム51では、第1デバイス53は、内燃機関により加熱および/または冷却されるため、実質的に定温状態になることなく、昇温状態および降温状態が繰り返される。

そして、上記の発電システム51では、第1デバイス53の温度変化の周期において、昇温の開始が予測される時間から、周期の-15%以上0%未満のタイミングで電圧印加装置59を作動させ、降温の開始が予測される時間から、周期の-15%以上0%未満のタイミングで電圧印加装置59を停止させる。

すなわち、本発明の一実施の形態による発電システムでは、昇温の開始が予測される時間よりも所定時間早いタイミング(温度変化1周期の時間に対して-15%以上0%未満)で、電圧印加装置59を作動させる。また、降温の開始が予測される時間よりも所定時間早いタイミング(温度変化1周期の時間に対して-15%以上0%未満)で、電圧印加装置59を停止させる。

このようなタイミングで電圧印加装置59を作動および停止させることにより、第1デバイス53から効率よく電力を取り出すことができ、発電効率の向上を図ることができる。

その後、この方法では、例えば、図5において点線で示すように、上記により得られた電力を、第2デバイス54に接続される昇圧器55において、周期的に変動する波形(例えば、交流、脈流など)の状態で昇圧し、次いで、昇圧された電力を、交流/直流変換器56において直流電圧に変換した後、バッテリー57に蓄電する。バッテリー57に蓄電された電力は、自動車75や、自動車75に搭載される各種電気部品の動力などとして、適宜、用いることができる。

なお、排気ガスは、各分岐管68を通過した後、集気管69に供給され、集気された後、触媒搭載部62に供給され、その触媒搭載部62に備えられる触媒により浄化される。その後、排気ガスは、エキゾーストパイプ63に供給され、マフラー64において静音化された後、排出パイプ65を介して、外気に排出される。

次に、本発明を参考実施例に基づいて説明するが、本発明は下記の実施例によって限定されるものではない。

参考実施例1

次いで、そのピエゾ素子と並列に、100kΩの抵抗素子を配置した。なお、抵抗素子は、継続的に電圧をモニタリングしており、その値から素子の発電電力を計算するために設けた。

熱源としてヒートガンを用い、噴射口がピエゾ素子から3cm離間するように、ヒートガンおよびピエゾ素子を、それぞれ配置した。

次いで、各サンプルの温度を検知できるよう、熱電対(温度センサ)を配置するとともに、電圧を印加できるようにサンプルを電圧印加装置(型番:MODEL677B、トレックジャパン社製)の電極で挟み込んだ。そして、電圧印加電源および制御ユニットを、電気的に接続した。

なお、制御ユニット(CPU)においては、熱電対により測定されるサンプルの温度が、0.2℃/s以上上昇するときに昇温状態であり、0.2℃/s以上降下するときに降温状態であるものと設定した。

ヒートガンから熱風を噴き出し、定期的にヒートガンとピエゾ素子との間を金属板により遮蔽することにより、ピエゾ素子の温度を経時的に上下させた。なお、加熱と放冷とは、加熱/放冷=1秒/1秒の合計2秒周期で切り替えた。

また、ピエゾ素子の温度(平均値)を熱電対により測定し、ピエゾ素子が昇温するタイミング、具体的には、放冷から加熱に切り替わるタイミングの0.2秒前(昇温開始から1.8秒後(2秒周期を100%とした場合の90%))から、ピエゾ素子に電圧(電場強さ:0.25kV/mm)を印加した。また、ピエゾ素子が降温するタイミング、具体的には、加熱から放冷に切り替わるタイミングの0.2秒前(降温開始から1.8秒後(2秒周期を100%とした場合の90%)))に、電圧の印加を停止した。

これにより、ピエゾ素子を電気分極させ、電極および導線を介して、発電電圧(電力)を取り出した。

また、電圧印加および停止のタイミングを、0.1秒刻みで変更し、上記と動揺に電力を取り出した。

電圧印加のタイミングと回収電力との関係を示すグラフを、図7に示す。なお、回収電力とは、ピエゾ素子により発電された電力から、電圧印加に使用した電力を差し引いた値を示す。

本出願は、2013年11月22日に日本国に本出願人により出願された特願2013-241757号、及び、同じく2013年11月22日に日本国に本出願人により出願された特願2013-241562号に基づくものであり、その全内容は参照により本出願に組み込まれる。

本発明の特定の実施の形態についての上記説明は、例示を目的として提示したものである。それらは、網羅的であったり、記載した形態そのままに本発明を制限したりすることを意図したものではない。数多くの変形や変更が、上記の記載内容に照らして可能であることは当業者に自明である。

1 発電システム A disclosed power generation system has a heat source having a temperature that rises and falls with the passage of time, a flow path through which a heating medium that is heated by the heat source flows, a power generation device having a power generation element that undergoes dielectric polarization as a result of the rise and fall of the temperature thereof caused by the temperature variation of the heating medium and comprises a dielectric that has a Curie temperature and a first electrode for extracting power from the power generation element, a temperature detection device that is disposed upstream from the power generation device in the flow path and detects the temperature of the heating medium that flows through the flow path, a voltage application device for applying voltage to the power generation element, and a control means for operating the voltage application device when a rise in the temperature of the heating medium is detected by the temperature detection device and stopping the voltage application device when a drop in the temperature of the heating medium is detected by the temperature detection device. The temperature detection device has a temperature detection element that undergoes dielectric polarization as a result of the rise and fall with the passage of time of the temperature thereof caused by the temperature variation of the heating medium and comprises a dielectric that has a Curie temperature that is equal to or greater than a temperature that is 50°C lower than the Curie temperature of the power generation element and a second electrode for detecting electromotive force from the temperature detection element.

温度が経時的に上下する熱源と、

温度が経時的に上下する熱源と、

本発明の目的、特徴、局面、及び利点は、以下の詳細な説明と添付図面とによって、より明白となる。

図1は、本発明の発電システムの一実施形態の概略構成図である。

2.発電方法

以下において、上記した発電システム1を用いた発電方法について、詳述する。

バルク型のピエゾ素子(表面および裏面に、銀電極(第2デバイス)が形成された第1デバイス、構造:PZT、キュリー点(Tc)295℃、比誘電率:2130、製番:C-6、富士セラミックス製)を、縦8mm×横13mm×厚み0.5mmサイズのシート状にカットした。

2 動力システム

3 発電素子

4 第1電極

5 箱型収容ケース

6 発電デバイス

7 温度検知デバイス

9 電圧印加装置

10 制御装置

11 エンジン

17 排気管

29 エネルギー回収システム

35 温度検知素子

36 第2電極

37 電圧印加電極

51 発電システム

52 熱源

53 第1デバイス

54 第2デバイス

55 昇圧器

56 交流/直流変換器

57 バッテリー

59 電圧印加装置

60 制御ユニット

前記熱源により加熱される熱媒体が通過する流路と、

前記熱媒体の温度変化により温度が経時的に上下され、それによって電気分極し、キュリー点を有する誘電体からなる、発電素子、および、前記発電素子から電力を取り出すための第1電極を備える発電デバイスと、

前記流路内において、前記発電デバイスの上流側に配置され、前記流路内を通過する前記熱媒体の温度を検知する、温度検知手段と、

前記発電デバイスに電圧を印加する電圧印加手段と、

前記温度検知手段によって、前記熱媒体の昇温が検知されたときに、前記電圧印加手段を作動させ、前記熱媒体の降温が検知されたときに、前記電圧印加手段を停止させるための制御手段とを備え、

前記温度検知手段は、

前記熱媒体の温度変化により温度が経時的に上下され、それによって電気分極し、前記発電素子のキュリー点より50℃低い温度以上のキュリー点を有する誘電体からなる、温度検知素子と、

前記温度検知素子から起電力を検出することにより、前記温度検知素子の電気分極を検知する、第2電極と

を備える、発電システム。

前記熱源の温度変化により温度が経時的に上下され、電気分極する第1デバイスと、

前記第1デバイスから電力を取り出すための第2デバイスと、

前記第1デバイスに電圧を印加する電圧印加手段と、

前記第1デバイスの温度変化の周期を予測する予測手段と、

前記予測手段の予測に基づいて前記電圧印加手段を作動および停止させるための制御手段とを備え、

前記制御手段は、

前記予測手段によって予測される前記第1デバイスの温度変化の周期において、

昇温の開始が予測される時間から、前記周期の-15%以上0%未満のタイミングで前記電圧印加手段を作動させ、

降温の開始が予測される時間から、前記周期の-15%以上0%未満のタイミングで前記電圧印加手段を停止させる、発電システム。