Gleitharzzusammensetzung

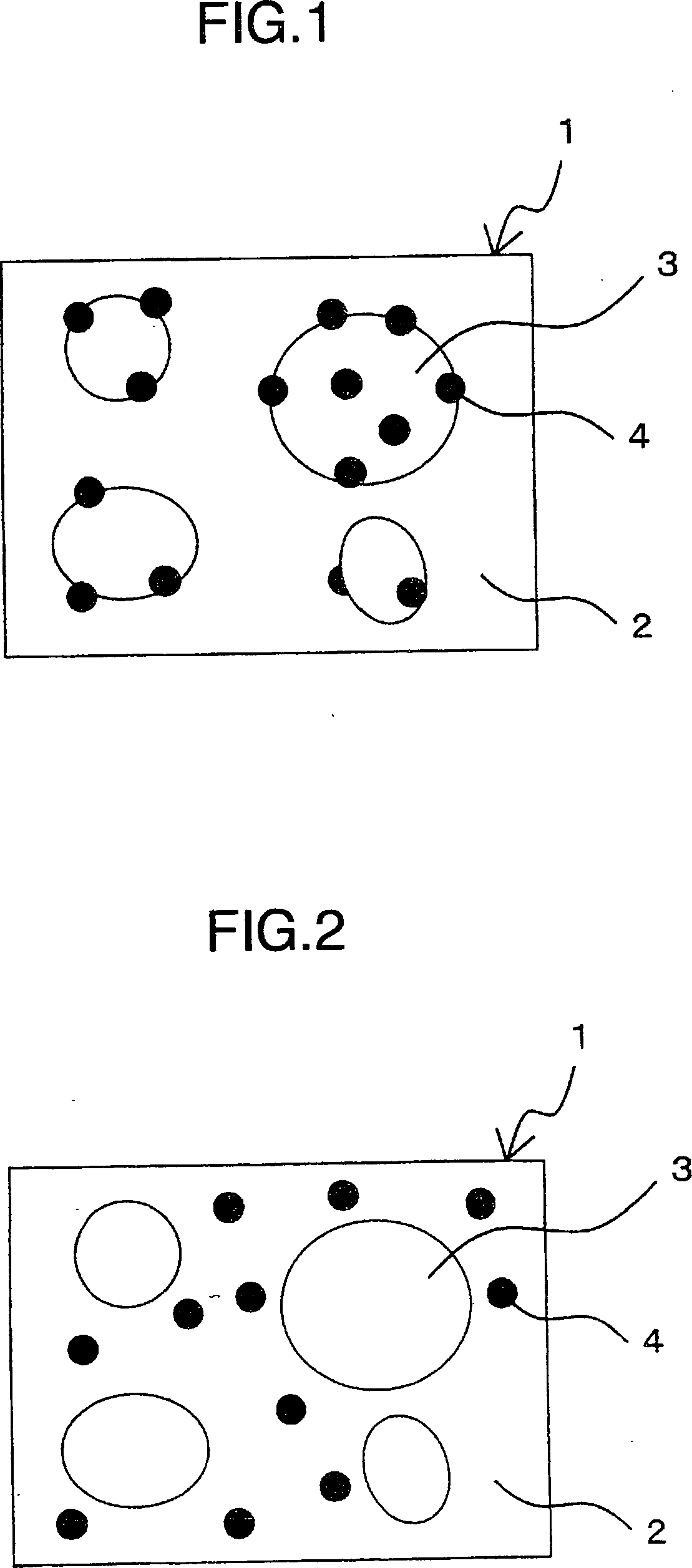

Die vorliegende Erfindung betrifft eine Gleitharzzusammensetzung, die ein Fluorharz umfasst, welches Calciumfluorid und ein Fluorharzfilm-bildendes Mittel enthält. Herkömmlicherweise wird eine Gleitharzzusammensetzung vorgeschlagen, die ein Fluorharz, zum Beispiel Polytetrafluorethylen, umfasst, das ein Metallfluorid, zum Beispiel Calciumfluorid, enthält. Dies verbessert die Verschleißbeständigkeit der Gleitharzzusammensetzung, während es eine Abnahme bei der Festigkeit einer Fluorharzmatrix hemmt, indem es bewirkt, dass das Fluorharz ein Metallfluorid enthält, und es erleichtert die Übertragung des Fluorharzes auf eine Oberfläche eines Gegenelements während eines Gleitvorgangs, wobei ein übertragener Film des Fluorharzes auf der Oberfläche des Gegenelements gebildet wird, indem das Fluorharz Pb oder PbO als Fluorharzfilm-bildendes Mittel enthalten gelassen wird, wodurch die Gleiteigenschaften der Gleitharzzusammensetzung unter ölfreien Schmierungsbedingungen verbessert werden ( Anders als Pb und PbO, die im Obgleich die Gleitharzzusammensetzung, die ein Fluorharz umfasst, welches Metallfluorid, insbesondere Calciumfluorid, enthält, wie im Um die obige Aufgabe zu lösen, stellt die vorliegende Erfindung gemäß einem ersten Aspekt eine Gleitharzzusammensetzung bereit, die ein Fluorharz umfasst, welches Calciumfluorid und ein Fluorharzfilm-bildendes Mittel enthält, wobei das Calciumfluorid in einer partikulären Form in dem Fluorharz dispergiert ist und das Fluorharzfilm-bildende Mittel in einer Partikeloberfläche des Calciumfluorids eingebettet ist. In der vorliegenden Erfindung umfasst das Fluorharz Polytetrafluorethylen (im Folgenden als PTFE bezeichnet) allein oder PTFE und wenigstens eines aus anderen Fluorharzen, Perfluoralkoxyalkan (im Folgenden als ”PFA” bezeichnet), Perfluorethylenpropen-Copolymere (im Folgenden als ”FEP” bezeichnet) und Polyvinylidenfluorid (im Folgenden als ”PVDF” bezeichnet). Wenn allerdings das Fluorharz PTFE und anderes Fluorharz umfasst, ist es vorteilhaft, wenn das Fluorharz PTFE in einer Menge von 50 Massen-% oder mehr enthält. Es sollte betont werden, dass in der vorliegenden Erfindung der Zustand, in dem das Fluorharzfilm-bildende Mittel in der Partikeloberfläche von Calciumfluorid eingebettet ist, nicht auf einen Zustand beschränkt ist, in dem das gesamte Partikel des Fluorharzfilm-bildenden Mittels vollständig in die Partikeloberfläche von Calciumfluorid eingebettet ist, und einen Zustand einschließen kann, in welchem ein Teil einer Oberfläche des Partikels des Fluorharzfilm-bildenden Mittels in die Partikeloberfläche von Calciumfluorid eingebettet ist, ein sogenannter Zustand des Anhaftens. Außerdem ist in der vorliegenden Erfindung der Gehalt an Calciumfluorid 5 bis 10 Massen-%, ist der Gehalt des Fluorharzfilm-bildenden Mittels 10 bis 20 Massen-% und ist der Gesamtgehalt von Calciumfluorid und dem Fluorharzfilm-bildenden Mittel 15 bis 30 Massen-% in der Gleitharzzusammensetzung. Die Gehalte können in Abhängigkeit von den Gleitbedingungen oder dem Typ des Fluorharzfilm-bildenden Mittels eingestellt werden. Calciumfluorid ist in dem Fluorharz enthalten, um die Verschleißbeständigkeit der Gleitharzzusammensetzung zu verbessern. Da das Calciumfluorid eine hohe Affinität zu dem Fluorharz hat, wird die Festigkeit der Fluorharzmatrix weniger verringert, selbst wenn das Calciumfluorid in dem Fluorharz enthalten ist. In der vorliegenden Erfindung ist es vorteilhaft, Fluorit als Calciumfluorid zu verwenden. Wenn der Fluorit verwendet wird, können die Partikel des Fluorharzfilmbildenden Mittels in einfacher Weise in die Partikeloberfläche des Calciumfluorids eingebettet werden, indem sie durch äußere Kraft (mechanische Kraft) eingedrückt werden. In der vorliegenden Erfindung ist es möglich, als das Fluorharzfilm-bildende Mittel eine oder mehrere anorganische Verbindungen zu verwenden, zum Beispiel Calciumphosphat, Bariumphosphat, Magnesiumphosphat, Lithiumphosphat, Lithiumtriphosphat, Calciumtriphosphat, Calciumhydrogenphosphat oder Anhydrid davon, Magnesiumhydrogenphosphat oder Anhydrid davon, Lithiumpyrophosphat, Calciumpyrophosphat, Magnesiumpyrophosphat, Lithiummetaphosphat, Calciummetaphosphat, Magnesiummetaphosphat, Lithiumcarbonat, Magnesiumcarbonat, Calciumcarbonat, Strontiumcarbonat, Bariumcarbonat, Calciumsulfat und Bariumsulfat. Darüber hinaus kann die Gleitharzzusammensetzung der vorliegenden Erfindung für ein Gleitelement verwendet werden, bei welchem eine Oberfläche eines Substrats aus verschiedenen Metallen mit einer geschichteten Beschichtung überzogen ist, oder kann für ein Gleitelement verwendet werden, bei dem eine poröse Metallsinterschicht auf einem Substrat aus verschiedenen Metallen gebildet ist und die Gleitharzzusammensetzung darin imprägniert ist und auf die poröse Metallsinterschicht aufgetragen ist. In der Erfindung ist es gemäß einem zweiten Aspekt bevorzugt, dass das Fluorharz in der Gleitharzzusammensetzung gemäß dem ersten Aspekt PTFE umfasst. Von PTFE ist bekannt, dass es unter allen Fluorharzen den niedrigsten Reibungskoeffizienten hat. In der vorliegenden Erfindung liegt gemäß einem dritten Aspekt das Flächenverhältnis des Fluorharzfilm-bildenden Mittels zu der Partikeloberfläche des Calciumfluorids in der Gleitharzzusammensetzung gemäß dem ersten oder zweiten Aspekt im Bereich von 10 bis 50%. In der vorliegenden Erfindung ist gemäß einem vierten Aspekt die durchschnittliche Partikelgröße des Fluorharzfilmbildenden Mittels 1/1,5 oder weniger der durchschnittlichen Partikelgröße des Calciumfluorids in der Gleitharzzusammensetzung gemäß dem ersten bis dritten Aspekt. In der vorliegenden Erfindung enthält das Fluorharz gemäß einem fünften Aspekt eines oder mehrere von Molybdändisulfid, Wolframdisulfid und Graphit als Festschmierstoff in der Gleitharzzusammensetzung gemäß einem der ersten bis fünften Aspekte. In der Erfindung gemäß dem ersten Aspekt ist das Calciumfluorid in partikulärer Form in dem Fluorharz dispergiert, wodurch die Verschleißbeständigkeit der Gleitharzzusammensetzung verbessert wird, ohne dass die Festigkeit des Fluorharzes verringert wird. Da das Fluorharzfilm-bildende Mittel außerdem in der Partikeloberfläche von Calciumfluorid eingebettet ist, wird das Fluorharz, wenn eine Gleitoberfläche der Gleitharzzusammensetzung mit einer Oberfläche eines Gegenelements während eines Gleitvorgangs in Kontakt kommt, einer Scherung unterworfen, wodurch Scherstücke (Verschleißpulver) produziert werden. Wenn die Scherstücke des Fluorharzes auf Calciumfluorid, das an der Gleitoberfläche der Gleitharzzusammensetzung exponiert ist, unter Bildung eines übertragenen Films des Fluorharzes übertragen werden, wird der Reibungskoeffizient verringert. Als Resultat nimmt die Temperatur des Fluorharzes selbst durch Reibungswärme nicht zu, während die Festigkeit der Matrix der Gleitharzzusammensetzung aufrechterhalten wird, wodurch die Verschleißmenge verringert werden kann. Wenn dagegen ein Harzgleitelement, in dem das Fluorharzfilmbildende Mittel nicht in dem Calciumfluorid eingebettet ist und gleichmäßig in dem Fluorharz verteilt ist, in herkömmlicher Weise verwendet wird, wird nicht leicht ein übertragener Film des Fluorharzes an der Oberfläche von Calciumfluorid, das an der Gleitoberfläche exponiert ist, gebildet. Wenn eine große Menge des Fluorharzfilm-bildenden Mittels in dem Fluorharz dispergiert ist, ohne dass es in die Oberfläche des Calciumfluorids eingebettet wird, um die Bildung eines übertragenen Films des Fluorharzes an der Oberfläche des Calciumfluorids, welches an der Gleitoberfläche exponiert ist, zu begünstigen, wird außerdem die Festigkeit der Matrix der Gleitharzzusammensetzung unter Verringerung der Verschleißbeständigkeit verringert. Wie in der Erfindung gemäß dem zweiten Aspekt ist das Fluorharz vorzugsweise PTFE. Da PTFE den niedrigsten Reibungskoeffizienten unter allen Fluorharzen ist, können gute Gleiteigenschaften erreicht werden. Wie in der Erfindung gemäß dem dritten Aspekt ist es vorteilhaft, dass das Flächenverhältnis des Fluorharzfilm-bildenden Mittels zu der Partikeloberfläche von Calciumfluorid im Bereich von 10 bis 50% liegt. Wenn das Flächenverhältnis des Fluorharzfilm-bildenden Mittels weniger als 10% ist, ist die Fläche des Fluorharzfilm-bildenden Mittels in der Partikeloberfläche von Calciumfluorid so gering, dass der Fluorharzfilm nicht in genügender Weise an der Oberfläche von Calciumfluorid, welches an der Gleitoberfläche exponiert ist, gebildet werden kann. Wenn andererseits das Flächenverhältnis des Fluorharzfilm-bildenden Mittels zu der Partikeloberfläche von Calciumfluorid 50% übersteigt, wird die Fläche, in der das Calciumfluorid mit dem Fluorharz in Kontakt ist, klein und daher wird die Festigkeit der Matrix der Harzzusammensetzung verringert. In der Gleitharzzusammensetzung der vorliegenden Erfindung werden Partikel des Film-bildenden Mittels mit transferiertem Fluorharz im Voraus durch eine äußere Kraft (mechanische Kraft) auf die Partikeloberfläche von Calciumfluorid gedrückt, um darin eingebettet zu werden, wobei es bevorzugt ist, dass die durchschnittliche Partikelgröße des Fluorharzfilm-bildenden Mittels 1/1,5 oder weniger der durchschnittlichen Partikelgröße von Calciumfluorid ist, wie in der Erfindung gemäß dem vierten Aspekt. Je kleiner die Partikelgröße des Fluorharzfilm-bildenden Mittels im Vergleich zu der des Calciumfluorids ist, desto leichter wird es, das Fluorharzfilm-bildende Mittel in die Partikeloberfläche von Calciumfluorid einzubetten. Wenn andererseits das Verhältnis der Partikelgrößen 1/1,5 übersteigt, liegt das Fluorharzfilmbildende Mittel nicht gleichmäßig in der Partikeloberfläche des Calciumfluorids vor. Wie in der Erfindung gemäß dem fünften Aspekt können die Gleiteigenschaften eines Harzgleitelements verbessert werden, indem bewirkt wird, dass das Fluorharz außerdem eines oder mehrere von Molybdändisulfid, Wolframdisulfid und Graphit als Festschmierstoff enthält. Der Gehalt an Festschmierstoffs kann in Abhängigkeit von den Gleitbedingungen, unter welchen das Harzgleitelement verwendet wird, eigestellt werden und spezifischerweise kann der Festschmierstoff in einer Menge von 1 bis 60 Massen-% in der Gleitharzzusammensetzung enthalten sein. Im Folgenden wird anhand von In der Ausführungsform der vorliegenden Erfindung ist das Calciumphosphat, welches das Fluorharzfilm-bildende Mittel 4 ist, das eine durchschnittliche Partikelgröße von 4 μm hat, im Voraus in die Partikeloberfläche des Calciumfluorids 3, das eine durchschnittliche Partikelgröße von 6 μm hat, unter Verwendung einer üblicherweise verwendeten Stampfmühle eingebettet worden. Spezifischerweise werden die Partikel des Fluorharzfilm-bildenden Mittels 4 durch die Stampfmühle des Calciumfluorids 3 gepresst, so dass sie darin eingebettet werden. Die Erfinder der vorliegenden Erfindung bestätigte, dass es möglich ist, die Partikel von verschiedenen Typen der Fluorharzfilm-bildenden Mittel 4 in die Partikeloberfläche des Calciumfluorids 3 einzubetten, und sogar durch Mischen in einer Art, dass die Probe zwischen Drehwalzen, wie eine Walzwerkknetmaschine, durchgeführt wird, oder unter Verwendung einer Maschine des Mischertyps, die einen Rührdrehkolben verwendet, einer Kugelmahlmaschine und einer Strahlmahlmaschine, welche Probenpulver bei hoher Geschwindigkeit miteinander kollidieren lassen, solange ein Mischen durchgeführt wird, und zwar unter Bedingungen, bei denen eine Presskraft zwischen der Partikeloberfläche des Calciumfluorids 3 und den Partikeln des Fluorharzfilm-bildenden Mittels 4 erzeugt wird. Die Stampfmühle ist besonders bevorzugt, da mit ihr der Einbettungszustand am einfachsten erreicht werden kann. In der Ausführungsform der vorliegenden Erfindung wird als das Fluorharz 2 PTFE verwendet, allerdings kann das Fluorharz 2 aus einer Kombination von PTFE und wenigstens einem oder mehreren anderen Fluorharzen (”PFA”, ”FEP” und ”PVDF”) bestehen. Wenn das Fluorharz 2 aus einer Kombination von PTFE und anderem Fluorharz (anderen Fluorharzen) besteht, ist es wünschenswert, dass das Fluorharz 2 PTFE in einer Menge von 50 Massen oder mehr enthält. Es ist vorteilhaft, PTFE mit dem niedrigsten Reibungskoeffizienten unter Fluorharzen als das Fluorharz 2 zu verwenden. Die Partikel des Calciumfluorids 3, die das Fluorharzfilmbildende Mittel 4, das im Voraus darin eingebettet wurde, wie es oben beschrieben wurde, haben, und das Fluorharz 2 werden gemischt, die erhaltene Harzzusammensetzung 1 wird verwendet, um eine Oberfläche eines Metallsubstrats zu bedecken und dann werden eine Trocknung und eine Erwärmung eines Lösungsmittels und eine Calcinierungserwärmung der Harzzusammensetzung 1 durchgeführt, so dass ein Harzgleitelement erhalten werden kann. Obgleich die Ausführungsform der vorliegenden Erfindung das Verfahren zeigt, in welchem das Fluorharzfilm-bildende Mittel 4 vorher in die Partikeloberfläche des Calciumfluorids 3 eingebettet wird, ist das Einbettungsverfahren nicht darauf limitiert. Beispielsweise kann eine Einbettung des Fluorharzfilm-bildenden Mittels 4 in die Partikeloberfläche des Calciumfluorids 3 gleichzeitig mit einem Mischen des Fluorharzes 2, des Calciumfluorids 3 und des Fluorharzfilm-bildenden Mittels 4 durchgeführt werden. In den Partikeln des Calciumfluorids 3, das das Fluorharzfilm-bildende Mittel 4 darin eingebettet hat, ist das Flächenverhältnis des Fluorharzfilm-bildenden Mittels 4 zu der Partikeloberfläche des Calciumfluorids 3 vorzugsweise im Bereich von 10% oder mehr und 50% oder weniger. Wenn das Flächenverhältnis des Fluorharzfilm-bildenden Mittels 4 weniger als 10% ist, ist die Fläche des Fluorharzfilm-bildenden Mittels in der Partikeloberfläche des Calciumfluorids so gering, dass an der Oberfläche des Calciumfluorids, das an einer Gleitoberfläche exponiert ist, kein Fluorharzfilm in ausreichender Weise ausgebildet werden kann. Wenn andererseits das Flächenverhältnis des Fluorharzfilm-bildenden Mittels 4 50% übersteigt, wird die Fläche, in der das Calciumfluorid 3 mit dem Fluorharz 2 in Kontakt kommt, klein, und daher wird die Festigkeit einer Matrix der Harzzusammensetzung verringert. Es wird betont, dass in der Gleitharzzusammensetzung 1 nicht notwendigerweise alle der enthaltenen Fluorharzfilm-bildenden Mittel 4 in der Partikeloberfläche des Calciumfluorids 3 eingebettet sind und dass ein Teil davon unabhängig in dem Fluorharz 2 dispergiert sein kann. In der Gleitharzzusammensetzung 1 ist der Zustand, in dem die Fluorharzfilm-bildenden Mittel 4 in den Partikeloberflächen des gesamten Calciumfluorids 3 eingebettet sind, am bevorzugtesten, wobei dieser bevorzugte Zustand erreicht werden kann, indem die Partikel des Calciumfluorids 3 und die Fluorharzfilm-bildenden Mittel 4 für eine längere Zeit gemischt und geknetet werden, was allerdings die Produktivität reduziert. Im Fall der Erreichung des Mischens und Knetens der Partikel des Calciumfluorids 3 und der Fluorharzfilm-bildenden Mittel 4 für eine kürzere Zeit und einer verbesserten Produktivität, müssen die Fluorharzfilm-bildenden Mittel 4 in die Partikeloberflächen des Calciumfluorids 3 nicht eingebettet werden. Spezifisch ausgedrückt, der Erfinder der vorliegenden Erfindung bestätigte, dass, wenn die Partikel von mehr als 50% des Calciumfluorids 3, das in der Harzzusammensetzung 1 enthalten ist, die Fluorharzfilm-bildenden Mittel 4 darin eingebettet haben, es möglich ist, die Übertragung des Fluorharzes 2 auf die Oberfläche von Calciumfluorid, das an der Gleitoberfläche exponiert ist, zu begünstigen. Es ist vorteilhaft, dass die durchschnittliche Partikelgröße des Fluorharzfilm-bildenden Mittels 4 1/1,5 oder weniger der durchschnittlichen Partikelgröße des Calciumfluorids 3 ist. Je kleiner die Partikelgröße des Fluorharzfilm-bildenden Mittels 4 im Vergleich zu der Partikelgröße des Calciumfluorids 3 ist, desto leichter wird es, das Fluorharzfilm-bildende Mittel 4 in die Partikeloberfläche des Calciumfluorids 3 einzubetten. Wenn andererseits das Verhältnis der Partikelgrößen 1/1,5 übersteigt, liegen die Fluorharzfilm-bildenden Mittel 4 nicht gleichmäßig in der Partikeloberfläche des Calciumfluorids 3 vor. Beispiele für das Fluorharzfilm-bildende Mittel 4 sind nicht auf Calciumphosphat beschränkt, das in der Ausführungsform der vorliegenden Erfindung gezeigt ist, und es kann eine beliebige anorganische Verbindung oder es können mehrere anorganische Verbindungen verwendet werden, zum Beispiel Bariumphosphat, Magnesiumphosphat, Lithiumphosphat, Lithiumtriphosphat, Calciumtriphosphat, Calciumhydrogenphosphat oder Anhydrid davon, Magnesiumhydrogenphosphat oder Anhydrid davon, Lithiumpyrophosphat, Calciumpyrophosphat, Magnesiumpyrophosphat, Lithiummetaphosphat, Calciummetaphosphat, Magnesiummetaphosphat, Lithiumcarbonat, Magnesiumcarbonat, Calciumcarbonat, Strontiumcarbonat, Bariumcarbonat, Calciumsulfat und Bariumsulfat. Es ist bekannt, dass, wenn diese anorganischen Verbindungen in dem Fluorharz 2 enthalten sind, diese anorganischen Verbindungen die Übertragung des Fluorharzes 2 auf eine Oberfläche eines Gegenelements während eines Gleitvorgangs erleichtern können, obgleich der Mechanismus noch nicht geklärt ist. Außerdem bestätigte der Erfinder der vorliegenden Erfindung, dass die Fluorharzfilm-bildenden Mittel 4, die oben beschrieben sind, unter Verwendung der Stampfmühle in die Partikeloberfläche des Calciumfluorids 3 eingebettet werden können, und zwar in der gleichen Art wie das Calciumphosphat, das in der Ausführungsform der vorliegenden Erfindung gezeigt ist. Darüber hinaus kann zum Beispiel Petalförmiges poröses Calciumphosphat, zum Beispiel ”PORONEX” (Produktname) (hergestellt von Maruo Calcium Co., Ltd.), verwendet werden. Die Harzzusammensetzung 1 kann außerdem ein beliebiges oder mehrere von Molybdändisulfid, Wolframdisulfid und Graphit als Festschmierstoff enthalten. Indem die Festschmierstoffpartikel in dem Fluorharz 2 dispergiert werden, kann die Harzzusammensetzung 1 verbesserte Gleiteigenschaften aufweisen. Der Gehalt des Festschmierstoffs kann in Abhängigkeit von den Gleitbedingungen, unter welchen die Harzzusammensetzung 1 verwendet wird, eingestellt werden, und spezifischerweise kann der Festschmierstoff in einer Menge von 1 bis 60 Massen-% in der Harzzusammensetzung 1 enthalten sein. Als nächstes wurden Gleitversuche für die Beispiele 1 bis 6 unter Verwendung der Harzzusammensetzung 1 gemäß der Ausführungsform der vorliegenden Erfindung und Vergleichsbeispiele 1 bis 4 durchgeführt. Zusammensetzungen der Harzzusammensetzungen 1 und die Resultate der Versuche der Beispiele 1 bis 6 und der Vergleichsbeispiele 1 bis 4 sind in Tabelle 1 gezeigt. Außerdem sind in Tabelle 2 die Versuchsbedingungen der Gleitversuche gezeigt. Als das Fluorharz 2 wird ein Gemisch aus PTFE und PFA in Beispiel 1 verwendet und PTFE wird in den Beispielen 2 bis 6 verwendet. Als das Calciumfluorid 3 wird pulverisierter und klassifizierter Fluorit mit einer durchschnittlichen Partikelgröße von 6 μm in jedem der Beispiele verwendet (beachte, dass in Vergleichsbeispiel 2 kein Calciumfluorid enthalten ist), und als das Fluorharzfilmbildende Mittel 4 wird Calciumphosphat mit einer durchschnittlichen Partikelgröße von 4 μm in jedem der Beispiele eingesetzt (beachte, dass ein Gemisch aus Calciumphosphat und Bariumsulfat in Beispiel 6 verwendet wird). In den Beispielen 5 und 6 ist Molybdändisulfid als ein Festschmierstoff enthalten. In Beispielen 1 bis 6 werden die Partikel des Fluorharzfilmbildenden Mittels (nur Calciumphosphat in den Beispielen 1 bis 5 und Calciumphosphat und Bariumsulfat in Beispiel 6) vorher in die Partikeloberflächen des gesamten Calciumfluorids 3 unter Verwendung einer Stampfmühle eingebettet, so dass das Flächenverhältnis der Fluorharzfilm-bildenden Mittel 4 zu der Partikeloberfläche des Calciumfluorids 3–30% ist. Es wird betont, dass das Flächenverhältnis von Calciumphosphat oder Bariumsulfat, welches das Fluorharzfilm-bildende Mittel 4 ist, zu der Partikeloberfläche des Calciumfluorids 3 gemessen werden kann, indem ein Elektronenbild mit 2000-facher Vergrößerung unter Verwendung eines EPMA aufgenommen wird, das aufgenommene Bild durch ein üblicherweise verwendetes Bildanalysesystem bearbeitet wird, und das Flächenverhältnis zwischen dem Calciumfluorid 3 und den Fluorharzfilm-bildenden Mitteln 4 errechnet wird. Die Harzzusammensetzung 1, die die in Tabelle 1 gezeigte Zusammensetzung hat, wird verwendet, um die Oberfläche eines Metallsubstrats zu bedecken und danach werden eine Trocknung und ein Erwärmen eines organischen Lösungsmittels und Wärmebehandlung der Harzzusammensetzung 1 durchgeführt. Als das Metallsubstrat wird ein getrennt und vorher hergestelltes Metallsubstrat, das aus einer Stahlgrundschicht und einer porösen Metallschicht besteht, verwendet und die poröse Metallschicht wird mit der Harzzusammensetzung 1 imprägniert und beschichtet. Das Metallsubstrat wird dann zu einer zylindrischen Form geformt, so dass die Harzzusammensetzung 1 an einer Bohrungsseite ist, wodurch eine Probe für den Gleitversuch hergestellt wird. PTFE wird in jedem der Vergleichsbeispiele 1 bis 4 als das Fluorharz 2 verwendet, das Fluorharz 2 enthält nur das Calciumfluorid 3 in Vergleichsbeispiel 1 und nur die Fluorharzfilm-bildenden Mittel 4 in Vergleichsbeispiel 2. In Vergleichsbeispiel 3 ist die Zusammensetzung dieselbe wie die von Beispiel 2 und es werden dasselbe Fluorharz 2, dasselbe Calciumfluorid 3 und dasselbe Fluorharzfilm-bildende Mittel 4 verwendet, allerdings unterscheidet sich Vergleichsbeispiel 3 von Beispiel 2 dadurch, dass Calciumphosphat, das das Fluorharzfilm-bildende Mittel 4 ist, nicht in die Partikeloberfläche des Calciumfluorids 3 eingebettet ist. Spezifisch ausgedrückt, in Vergleichsbeispiel 3 wird die Harzzusammensetzung 1, die die in Tabelle 1 gezeigte Zusammensetzung hat, erhalten, indem die Partikel des Calciumfluorids 3 und Calciumphosphat, welches das Fluorharzfilm-bildende Mittel 4 ist, lediglich unter solchen Bedingungen gemischt werden, dass diese gleichmäßig in PTFE dispergiert werden, welches das Fluorharz 2 ist, ohne dass die Partikel von Calciumphosphat, welches das Fluorharzfilm-bildende Mittel 4 ist, vorher in die Partikeloberfläche des Calciumfluorids 3 eingebettet werden. In Vergleichsbeispiel 4 sind die Komponenten dieselben wie die in Vergleichsbeispiel 3, allerdings wird das Mischen unter Verwendung einer drastisch größeren Menge der Fluorharzfilm-bildenden Mittel 4 durchgeführt. Die Konfiguration einer Probe für den Gleitversuch und das Verfahren zur Herstellung der Probe sind die gleichen wie die in den Beispielen 1 bis 6. Ein Vergleich der Gleitharzzusammensetzung, die die in Tabelle 1 gezeigte Zusammensetzung hat, zwischen Vergleichsbeispiel 1 und Vergleichsbeispiel 2 wird durchgeführt. In Vergleichsbeispiel 1, in welchem nur Calciumfluorid enthalten ist, wird die Festigkeit der Fluorharzmatrix daran gehindert, abzunehmen und daher ist die Verschleißmenge geringer. Allerdings ist der Reibungskoeffizient höher, da es keine Wirkung des übertragenen PTFE-Films gibt. Andererseits ist in Vergleichsbeispiel 2, in dem nur Calciumphosphat, welches das Fluorharzfilm-bildende Mittel ist, enthalten ist, der Reibungskoeffizient geringer, und zwar wegen der Wirkung des übertragenen PTFE-Films, allerdings ist die Verschleißmenge nicht so klein, da die Festigkeit der Fluorharzmatrix gering ist. Außerdem wird ein Vergleich zwischen Vergleichsbeispiel 3 und Vergleichsbeispiel 4 angestellt. In Vergleichsbeispiel 3, in dem beide, Calciumfluorid und Calciumphosphat, welches das Fluorharzfilm-bildende Mittel ist, enthalten sind, ist die Verschleißmenge geringer, da die Festigkeit der Fluorharzmatrix daran gehindert wird, abzunehmen, und der Reibungskoeffizient klein ist, und zwar zu einem gewissen Grad wegen der Wirkung des übertragenen PTFE-Films. Andererseits scheint es bei Vergleichsbeispiel 4, in welchem Calciumphosphat als das Fluorharzfilm-bildende Mittel in großer Menge enthalten ist, dass Calciumphosphat zwischen Calciumfluorid und dem Fluorharz interveniert, um die Fläche zu verringern, wo Calciumfluorid mit dem Fluorharz in Kontakt ist, so dass die Festigkeit der Matrix der Harzzusammensetzung verringert wird, was in einer größeren Verschleißmenge resultiert. Die Harzzusammensetzung, die in den Beispielen 1 bis 6 erhalten wird, ist die Gleitharzzusammensetzung gemäß der Ausführungsform der vorliegenden Erfindung, und wie oben erwähnt wurde, umfasst die Harzzusammensetzung PTFE (PTFE und PFA in Beispiel 1), welches das Fluorharz ist, das Calciumfluorid und Calciumphosphat (Calciumphosphat und Bariumsulfat in Beispiel 6) enthält, welches das Fluorharzfilm-bildende Mittel ist, in welchem Calciumfluorid in partikulärer Form dispergiert ist, und das Fluorharzfilm-bildende Mittel ist in der Partikeloberfläche des Calciumfluorids so eingebettet, dass das Flächenverhältnis des Fluorharzfilm-bildenden Mittels zu der Partikeloberfläche des Calciumfluorids 30% ist. Auf diese Weise ist in jedem der Beispiele 1 bis 6, die die Gleitharzzusammensetzung gemäß der Ausführungsform der vorliegenden Erfindung verwenden, der Reibungskoeffizient auf demselben Level oder leicht geringer, als der in den Vergleichsbeispielen 1 bis 4 und ist die Verschleißmenge deutlich kleiner. Der Grund ist, dass Calciumfluorid in partikulärer Form dispergiert ist, wodurch die Verschleißbeständigkeit der Gleitharzzusammensetzung verbessert wird, ohne dass die Festigkeit des Fluorharzes verringert wird, und ein weiterer Grund ist, dass das Fluorharzfilm-bildende Mittel in der Partikeloberfläche von Calciumfluorid eingebettet ist, wodurch, wenn eine Gleitoberfläche der Gleitharzzusammensetzung mit einer Oberfläche eines Gegenelements während eines Gleitvorgangs in Kontakt kommt, das Fluorharz einer Scherung unterworfen wird, Scherstücke (Verschleißpulver) produziert werden und die Scherstücke des Fluorharzes auf Calciumfluorid, das an der Gleitoberfläche der Gleitharzzusammensetzung exponiert ist, übertragen werden, wodurch ein übertragener Film des Fluorharzes unter Verringerung des Reibungskoeffizienten gebildet wird. Wenn der Vergleich zwischen den Beispielen 2 bis 6, die nur PTFE verwenden, und Beispiel 1, das ein Gemisch aus PTFE und PFA als das Fluorharz verwendet, angestellt wird, ist der Reibungskoeffizient in den Beispielen 2 bis 6 etwas kleiner. Der Grund ist, dass PTFE den niedrigsten Reibungskoeffizienten unter den Fluorharzen hat, wodurch gute Gleiteigenschaften erhalten werden. Außerdem sind in Beispiel 3, in welchem der Gehalt an Calciumfluorid 5 Massen-% beträgt, was die Hälfte desjenigen in anderen Beispielen ist, und in Beispiel 4, in welchem der Gehalt an Calciumphosphat (der Gesamtgehalt an Calciumphosphat und Bariumsulfat in Beispiel 6), welches das Fluorharzfilmbildende Mittel ist, 20 Massen-% beträgt, was das Doppelte desjenigen in anderen Beispielen ist, die Reibungskoeffizienten auf demselben Level wie in anderen Beispielen, allerdings sind die Verschleißmengen etwas größer. In den Beispielen 3 und 4 sind allerdings die Verschleißmengen deutlich kleiner als die in den Vergleichsbeispielen 1 bis 4. Es ist demnach einzusehen, dass der Gehalt an Calciumfluorid von 5 bis 10 Massen-% sein kann, der Gehalt des Fluorharzfilm-bildenden Mittels von 10 bis 20 Massen-% sein kann und der Gesamtgehalt an Calciumfluorid und dem Fluorharzfilm-bildenden Mittel 15 bis 30 Massen in der Gleitharzzusammensetzung sein kann. Darüber hinaus sind in den Beispielen 5 und 6, in denen das Fluorharz 2 Massen Molybdändisulfid als Festschmierstoff enthält, die Verschleißmengen geringer als die in anderen Beispielen. Wenn ein Vergleich zwischen Beispiel 5, das nur einen Typ, Calciumphosphat, verwendet, und Beispiel 6, das zwei Typen, Calciumphosphat und Bariumsulfat, als das Fluorharzfilm-bildende Mittel verwendet, durchgeführt wird, gibt es einen geringen Unterschied bei den Gleiteigenschaften, einschließlich Reibungskoeffizient und Verschleißmenge. Es wird betont, dass die Harzzusammensetzung 1, die die in Tabelle 1 gezeigte Zusammensetzung hat, als Beispiel verwendet wird, und ihre Wirkung durch die Gleitversuchevaluierung bei der Ausführungsform der vorliegenden Erfindung verifiziert wird; allerdings wird die Zusammensetzung der Harzzusammensetzung 1 der vorliegenden Erfindung nicht auf diese Zusammensetzung beschränkt. Spezifisch ausgedrückt, die Zusammensetzung der Harzzusammensetzung 1 kann entsprechend der Verwendungsumgebung eines Gleitelements, in welchem ein Element, das aus dem Harz besteht, verwendet wird, und den Gleitbedingungen willkürlich eingestellt werden. Der Erfinder der Erfindung bestätigte, dass, wenn die Zusammensetzung so eingestellt wird, dass in der Harzzusammensetzung 1 der Gehalt der Partikel des Calciumfluorids 3 im Bereich von 5 bis 10 Massen liegt und der Gehalt des Fluorharzfilm-bildenden Mittels 4 im Bereich von 10 bis 20 Massen liegt, die Harzzusammensetzung 1 mit derselben Zusammensetzung einen kleineren Reibungskoeffizienten in dem Fall aufweist, in dem das Fluorharzfilm-bildende Mittel 4 in die Partikeloberfläche des Calciumfluorids 3 eingebettet ist, verglichen mit dem Fall, in dem das Fluorharzfilm-bildende Mittel 4 nicht eingebettet ist, da die Übertragung des Fluorharzes 2 auf die Oberfläche des Calciumfluorids 3, das an der Gleitoberfläche exponiert ist, erleichtert wird. Außerdem bestätigte der Erfinder, dass das Fluorharzfilm-bildende Mittel 4, das in der Harzzusammensetzung 1 enthalten ist, nicht auf Calciumphosphat und Bariumsulfat, die in der Ausführungsform der vorliegenden Erfindung verwendet werden, beschränkt wird und dass die Wirkung der vorliegenden Erfindung unter Verwendung anderer Typen des Fluorharzfilm-bildenden Mittels 4 erhalten werden kann. Darüber hinaus bestätigte der Erfinder, dass Beispiele 1 bis 6, in welchen das Flächenverhältnis des Fluorharzfilm-bildenden Mittels zu der Partikeloberfläche von Calciumfluorid 30% ist, präsentiert werden, wenn allerdings das Flächenverhältnis im Bereich von 10 bis 50% liegt, ist es möglich, den Fluorharzfilm an der Oberfläche des Calciumfluorids, das an der Gleitoberfläche exponiert ist, ausreichend zu bilden und zu verhindern, dass die Festigkeit der Matrix der Harzzusammensetzung abnimmt. Darüber hinaus bestätigte der Erfinder, dass Beispiele 1 bis 6, in welchen die durchschnittliche Partikelgröße des Fluorharzfilm-bildenden Mittels (4 μm) 1/1,5 der durchschnittlichen Partikelgröße von Calciumfluorid (6 μm) ist, präsentiert werden, wenn allerdings das Verhältnis der durchschnittlichen Partikelgrößen der zwei 1/1,5 oder weniger ist, ist es einfach, das Fluorharzfilm-bildende Mittel in die Partikeloberfläche von Calciumfluorid einzubetten. Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen. Bereitgestellt wird eine Gleitharzzusammensetzung, die ausgezeichnete Verschleißbeständigkeit und ausgezeichnete Gleiteigenschaften, selbst unter einer Bedingung ohne Schmierung, aufweist. Die Gleitharzzusammensetzung (1) umfasst ein Fluorharz (2) und Calciumfluorid (3) und ein Fluorharzfilmbildendes Mittel (4), die in dem Fluorharz enthalten sind, wobei Partikel des Calciumfluorids, die das Fluorharzfilmbildende Mittel in Partikeloberflächen derselben eingebettet haben, in dem Fluorharz dispergiert sind. Wenn eine Gleitoberfläche der Harzzusammensetzung mit einer Oberfläche eines Gegenelements während eines Gleitvorgangs in Kontakt kommt, wird das Fluorharz einer Scherung unterworfen und Scherstücke (Abriebpulver) werden produziert und auf das Calciumfluorid übertragen, das an der Gleitoberfläche der Harzzusammensetzung freiliegt, wodurch ein übertragener Film des Fluorharzes 2 gebildet wird, der den Reibungskoeffizienten verringert. Gleitharzzusammensetzung, umfassend: ein Fluorharz und Calciumfluorid und ein Fluorharzfilm-bildendes Mittel, die in dem Fluorharz enthalten sind, dadurch gekennzeichnet, dass Gleitharzzusammensetzung gemäß Anspruch 1, dadurch gekennzeichnet, dass das Fluorharz Polytetrafluorethylen umfasst. Gleitharzzusammensetzung gemäß Anspruch 1 oder 2, dadurch gekennzeichnet, dass das Flächenverhältnis des Fluorharzfilm-bildenden Mittels zu der Partikeloberfläche des Calciumfluorids im Bereich von 10 bis 50% liegt. Gleitharzzusammensetzung gemäß Anspruch 1 oder 2, dadurch gekennzeichnet, dass der durchschnittliche Partikeldurchmesser des Fluorharzfilm-bildenden Mittels 1/1,5 oder weniger des durchschnittlichen Partikeldurchmessers des Calciumfluorids ist. Gleitharzzusammensetzung gemäß einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass das Fluorharz außerdem eines oder mehrere von Molybdändisulfid, Wolframdisulfid und Graphit als Festschmierstoff enthält.Hintergrund der Erfindung

(1) Gebiet der Erfindung

(2) Beschreibung des Standes der Technik

Kurze Zusammenfassung der Erfindung

Kurze Beschreibung der verschiedenen Darstellungen in den Zeichnungen

Detaillierte Beschreibung der Erfindung

Punkt Bedingung Einheit Spezifische Belastung 5 MPa Gleitgeschwindigkeit 0,1 m/s Schmiermethode trocken - Versuchszeit 100 h Rauhigkeit der Versuchswelle Rz 1,5 μm Typ der Versuchswelle Abschreckhärten, S55C - Härte der Versuchswelle 500~600 Hv ZITATE ENTHALTEN IN DER BESCHREIBUNG

Zitierte Patentliteratur

das Calciumfluorid in partikulärer Form in dem Fluorharz dispergiert ist und

das Fluorharzfilm-bildende Mittel in einer Partikeloberfläche des Calciumfluorids eingebettet ist.