Способ выщелачивания пиритсодержащего сырья

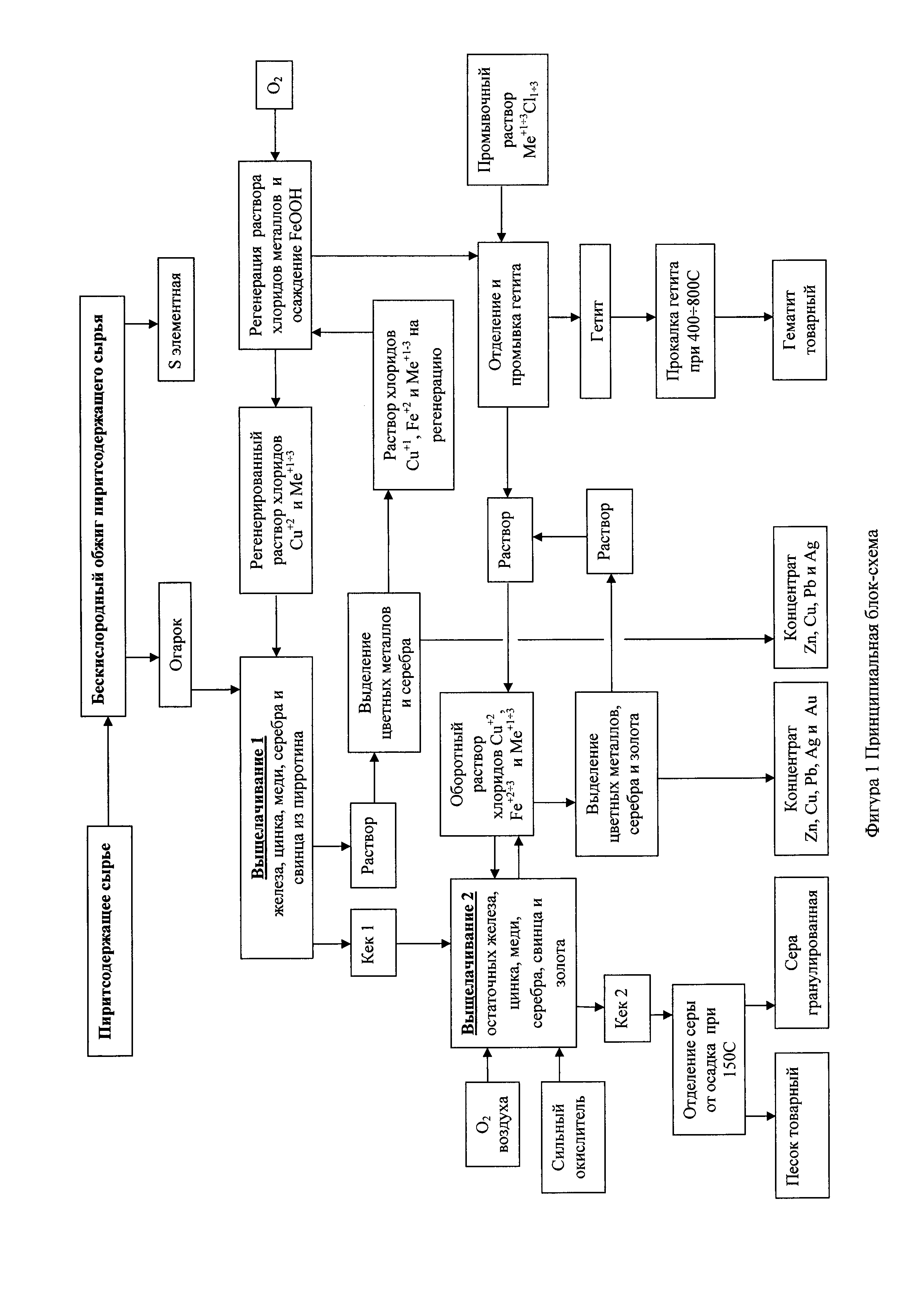

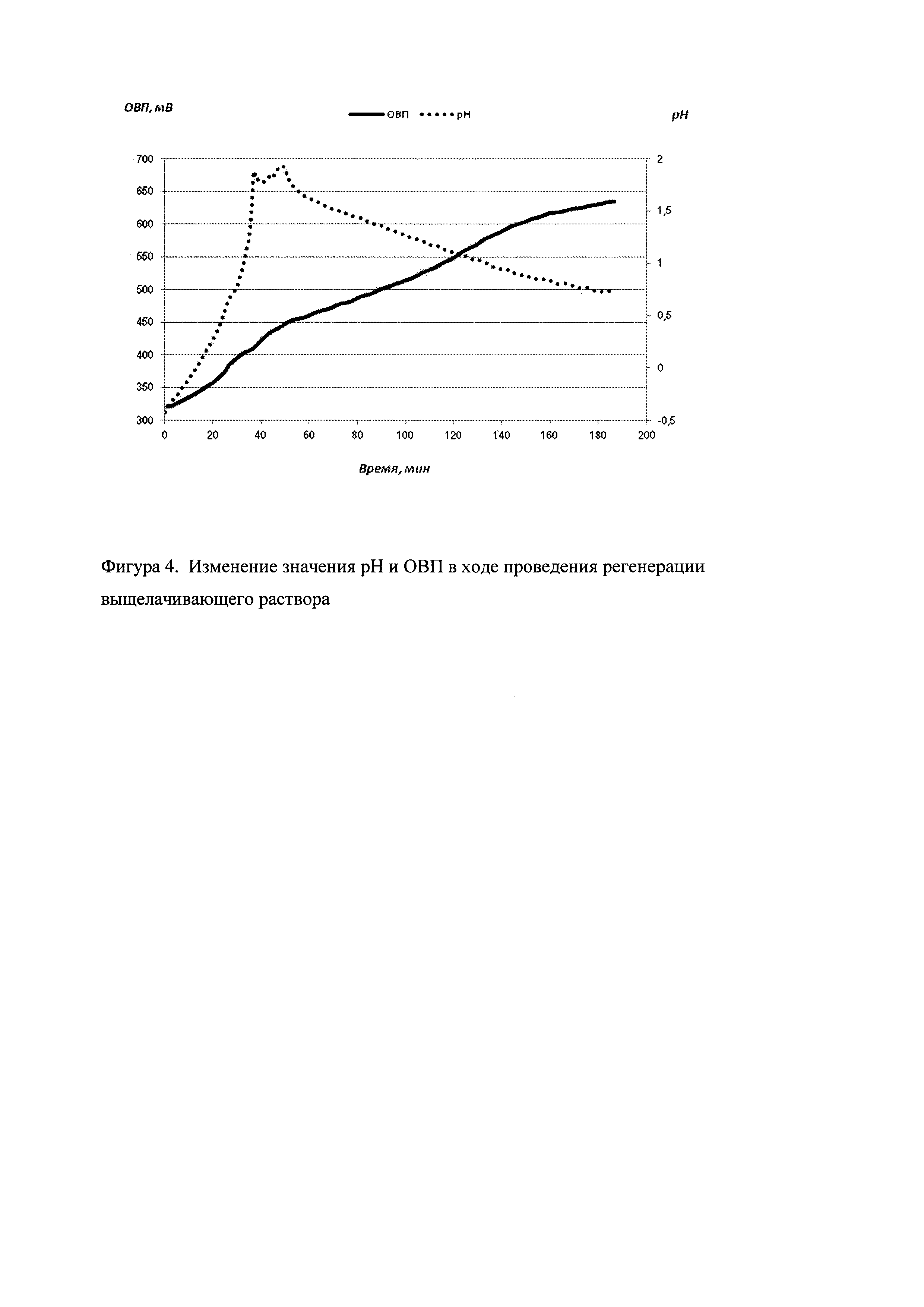

Изобретение относится к области химии и может быть применено для комплексной переработки пиритсодержащего сырья, под которым подразумевается пиритный концентрат, железные сульфидные или колчедановые руды или отходы переработки сульфидных руд цветных металлов. Использование предлагаемого способа позволяет существенно сократить время проведения процесса и достигнуть высоких степеней извлечения целевых компонентов - железа, цветных и драгоценных металлов. Процесс проходит с использованием замкнутых систем материальных потоков, а также использования тепла, выделяющегося на различных стадиях процесса. Это позволяет отнести предлагаемый способ к энергоэффективным и экологически безопасным технологиям. Изобретение относится к технике переработки пиритсодержащих кондиционных руд различной упорности и промышленных отходов, таких как некондиционные руды, шламы, хвосты обогащения, хвосты флотации. Техническим результатом, достигаемым предлагаемым изобретением, является комплексная малоотходная переработка такого сырья с понижением экологической нагрузки на окружающую среду и получением ликвидных кондиционных товарных продуктов, а именно: оксида железа в виде гематита, имеющего состав, удовлетворяющий требованиям пигментной и металлургической промышленности; кусковой или гранулированной серы, концентратов меди, цинка и свинца в виде солей или металлов; концентратов серебра и золота в виде солей или металлов; смеси силикатной, содержащей алюминаты и гипс, соответствующей требованиям к компонентам для производства цемента. Работы по комплексной переработке пиритсодержащего сырья, имеющего различное происхождение, в основном направлены на извлечение золота, с попутным частичным извлечением в выщелачивающий раствор серебра и цветных металлов с дальнейшей их сорбцией на уголь или ионно-обменные смолы. Экономическая целесообразность применения таких технических решений часто зависит от содержания золота в руде и не позволяет перерабатывать бедные руды и отходы с концентрациями золота около 1 г/т. Технических решений, позволяющих осуществлять комплексную экономически целесообразную и экологически безопасную переработку пиритсодержащих продуктов с содержанием золота около 1 г/т, практически не существует. В России, преимущественно на Среднем и Южном Урале, имеется большое количество таких источников пиритсодержащего сырья, как природного, так и техногенного происхождения. Их составы хорошо изучены [Золото: химия, минералогия, металлургия М.А. Меретуков. Издатель: ИД "Руда и Металлы", 2008 г.], установлены формы нахождения золота в пирите, подтверждены и оценены запасы драгоценных металлов - золота и серебра практически во всех техногенных месторождениях. [Геологический отчет, ТЭД, ТЭО, ТЭС, выполненный ГУП УКГЭ "Уралзолоторазведка", 2002 год, отв. испол. И.Р. Фаткулин. Место хранения Минэкологии РБ (Уфа). Отчет по теме 93-10: "Оценка техногенных ресурсов предприятий Республики Башкортостан", 739 л, 79 р, 4 кр, 2 п, 4 т. Подсчет запасов. Золото. Южный Урал. РБ.]. Накопленное пиритсодержащее сырье различных видов содержит в среднем 20÷45% железа, 20÷45% серы, 0,3÷5,0% меди, 0,6÷5,0% цинка, 5÷1000 г/т серебра и 0,5÷50 г/т золота, остальное - инертные составляющие (кварц, силикаты, алюмосиликаты, сульфаты кальция и бария). Объемы накопления около 1 миллиарда тонн. Заявляемый способ комплексной переработки пиритсодержащего сырья может быть реализован в промышленных масштабах на горнодобывающих предприятиях Среднего и Южного Урала, перерабатывающих сульфидные руды и производящих медные и цинковые концентраты. В результате реализации предлагаемого способа может быть приостановлено накопление отходов, снижено воздействие на окружающую среду, при этом дополнительно могут быть получены концентраты золота, серебра, меди, цинка и свинца, гематит высокого качества, отвечающий требованиям как пигментной промышленности, так и металлургической, элементная сера, удовлетворяющая требованиям производителей серной кислоты и инертный силикатный продукт, являющийся сырьем для цементных заводов. В RU 2608481 С2, опубл. 18.01.2017, описано изобретение, предназначенное для кучного выщелачивания золота из минерального сырья. Фотоэлектроактивированный пероксидно-карбонатный и/или пероксидно-гидроксидный раствор используют для окомкования исходного сырья. Затем минеральную массу укладывают в штабели, выдерживают паузу и орошают до ее полного смачивания двумя видами активных растворов - с окислителями и комплексообразователем для золота, выдерживают вторую паузу. По завершении диффузионного выщелачивания золота орошают штабель раствором комплексообразователя, подготовленным на основе активированной воды и/или обеззолоченного маточного раствора, прошедших электрохимическую и/или фотоэлектрохимическую обработку, который непосредственно перед подачей на орошение штабелей смешивают с высококонцентрированным пероксидно-карбонатным и/или пероксидно-гидроксидным раствором. Техническим результатом является повышение эффективности способа переработки техногенного минерального сырья за счет более полного вскрытия минеральных матриц. В ЕА 17438 В1, опубл. 28.12.2012, описана гидрометаллургическая переработка сырья, содержащего благородные металлы и сульфиды. Способ переработки сырья, содержащего благородные металлы и сульфиды, включает смешивание сырья с водой или раствором серной кислоты и галогенид-ионом и обработку смеси в автоклаве с подачей кислорода. Новым является то, что в состав смеси, направляемой на автоклавную обработку сырья, дополнительно вводят сорбент на основе углерода и отделяют сорбент, насыщенный благородными металлами, от пульпы автоклавной обработки сырья. В RU 2398903 С1, опубл. 10.09.2010, описан способ переработки упорных урановых, содержащих пирит и благородные металлы, материалов для извлечения урана и получения концентрата благородных металлов. Сернокислотному выщелачиванию подвергают исходный материал крупностью минус 0,1÷0,3 мм и ведут его в автоклаве до перевода более 95% урана в раствор и степени окисления пирита не менее 50%. После отделения урансодержащего раствора от твердой фазы в виде кека проводят кондиционирование кека путем флотации благородных металлов с сульфгидрильным собирателем и оксиэтилированным соединением при рН 2,5÷7,0 с получением концентрата благородных металлов. Техническим результатом является высокая степень разложения упорных минералов урана и окисления пирита, ассоциирующего золото и серебро, и эффективное извлечение урана в водную фазу и благородных металлов во флотоконцентрат. В RU 2352650 С2, опубл. 20.04.2009, описан способ извлечения цветных (Сu, Zn, Со, Ni и др.), редких (U, редких земель, Y, Re, Tl, In и др.) и драгоценных (Au, Ag, Pt, Pd и др.) металлов из руд и материалов. Способ включает выщелачивание руд в две стадии. На первой стадии обработку руд и материалов ведут первым оборотным выщелачивающим раствором с введением серной кислоты и солей трехвалентного железа в количестве, обеспечивающем в конце выщелачивания в продуктивном растворе мольное соотношение концентраций ионов трехвалентного и двухвалентного железа не ниже 1:1. На второй стадии обработку руд и материалов проводят вторым оборотным выщелачивающим раствором с введением серной кислоты, солей роданидов и трехвалентного железа в количестве, обеспечивающем в продуктивном растворе мольное соотношение концентраций ионов роданида и трехвалентного железа не выше 2:1 и не ниже 0,5:1, а соотношение концентраций ионов трехвалентного и двухвалентного железа также не ниже 1:1. Затем проводят отдельную переработку продуктивных растворов каждой стадии химическим осаждением, сорбцией и/или электролизом и возврат оборотных растворов на соответствующую стадию. Техническим результатом является повышение степени извлечения цветных, редких и драгоценных металлов. В ЕА 10792 В1, опубл. 30.12.2008, описан способ выщелачивания ценного металла из сульфидной руды цветных металлов, включающий стадию выщелачивания руды выщелачивателем, включающим хлорид, окислитель и хлористоводородную кислоту. Выщелачивание регулируют путем использования низких концентраций хлористоводородной кислоты и окислительно-восстановительного потенциала (ОВП) для осуществления образования сероводорода из сульфидной руды цветного металла. Сероводород отгоняют от раствора для выщелачивания, тем самым снижая количество сульфата, образовавшегося в процессе выщелачивания, до очень низкого уровня. Выщелачивание может быть также осуществлено с целью ограничения совместного растворения металлов платиновой группы и золота с ценными цветными металлами. Выщелачивание приводит к получению ценного, богатого металлом продукта выщелачивания и остатка твердых веществ. Остаток твердых веществ может быть затем подвергнут выщелачиванию с целью извлечения металлов платиновой группы и золота. Ценный, богатый металлом продукт выщелачивания может быть подвергнут окислению и нейтрализации с целью извлечения ценных цветных металлов. Согласно одному из вариантов осуществления данного изобретения хлорид представляет собой хлорид магния, а раствор выщелачивателя подвергают регенерации. Современные требования к уровню техники переработки кондиционных и некондиционных пиритсодержащих руд, шламов, хвостов обогащения, хвостов флотации предусматривают безотходное или малоотходное использование всех вовлекаемых в процесс переработки компонентов с извлечением целевых компонентов рациональным и экономически обоснованным сочетанием технологических процессов. В WO 2014132419 A1 (JX NIPPON MINING & METALS CORPORATION), опубл. 04 сентября 2014, описано техническое решение переработки золотосодержащего пирита или сульфидных руд с целью извлечения золота и/или серебра. В основе этого технического решения лежит безокислительный обжиг, позволяющий перевести трудно растворимый пирит в пирротин с его дальнейшим выщелачиванием растворами хлоридов железа (+3), меди (+2) и/или соляной кислотой. Выщелачивание проводят в окислительной среде постадийно с рециркуляцией выщелачивающего раствора и выведением железа в виде гидратированного оксида. Дополнительно в раствор вводят бромид-ионы, которые позволяют снизить потенциал, при котором начинается эффективное выщелачивание золота, до 520÷600 мВ. Приведенные в этом патенте технические решения позволяют перерабатывать сульфидные золотосодержащие концентраты с содержанием золота не ниже 2 г/т с высокой степенью извлечения золота и выводом из процесса железа в виде оксидов с регенерацией выщелачивающего раствора хлорида железа (+3). Вместе с тем, метод имеет недостатки: обжиг пиритсодержащего сырья в инертной атмосфере в отсутствие газового потока приводит к накоплению сконденсировавшейся элементной серы на пирротине и необходимости ее удаления в дальнейшем; выщелачивание осуществляется в две стадии при близких значениях ОВП, что приводит в переходу в раствор одновременно железа и металлов-примесей, содержащихся в обычном пиритсодержащем сырье, таких как цинк, медь, свинец, серебро, что не только затрудняет их выделение в виде товарных продуктов, но и существенно загрязняет выделяемый гидроксид железа; степень извлечения железа, как ценного побочного продукта, составляет не более 80%, а время его выщелачивания 8÷10 часов; отсутствует выделение в виде концентратов цветных металлов, таких как медь, цинк, свинец и серебро, содержащихся в пирите в виде примесей в количестве 0,2-1,0%, что приводит к их потерям; время достижения степени выщелачивания золота 98% составляет не менее 18÷20 часов при температуре 50÷80°С. В качестве прототипа выбран патент РФ №2627835, кл. МПК С22В 11/00, С22В 3/10, С22В 1/04, опубл. 10.08.2017, в котором описан способ комплексной переработки пиритсодержащего сырья, позволяющий удалить часть серы в элементом виде на первой стадии за счет инертного газового потока от 1000 до 8000 м3 в час на 1 тонну пиритсодержащего сырья, обработку полученного огарка, представляющего собой преимущественно инертную смесь силикатов и пирротина соляной кислотой с растворением железа, цинка, свинца и меди и последующим выведением железа из раствора пирогидролизом с возвратом регенерированного оборотного раствора соляной кислоты после выделения из него концентратов цинка, меди, свинца и серебра стандартными методами, обработку остатка от растворения железа хлоридным раствором в присутствии сильных окислителей, таких как гипохлорит, хлор, диоксид хлора, азотная кислота, озон, при ОВП (окислительно-восстановительный потенциал) выше +850 мВ при температуре не более 30°С в течение 2÷3 часов с извлечением не менее 98% золота. В то же время способ имеет недостатки: наличие трех стадий выщелачивания суммарной продолжительностью от 8 до 12 часов; высокая гидрофильность осадка, образовавшегося на стадии солянокислотного выщелачивании пирротина, обусловленная образованием гелей кремневой кислоты при высоких рН раствора из-за наличия остаточной соляной кислоты, приводящая к снижению скорости фильтрации; необходимость отделения остаточной элементной серы, образующейся в процессе обжига и на стадии выщелачивания для снижения расхода сильных окислителей на стадии выделения золота; использование на стадии выщелачивания золота сильных окислителей в количествах, обеспечивающих ОВП не ниже +850 мВ; применение очистки от мышьяка на двух стадиях солянокислотного выщелачивания - безокислительного и окислительного; применение энергозатратного процесса пирогидролиза для регенерации соляной кислоты и выведения железа из оборотного раствора в виде оксида; необходимость применения конструкционных материалов, обладающих высокой коррозионной стойкостью и способного сохранять свои характеристики в атмосфере паров соляной кислоты при температуре не ниже 650°С. Технический результат состоит в комплексной малоотходной переработке пиритсодержащих кондиционных руд различной упорности и промышленных отходов, таких как некондиционные руды, шламы, хвосты обогащения, хвосты флотации с понижением экологической нагрузки на окружающую среду и получением ликвидных кондиционных товарных продуктов, а именно: оксида железа в виде гематита, имеющего состав, удовлетворяющий требованиям пигментной и металлургической промышленности; кусковой или гранулированной серы, концентратов меди, цинка и свинца в виде солей или металлов; концентратов серебра и золота в виде солей или металлов; смеси силикатной, содержащей алюминаты и гипс, соответствующей требованиям к компонентам для производства цемента. Заявленный способ выщелачивания пиритсодержащего сырья включает в себя безокислительный пирротинизирующий обжиг сырья, обработку огарка выщелачиванием раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорида алюминия, хлорида цинка, хлорида железа (+3) или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150-250 г/л с растворением железа, цветных металлов, серебра с последующим выведением железа в виде хорошо фильтруемого гетита, не содержащего вредных примесей, из раствора окислением кислородом и возвратом регенерированного оборотного хлоридного раствора на выщелачивание, обработку остатка от растворения железа раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа (+3) или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л в присутствии окислителей с извлечением мышьяка, остатков цветных металлов, серебра и золота в раствор. Результат достигается тем, что выщелачивание осуществляют в две последовательные стадии при ОВП и интервале рН, не требующих отделения образующийся элементной серы, причем первую стадию выщелачивания проводят регенерированным раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа (+3) или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л при ОВП не выше +480 мВ и рН 1,6÷1,9 с извлечением в раствор в течение 90÷120 минут железа (+2), цинка, свинца, меди, серебра, а вторую стадию выщелачивания выполняют очищенным оборотным раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа (+3) или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л, с продувкой кислородом при ОВП +620÷630 мВ и рН 0,5÷1,2 в течение 30÷60 минут, затем в присутствии сильного окислителя, например газообразного хлора, озона, диоксида хлора, гипохлорита натрия в количестве, обеспечивающем поддержание ОВП реакционной массы на уровне +680÷700 мВ в течение 120-350 минут и не расходуемом в этих условиях на окисление элементной серы. Заявляемый способ комплексной переработки пиритсодержащего сырья включает в себя технологические операции, приведенные на принципиальной блок-схеме (Фигура 1). Обжиг пиритсодержащего сырья проводят в условиях, аналогичных примененным в прототипе, при температурах 680÷725°С в токе воздуха, обедненного по содержанию кислорода добавлением азота в объемном соотношении кислород : азот от 1:40 до 1:250, и газовом потоке от 1000 до 8000 м3 на 1 тонну обжигаемого материала в час. Полученный в результате обжига продукт (огарок в соответствии с Фигурой 1), содержащий преимущественно соединения железа в виде смеси пирротинов Fe1-xS (где х=0÷0,25) и FeO с примесью сульфата железа (2); инертную часть - в виде смеси силикатов, сульфатов кальция и бария, аморфных алюмосиликатов; цветные металлы - в виде оксидов цинка, меди, смешанных оксидов и, частично, в виде сульфатов; драгоценные металлы - серебро и золото в виде сульфидов или мелковкрапленном элементном виде направляется на выщелачивание 1. Элементный состав огарка, масс. %: железо 20÷40; сера 20÷40 (в т.ч. 0,5÷5,0 элементной, химически не связанной); свинец 0,01÷5,0; цинк 0,05÷5,0; медь 0,05÷5,0; алюминий 0,1÷5,0; магний 0,1÷5,0; кальций 0,1÷5,0; барий 0,01÷1,5; мышьяк 0,1÷0,5; серебро 0,0002÷0,1; золото 0,00005÷0,002; кремний, щелочные металлы и кислород - остальное. Выщелачивание 1 проводят регенерированным оборотным раствором хлорида меди (+2), выполняя описанные ниже операции. В реакционный сосуд заливают регенерированный оборотный раствор хлорида меди (+2), содержащий хлориды щелочных, щелочноземельных металлов или хлорида алюминия, хлорида цинка, хлорида железа (+3) или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л. Раствор нагревают до 70÷90С и при перемешивании загружают огарок. Массовое соотношение огарок - раствор (Т:Ж) составляет от 1:5 до 1:20. В ходе проведения выщелачивания 1 контролируют значения рН и ОВП реакционной массы. Процесс продолжается до снижения и стабилизации ОВП ниже 480 мВ. Время выщелачивания 1 составляет от 90 до 120 минут. Образовавшийся в результате выщелачивания 1 раствор направляется на выделение концентрата цинка, свинца и серебра с использованием стандартных известных методов, выбор которых определяется из соотношения извлекаемых элементов. После выделения этих металлов из раствора и получения товарного концентрата освобожденный от этих металлов оборотный выщелачивающий раствор направляется на регенерацию и выделение железа в виде гетита окислением кислородом. Образовавшийся в результате выщелачивания 1 огарка кек 1 отделяется фильтрацией или центрифугированием и без промывки направляется на выщелачивание 2, где происходит растворение остаточных количеств железа, меди, цинка, свинца, серебра и всего золота. Элементный состав выщелачивающего раствора, подаваемого со стадии регенерации на выщелачивание 1, мг/л: медь 30000÷60000; хлор 150000÷250000; щелочной, щелочноземельный металл, алюминий, цинк 50000÷250000; железо 500÷15000; свинец 1÷60; цинк 1÷150; магний 1÷500; алюминий 1÷500; кальций 40÷100; барий 1÷30; мышьяк 1÷5; серебро 0,5÷2; золото менее 0,01. Контроль за изменением рН и ОПВ от времени приведен на Фиг. 2. Элементный состав кека 1 после выщелачивания 1, масс. %: железо 2,0÷6,0; сера 35÷45 (в т.ч. элементной 34÷44); медь 0,05÷0,1; цинк 0,01÷0,5; свинец 0,01÷0,03; алюминий 0,8÷3,0; магний 0,3÷3,0; барий 0,2÷2,0; мышьяк 0,02÷3,0; серебро менее 0,0001; золото 0,000075÷0,0003; кремний, щелочные металлы и кислород - остальное. Элементный состав раствора после выщелачивания 1, направляемого на стадию регенерации до извлечения железа, цинка, свинца, серебра по контролируемым элементам, мг/л: медь 30000÷60000; хлор 150000÷250000; железо 15000÷30000; золото менее 0,01. Выщелачивание 2 проводят оборотным раствором хлоридов металлов, выполняя описанные ниже операции. В реакционный сосуд заливают оборотный раствор хлорида меди (+2), содержащий хлориды щелочных, щелочноземельных металлов или хлориды алюминия, цинка, железа или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л. Кек 1 при перемешивании загружают в реактор в массовом соотношении Т:Ж=1:5 до 1:10 и по достижении температуры 70÷90С начинают барботаж кислородом. В ходе барботажа производится регулирование значения рН до 0,5÷1,2 введением в реакционную массу раствора соляной кислоты. Процесс продолжают до стабилизации значения ОВП на максимальном уровне в интервале +620÷630 мВ, затем добавляют сильный окислитель, например газообразный хлор, озон, диоксид хлора, гипохлорит натрия. Количество добавляемого сильного окислителя должно обеспечивать поддержание ОВП реакционной массы на уровне +680÷700 мВ, не выше. Последующие порции сильного окислителя добавляются по мере снижения ОВП до значения 645÷650 мВ. Избыточная щелочность при необходимости компенсируется добавлением соляной кислоты до установления значения рН в диапазоне 0,5÷1,2. Выщелачивание 2 выполняется в течение 3÷7 часов. Образовавшийся в результате выщелачивания 2 раствор направляется на выделение концентрата цинка, свинца, серебра и золота с использованием стандартных известных методов, выбор которых определяется соотношением извлекаемых элементов. При наличии в растворе мышьяка концентрацией выше 0,5 мг/л раствор очищают от него стандартными методами. После очистки оборотного раствора и получения товарного концентрата оборотный раствор направляется в начало процесса выщелачивания стадии 2. Элементный состав кека 2, масс. %: железо 0,5÷3,0; медь0,01÷0,07; цинк 0,01÷0,07; свинец 0,002÷0,001; алюминий 0,8÷2,0; магний 0,5÷1,0; кальций 0,5÷1,5; барий 0,1÷3,0; мышьяк менее 0,01; серебро менее 0,0005; золото менее 0,000001; сера 36÷50 (в т.ч. элементной 35÷48); кремний в виде SiO2, щелочные металлы и кислород - остальное. Элементный состав раствора после выщелачивания 2, до извлечения серебра, цинка, свинца и золота, мг/л: медь 50000÷60000; хлор 150000÷250000; щелочной, щелочноземельный металл, алюминий, цинк 50000÷250000; железо 500÷15000; свинец 20÷500; цинк 100÷1500; магний 100÷1500; алюминий 100÷1500; кальций 40÷5000; барий 10÷3000; мышьяк 1÷1000; серебро 0,5÷200; золото 0,05÷5. Контроль за изменением рН и ОПВ при выщелачивании 2 от времени приведен на Фиг. 3. Образовавшийся в результате выщелачивания 2 кек 2, представляющий собой смесь инертных составляющих пиритсодержащего сырья, преимущественно оксида кремния, силикатов алюминия и магния, шпинелей, шпатов и серы направляется на разделение с использованием стандартных известных методов, например флотации, горячего центрифугирования или фильтрации, выбор которых определяется требованиями к качеству конечной товарной серы и песка. Элементный состав оборотного раствора, направляемого на выщелачивание 2 после удаления из него цинка, свинца, серебра и золота, мг/л: медь 50000÷60000; хлор 150000÷250000; щелочной, щелочно-земельный металл, алюминий, цинк 50000÷250000; железо 500÷5000; свинец 1÷60; цинк 1÷150; магний 1÷500; алюминий 1÷500; кальций 40÷100; барий 1÷30; мышьяк 1÷5; серебро 0,5÷2; золото менее 0,01. Регенерация раствора от выщелачивания 1 и получение осадка гетита выполняется описанным ниже образом. Загруженный в реакционный сосуд раствор от выщелачивания 1 при перемешивании нагревают до температуры 80÷90С, затем начинают барботаж реакционной смеси кислородом. После стабилизации ОВП на уровне около 630 мВ подачу кислорода прекращают, отключают перемешивание и нагрев, затем отстаивают реакционную массу в течение 30 минут. Сформированный осадок, представляющий собой гетит, отделяют, промывают один раз раствором, содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа (+3) или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л, второй раз - горячей водой, подкисленной соляной кислотой до рН 1,0÷2,0, затем осадок просушивают на воздухе. Контроль за изменением рН и ОПВ операции регенерации оборотного раствора от времени приведен на Фиг. 4. Состав полученного гетита в масс. % приведен в Таблице 1. Образовавшийся гетит прокаливают в интервале температур 400÷650°С и получают гематит. Состав полученного гематита в масс. % приведен в Таблице 2. Технический результат от применения заявляемого способа комплексной переработки пиритсодержащего сырья достигается за счет выполнения двухстадийного выщелачивания предварительно обожженного в неокислительной атмосфере сырья, представляющего собой пиритсодержащие руды, концентраты либо промышленные пиритсодержащие отходы, и позволяет достигать высоких степеней извлечения таких целевых компонентов, как железо в виде гематита, концентратов цветных металлов, серебра и золота, элементной серы и инертной части, состоящей преимущественно из силиката кремния. При этом не требуется выделение элементной серы как при проведении безокислительного обжига, так и при проведении обеих стадий выщелачивания, что не приводит к дополнительному расходу сильного окислителя на ее окисление. Выщелачивание проводится в две последовательные стадии, выполняемые в растворе хлорида меди (+2), содержащем хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л при разных значениях ОВП. Первую стадию выщелачивания проводят регенерированным оборотным раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л при ОВП не выше +480 мВ и рН 1,6÷1,9. Степени извлечения за 1,5÷2 часа достигают для: железа (2) 93%, цинка 85%о, свинца 97%, серебра 90%, меди 90% от исходного в продукте обжига. Разложение пирротина в этих условиях происходит с образованием железа (+2) и элементной серы. На второй стадии выщелачивания, осуществляемой оборотным раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/ при ОВП +620÷630 мВ за счет продувки кислородом и рН 0,5÷1,2, корректируемым добавлением соляной кислоты, за 1,5÷2,0 часа переходят в раствор 93÷95% от недоизвлеченных на первой стадии выщелачивания меди и серебра, большая часть мышьяка и золото (40-50%). Далее к реакционной массе добавляются незначительные количества сильного окислителя, такого как гипохлорит, хлор-газ, диоксид хлора, азотная кислота, озон для обеспечения потенциала +680÷700 мВ, не выше. При этом степень извлечения мышьяка и золота увеличивается до 93÷98% от содержащегося в осадке после выщелачивания на первой стадии. Время выщелачивания второй стадии 2,5÷5 часов. Выбранные состав раствора, ОВП и рН, при которых проводятся первое и второе выщелачивания, позволяют предотвратить окисление элементной серы и не приводят к дополнительному расходу окислителя, а также позволяют извлекать более 90÷98% золота как из сырья с высоким (6-50 г/т) содержанием этого элемента, так и из сырья с низким (0,5-1,0 г/т) его содержанием и достигать его остаточной концентрации в кеках до 0,1-0,05 г/т. Использование для выщелачивания первой стадии раствора хлорида меди (+2), содержащего хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л при рН 1,6÷1,9 позволяет избежать гидрофилизации осадка за счет образования гелей кремневой кислоты, получать его хорошо фильтруемым и предотвращает осаждение водорастворимых поликремниевых кислот на гетите в процессе регенерации оборотного раствора. Выведение железа из оборотного раствора от первого выщелачивания в виде быстро осаждаемого и хорошо фильтруемого гетита окислением этого раствора кислородом позволяет исключить применение процесса пирогидролиза для регенерации соляной кислоты и выведения железа в виде оксида из оборотного раствора. Замена энергоемкого и сложного в аппаратурном оформлении пирогидролиза, требующего применения дорогих специальных конструкционных материалов, на осаждение из раствора гетита позволяет со значительно меньшими затратами получать гематит удовлетворительного для производителей пигментов, окатышей или брикетов качества. Выбранные условия первой и второй стадий выщелачивания позволяют предотвратить переход мышьяка на первой стадии выщелачивания в раствор или газовую фазу и сконцентрировать выделение этого элемента на второй стадии выщелачивания при извлечении золота. Это позволяет существенно упростить аппаратурное оформление, достигнуть возможности получения востребованных мышьяковистых концентратов и снизить риски загрязнения окружающей среды. Процесс комплексной переработки проходит с использованием оборотных растворов на всех стадиях выщелачивания. Регенерацию циркуляционного раствора выщелачивания 1 - раствора хлорида меди (+2), содержащего хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л, осуществляют с применением стандартных методов выделения цинка, свинца, меди и серебра в виде концентрата известными способами с последующим окислением смеси выщелачивающего раствора и раствора хлорида железа (+2) кислородом воздуха. Железо при этом выводится в виде гетита, продукт прокалки которого соответствует качеству товарного гематита. Регенерация раствора от выщелачивания 2 проводится применением стандартных методов выделения мышьяка с получением его концентрата, последующим выделением известными способами цинка, свинца, меди и серебра в виде концентрата и последующим выделением золота в виде концентрата. Низкие энергетические расходы, отсутствие газовых выбросов и жидких стоков, полная замкнутость технологической схемы позволяют отнести предлагаемый способ к энергоэффективным и экологически безопасным технологиям. Пример Предварительно просушенный пиритный концентрат был обожжен в инертной среде при температуре 700°С в течение 3 часов, убыль в весе составила 18,4%. Состав полученного в результате безокислительного пирротинизирующего обжига огарка в приведен в Таблице 3. Выщелачивание огарка проводили оборотным раствором, получаемым на стадии регенерации и имеющим состав, приведенный в Таблице 4, описанными ниже операциями. Навеску огарка массой 30,04 г внесли в предварительно нагретый до температуры 90С оборотный раствор объемом 739 мл (700 мл оборотного раствора и 39 мл 6н НСl) и начали выщелачивание, поддерживая рН реакционной массы в диапазоне 1,6÷1,8. Суммарное время пребывания огарка на этой стадии выщелачивания составило 120 минут. После завершения выщелачивания, определяемого по снижению ОВП до +480 мВ, от реакционной массы фильтрацией отделяли раствор, состав которого приведен в Таблице 5. Далее из этого раствора выделяли железо в виде гетита на стадии регенерации оборотного раствора. Операцию проводили описанным ниже образом. В реакционный стакан поместили продукционный раствор выщелачивания пирротина объемом 675 мл, в котором произвели корректировку рН до значения 1,4÷1,5 и нагрели раствор до температуры 80÷90°С. После выхода раствора на заданный температурный режим включили барботаж раствора кислородом и вели процесс регенерации до стабилизации ОВП на максимальном уровне, составившем +620 мВ (в другом варианте +630 мВ). В ходе регенерации вели контроль ОВП. В начальный период и в ходе поддержания рН не выше 1,9 было израсходовано 65 мл раствора 6 н. раствора соляной кислоты. После увеличения значения ОВП до уровня более +700 мВ подачу кислорода прекратили, а горячую реакционную массу отфильтровали на воронке Бюхнера. Фильтрование прошло быстро и качественно. Полученный фильтрат прозрачный, темно-зеленого цвета. Объем полученного фильтрата составил 630 мл. Результаты анализа фильтрата приведены в Таблице 6. Осадок гетита на фильтре промыли раствором, содержащим 235 г/л CaCl2 (в других вариантах исполнения концентрация раствора, содержащего хлориды металлов, составляла 150, 180 и 250 г/л, при этом раствор содержал хлорид алюминия, хлорид цинка, хлорид железа (+3) или их смеси) и подкисленным соляной кислотой до рН около 1,20) в объеме 200 мл. Промывка прошла быстро и качественно. Далее осадок промыли 200 мл раствора 0,1 н. соляной кислоты, в который добавили 1 мл 1% раствора гипохлорита натрия (в прочих случаях в качестве сильного окислителя успешно применяли газообразный хлор, озон, диоксид хлора, азотную кислоту). Скорость фильтрации высокая, фильтрат прозрачный, осадок черный, плотный. После завершения промывки осадок гетита был помещен в тигель и прокален на воздухе при температуре 400°С в течение 1 часа. Общая масса осадка 15, 14 г. От осадка отобрали пробу для определения содержания металлов. Результаты приведены в Таблице 7. С целью определения веса и состава кека выщелачивания пирротина был проведен отдельный эксперимент. Полученный в результате выщелачивания 50 г огарка осадок фильтрации (кек 1) после промывки и сушки в течение двух часов при температуре 110°C имел вес 28,53 г и состав, представленный в Таблице 8. Выщелачивание, стадия 2. Сгущенную часть реакционной массы от выщелачивания пирротина распульповали порцией исходного оборотного раствора (235 г/л СаСl2, 50 г/л Сu+2) объемом 300 мл, после чего нагрели до 80÷90°С. Затем выполнили коррекцию рН до значения около 0,5 и подали кислород. По прошествии 1,5 (в другом примере 2) часов прекратили подачу кислорода и перешли к хлорному выщелачиванию, добавляя микропорциями 1% раствор гипохлорита натрия. Количество добавляемого хлорирующего агента определяли по значению ОВП, которое составило +680 мВ (в другом варианте +700 мВ). В целом за 5 часов выщелачивания на коррекцию рН и ОВП было израсходовано 83 мл 6 н. соляной кислоты и 2 мл 1% раствора гипохлорита натрия. По окончании эксперимента перемешивание прекратили и реакционную массу отфильтровали. Осадок на фильтре был промыт порцией 0,1 н. раствора НСl объемом 100 мл. Осадок после промывки просушен до постоянной массы при температуре 110°С. Масса осадка выщелачивания (кека 2) составила 24,1 г. Состав осадка (кека 2) приведен в Таблице 9. Изобретение относится к металлургии и может быть применено для комплексной переработки пиритсодержащего сырья. Осуществляют безокислительный обжиг, обработку огарка с растворением железа, цветных металлов, серебра и золота и получение их концентратов. Обработку огарка осуществляют в две последовательные стадии. Первую стадию выщелачивания проводят регенерированным раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа (+3) или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л при ОВП не выше +480 мВ и рН 1,6÷1,9 с извлечением в раствор в течение 90÷120 минут железа (+2), цинка, свинца, меди, серебра. Вторую стадию выщелачивания выполняют очищенным оборотным раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа (+3) или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л с продувкой кислородом при ОВП +620÷630 мВ и рН в интервале 0,5÷1,2 в течение 30÷60 минут. Затем продолжают выщелачивание в присутствии сильного окислителя в количествах, обеспечивающих поддержание ОВП реакционной массы на уровне +680÷700 мВ в течение 120-350 минут. Обеспечивается комплексная малоотходная переработка пиритсодержащего сырья с понижением экологической нагрузки на окружающую среду и получением ликвидных кондиционных товарных продуктов. 1 з.п. ф-лы, 9 табл., 4 ил. 1. Способ выщелачивания пиритсодержащего сырья, включающий безокислительный пирротинизирующий обжиг сырья, обработку огарка с растворением металлов с последующим выведением железа, характеризующийся тем, что обработку огарка проводят выщелачиванием раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорида алюминия, хлорида цинка, хлорида железа или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л, а железо выводят из раствора в виде хорошо фильтруемого гетита, не содержащего вредных примесей, окислением кислородом и возвратом регенерированного оборотного хлоридного раствора на выщелачивание, обработку остатка от растворения железа проводят раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л в присутствии сильных окислителей с извлечением мышьяка, остатков цветных металлов, серебра и золота в раствор, при этом выщелачивание огарка, полученного безокислительным пирротинизирующим обжигом, осуществляют в две последовательные стадии при окислительно-восстановительным потенциале (ОВП) и в интервале рН, не требующих отделения образующейся элементной серы, причем первую стадию выщелачивания проводят регенерированным раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л при ОВП не выше + 480 мВ и рН 1,6÷1,9 с извлечением в раствор в течение 90÷120 минут железа (+2), цинка, свинца, меди, серебра и получением их концентратов, а вторую стадию выщелачивания с извлечением в раствор золота выполняют очищенным оборотным раствором хлорида меди (+2), содержащим хлориды щелочных, щелочноземельных металлов или хлорид алюминия, хлорид цинка, хлорид железа или их смеси, обеспечивающие концентрацию хлорид-иона в интервале 150÷250 г/л с продувкой кислородом при ОВП + 620÷630 мВ и рН в интервале 0,5÷1,2 в течение 30÷60 минут, далее в присутствии сильного окислителя в количествах, обеспечивающих поддержание ОВП реакционной массы на уровне + 680÷700 мВ в течение 120-350 минут и не расходуемых в этих условиях на окисление элементной серы. 2. Способ по п. 1, отличающийся тем, что в качестве сильного окислителя используют газообразный хлор, озон, диоксид хлора, гипохлорит натрия, азотную кислоту.