СПОСОБ ПРОИЗВОДСТВА ЧУГУНА, УСТРОЙСТВО ДЛЯ ЕГО ПРОИЗВОДСТВА И ЧУГУН, ПОЛУЧЕННЫЙ УКАЗАННЫМ СПОСОБОМ

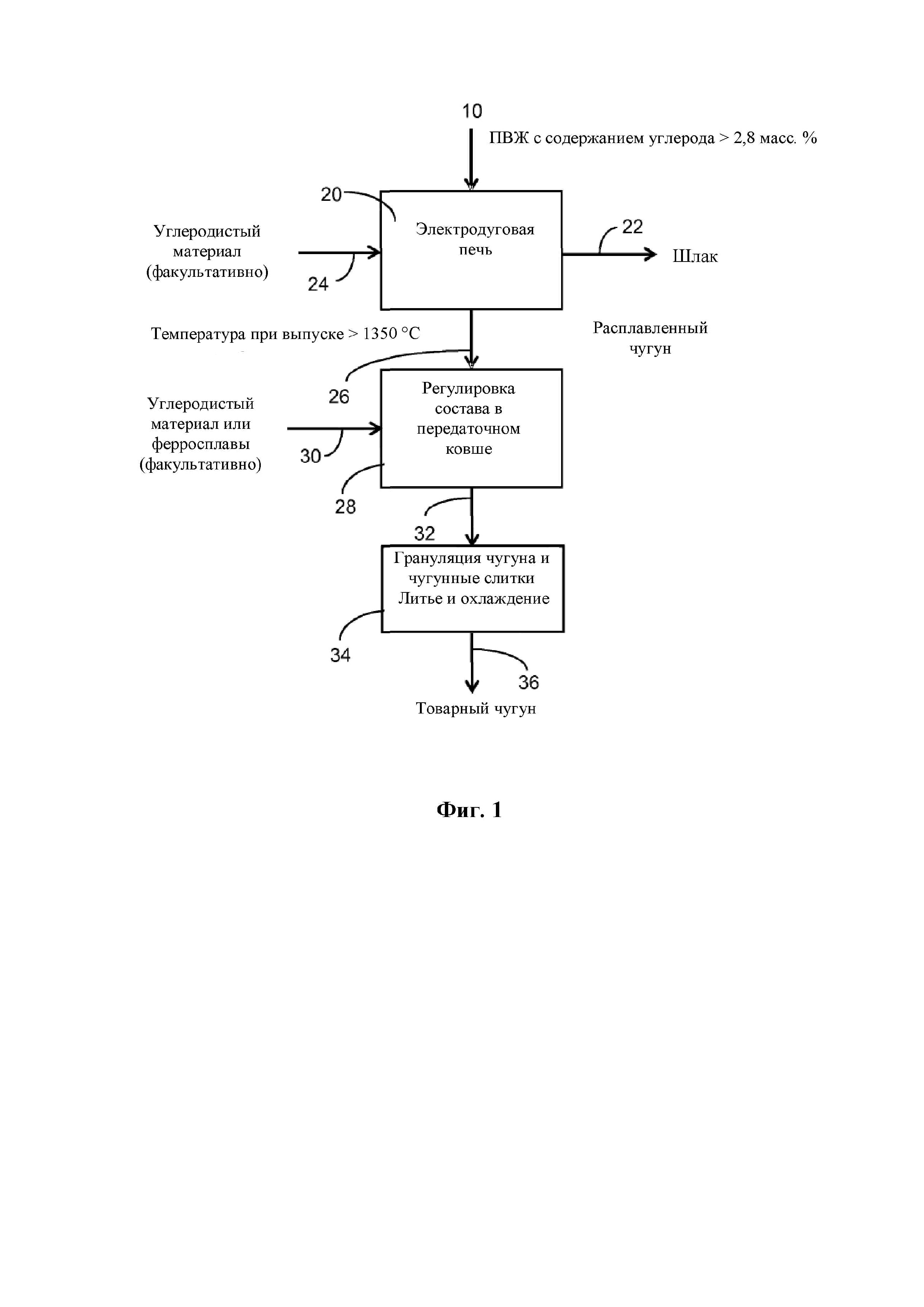

Область техники, к которой относится настоящее изобретение Настоящее изобретение относится к способу производства чугуна и устройству для его производства в соответствии с ограничительной частью соответствующих независимых пунктов формулы изобретения. Областью техники, к которой относится настоящее изобретение, является, следовательно, область производства чугуна и стали, в которой широко используются черные металлы, такие как чугун. Предшествующий уровень техники настоящего изобретения В области техники, к которой относится настоящее изобретение, термин «чугун» означает различные черные металлы, обычно производимые в доменных печах, содержащие по меньшей мере 92 масс. % железа и 2,1 масс. % углерода и следовые количества других элементов; со временем чугун стал реальным «товаром» в черной металлургии как источник металлического железа для производства высококачественных сталей. Чугун фактически используется в электродуговых печах (ЭДП) для обеспечения определенного количества железа, необходимого для компенсации нежелательных элементов, содержащихся в стальном скрапе, обычно загружаемого в ЭДП: чугун фактически помогает разбавить остаточные элементы, такие как медь и олово, присутствующие в скрапе в следовых количествах; кроме того, чугун способствует минимизации уровней азота в жидком металле в ЭДП. Чугун используется также вместо других материалов металлического железа, таких как высококачественный стальной скрап (лом) или предварительно восстановленная железная руда (известная также как ПВЖ - прямовосстановленное железо). Чугун – это черный металл с высоким содержанием углерода, обычно отливаемый в слитки размером 200 × 100 × 50 мм или слитки другой формы. Чугун обычно получают в доменных печах, но известны и другие процессы производства жидкого чугуна с высоким содержанием углерода. Есть три основных вида чугуна: - основной чугун, используемый для передела в сталь, - серый чугун, используемый для изготовления отливок (называемый также чугуном с пластинчатым графитом), - высокопрочный чугун с шаровидным графитом, используемый для изготовления высокопрочных отливок. Эти виды чугуна отличаются, главным образом, содержанием кремния и фосфора. Типичный состав вышеуказанных видов чугуна представлен в нижеприведенной таблице 1. Таблица 1 Как уже отмечалось, способ производства чугуна – это способ производства в доменных печах; детали этого аспекта в настоящем документе не описываются, поскольку изготовление чугуна в доменных печах является процессом, хорошо известным специалистам в данной области техники. Однако, как известно, доменные печи имеют определенные ограничения: они требуют кокс, они имеют относительно продолжительные производственные циклы и, самое главное, создают большие выбросы CO2, которые требуют тщательного контроля и устройств, специально предусматриваемых для соблюдения требований нормативных документов по охране окружающей среды, которые становятся все более жесткими. Кроме того, объемы производства доменного чугуна крайне трудно регулировать: остановка доменной печи фактически зачастую, если не всегда, включает полную замену материала ее огнеупорной кладки со всем, что из этого вытекает; следовательно, результатом является то, что производить ограниченные количества чугуна трудно или крайне невыгодно с экономической точки зрения. Для частичного решения этих проблем разработаны различные решения. В патенте США № 1,686,075, например, описывается процесс производства синтетического чугуна посредством процесса восстановления в температурном диапазоне 900-1200°C с получением так называемого губчатого железа. Из губчатого железа магнитной сепарацией убирают примеси; затем в него добавляют углеродистый материал и плавят в электропечи в кислой среде при температуре от 1100°C до 1300°C. Для получения требуемого состава в ванну жидкого металла добавляют соответствующие количества кремния, марганца и других элементов. Недостаток этого решения связан с тем фактом, что требуется дополнительная операция по добавлению углеродистого материала с соответствующим увеличением энергии, используемой в процессе. Еще одно решение приведено в патенте США № 3,165,398, в котором раскрыт процесс плавления губчатого железа, в котором температуру плавления постепенно понижают добавлением порошкового углеродистого материала. Шихту медленно и непрерывно перемешивают вращением плавильной печи. Следовательно, и в этом случае имеет место отдельное добавление углерода в губчатое железо в фазе плавления по существу с теми же недостатками, что и описаны выше; кроме того, наличие непрерывного перемешивания в печи создает дополнительные недостатки, вытекающие из необходимости расходов конкретно на эту цель. В патенте США № 4,661,150 раскрыт способ и устройство для получения жидкого чугуна в электродуговой печи, в которую загружают предварительно восстановленную железную руду (ПВЖ), характеризующуюся металлизацией выше 60 %, вместе с остаточным углеродом, поступающим с процесса восстановления. Однако этому решению присущи недостатки, связанные с тем фактом, что большая часть углеродистого материала, добавляемого в плавильную печь, расходуется на завершение восстановления остающихся оксидов железа. В других решениях известного уровня техники, таких как описанные в патенте США № 5,810,905 и европейском патенте № 0871781, раскрыто плавление предварительно восстановленной железной руды (ПВЖ) в печи с погруженной дугой, что является более дорогим в части как капиталовложений, так и эксплуатационных расходов; это решение, однако, оказалось относительно преимущественным, поскольку эти печи работают с толстым слоем шлака на расплаве, в некоторой степени защищающим углерод от окисления. Однако в этих решениях используют предварительно восстановленную железную руду, характеризующуюся общей низкой металлизацией и/или низким содержанием углерода, или в качестве источника железа используют лом, что влечет за собой недостаток, заключающийся в том, что во время стадии плавления приходится вводить элементы, такие как углерод, кремний и марганец с соответствующими более высокими расходами на ферросплавы и большей продолжительностью циклов литья плавильной печи. Таким образом, из вышеприведенного обсуждения становится очевидной необходимость в способе (и соответствующем оборудовании) эффективного получения чугуна для изготовления стали или литейных изделий, начиная с железной руды. Краткое раскрытие и цели настоящего изобретения Следовательно, целью настоящего изобретения является создание способа и устройства для получения чугуна, устраняющих недостатки известного уровня техники. Еще одной целью настоящего изобретения является создание указанных способа и устройства, являющихся относительно экономичными и практичными. Еще одной целью настоящего изобретения является создание указанных способа и устройства, позволяющих получать чугун и в уменьшенных количествах. Еще одной целью настоящего изобретения является создание указанных способа и устройства для получения чугуна, начиная с ПВЖ, содержащего углерод, с использованием электродуговой печи. Еще одной целью настоящего изобретения является создание указанных способа и устройства, уменьшающих воздействие на окружающую среду в части выбросов диоксида углерода по сравнению со способами и устройствами, обычно используемыми для этой цели. Другие цели настоящего изобретения станут очевидными или понятнее специалистам в данной области техники из последующего подробного описания изобретения. Эти и другие цели достигаются предлагаемыми способом и устройством. Идея, лежащая в основе настоящего изобретения, заключается в получении чугуна, начиная с предварительно восстановленной железной руды (ПВЖ) с высоким содержанием углерода, предпочтительно присутствующего в виде цементита. Это решение является преимущественным, поскольку углерод, связанный в этом виде, остается в расплаве железа энергетически эффективным образом; следует учитывать, что подача углерода в расплав как свободного углерода предполагает высокую стоимость энергии для его растворения в основе железа. В частности, предлагаются способ и устройство для производства чугуна с использованием ПВЖ с высоким содержанием углерода в качестве источника железа и углерода в устройстве, содержащем электродуговую печь (ЭДП), для производства чугуна, имеющего требуемое содержание углерода, с многочисленными технико-экономическими преимуществами. Следовательно, первая цель настоящего изобретения относится к способу производства чугуна, начиная с предварительно восстановленной железной руды или ПВЖ, причем железо характеризуется металлизацией выше 90 масс. % и содержит высокие уровни углерода; ПВЖ плавят в электродуговой печи или ЭДП для образования жидкого чугуна, и регулирование содержания углерода в чугуне осуществляют, главным образом, за счет углерода, содержащегося в указанном ПВЖ. Вторая цель настоящего изобретения относится к устройству, реализующему указанный способ. Еще одна цель настоящего изобретения относится к чугуну, полученному указанным способом. Характеристики способа, устройства и/или чугуна подробно описаны ниже и заявлены в прилагаемой формуле изобретения, которая должна рассматриваться как неотъемлемая часть настоящего описания. Документы, цитируемые в этом тексте (включая ранее перечисленные патенты), и все документы, цитируемые или указанные в документах, цитируемых в этом тексте, включены в настоящее описание для ссылки. Документы, включенные для ссылки в настоящее описание, или любая идея в них могут использоваться в практическом использовании настоящего изобретения. Краткое описание фигур Конструктивные и функциональные характеристики настоящего изобретения и его преимущества по сравнению с известным уровнем техники станут очевидными из последующего описания со ссылками на приложенную фигуру 1, на которой представлена схематическая блок-схема одного варианта осуществления настоящего изобретения, не ограничивающего его объем, иллюстрирующая основные операции способа. Вначале приводится описание способа в его общих чертах. Способ предназначен для производства чугуна, начиная с предварительно восстановленной железной руды (ПВЖ) с использованием устройства, содержащего электродуговую печь (ЭДП). В настоящем описании и последующей формуле изобретения термин «чугун» означает любой вид чугуна. Предлагаемый способ предусматривает следующие стадии: (a) приготовление шихты предварительно восстановленной железной руды (ПВЖ), характеризующейся металлизацией выше 90 % и содержащей более 2,8 масс. % углерода, причем по меньшей мере 80 % указанного углерода находятся в связанном с железом состоянии в виде цементита Fe3C, (b) загрузка шихты предварительно восстановленной железной руды (ПВЖ) в электродуговую печь (ЭДП), (c) плавка шихты ПВЖ для получения жидкого чугуна, причем указанный жидкий чугун характеризуется предопределенным целевым содержанием углерода, причем по меньшей мере 80 масс. % указанного целевого содержания углерода в чугуне получают из углерода в шихте предварительно восстановленной железной руды (ПВЖ), причем стадию (c) осуществляют в условиях восстановительной атмосферы и в плавильной камере электродуговой печи (ЭДП) при избыточном внутреннем давлении, создаваемом газами, продуцируемыми восстановительными реакциями, протекающими на стадии (с). Верхний предел массового содержания углерода в шихте предварительно восстановленной железной руды (ПВЖ) предпочтительно составляет 6,5 масс. %. Большой процент, обычно выше 90 масс. % углерода в шихте предварительно восстановленной железной руды (ПВЖ), предпочтительно связан с железом в виде цементита Fe3C; это устраняет необходимость в углероде в виде графита, который бы главным образом терялся в шлаке. В частности, способ осуществляют в устройстве, реализующем способ и содержащем электродуговую печь (ЭДП), оборудованную плавильной камерой с разрядными электродами. В плавильной камере устройства, в которой плавят шихту ПВЖ, создают небольшое избыточное давление для предотвращения или, во всяком случае, ограничения впуска воздуха снаружи во избежание окисления углерода, присутствующего в ванне жидкого металла. В соответствии с одним преимущественным факультативным признаком на стадии (а) указанную шихту ПВЖ нагревают до температуры выше 400°C, в полной мере способствуя экономии энергии в процесс плавления. В соответствии с другими вариантами факультативно предусматривают дополнительную стадию (b1) добавления к предварительно восстановленной железной руде (ПВЖ) углеродистого материала в электродуговой печи (ЭДП) для регулирования содержания углерода, причем указанную стадию (b1) осуществляют между стадиями (b) и (с), либо одновременно со стадией (b), либо одновременно со стадией (с), либо после стадии (с). В соответствии с другими вариантами факультативно предусматривают дополнительную стадию (d) выгрузки содержимого ЭДП после стадии (с) в передаточный ковш или контейнер. Факультативно предусматривают также дополнительную стадию (d1) добавления углеродистого материала в указанный передаточный ковш. Указанный углеродистый материал на стадии (b1) или (d1) обычно выбирают из группы, состоящей из угля, кокса, графита или их смесей. Затем жидкий чугун из ковша отверждают на одной из следующих альтернативных стадий: (e) грануляция жидкого чугуна; или (f) литье жидкого чугуна в слитки. Чугун, полученный таким образом, представляет собой основной чугун и в дополнение к железу содержит следующие элементы: углерод 2,1-4,5 масс. %; кремний менее 1,5 масс. %; марганец 0,5-1,0 масс. %; сера менее 0,05 масс. %; фосфор менее 0,12 масс. %. Согласно другим предпочтительным вариантам осуществления полученный чугун представляет собой серый чугун или высокопрочный чугун с шаровидным графитом. Серый чугун, полученный таким образом, даже предпочтительнее содержит в дополнение к железу следующие элементы: углерод 3,5-4,5 масс. %; кремний 1,5-3,5 масс. %; марганец 0,5-1,0 масс. %; сера менее 0,05 масс. %; фосфор менее 0,12 масс. %. Высокопрочный чугун с шаровидным графитом, полученный таким образом, даже предпочтительнее содержит в дополнение к железу следующие элементы: углерод 3,5-4,5 масс. %; марганец менее 0,5 масс. %; сера менее 0,02 масс. %; фосфор менее 0,04 масс. %. Рассмотрим теперь фиг. 1, иллюстрирующую упрощенную блок-схему одного предпочтительного варианта осуществления предлагаемого способа производства чугуна, позицией 10 указана подача предварительно восстановленной железной руды (ПВЖ). Последняя содержит выше 2,8 масс. % углерода, предпочтительно в пределах 3-6 масс. %, предпочтительнее 4-5 масс. %. Металлизация шихты предварительно восстановленной железной руды (ПВЖ) составляет по меньшей мере 90 масс. %, предпочтительно по меньшей мере 94 масс. %. Шихту ПВЖ подают в устройство 20 согласно настоящему изобретению, содержащее электродуговую печь, для плавления. ПВЖ, содержащее углерод, могут загружать в плавильную камеру устройства 20 при температуре в пределах от комнатной температуры до 500 °C или выше (предпочтительно, до 700 °C); при повышении температуры ПВЖ при загрузке потребление энергии в процессе плавления, несомненно, будет ниже. Загрузку осуществляют с использованием средств, известных Шихту ПВЖ затем плавят в ЭДП при температуре по меньшей мере выше 1350 °C, предпочтительно, в пределах 1400-1550 °C. После завершения процесса содержимое печи выгружают (выпускают) (см. поз. 26) из ЭДП. Следует отметить, что содержание углерода в материале шихты (ПВЖ) уже близко к целевому содержанию чугуна, который необходимо получить. Содержание углерода факультативно могут регулировать добавлением дополнительного углеродистого материала. Согласно первому варианту осуществления этот углеродистый материал 24 смешивают с ПВЖ непосредственно в плавильной камере устройства. Углеродистый материал 24, который могут использовать, представляет собой, например, кроме прочего, уголь, кокс, графит или их смеси. Согласно второму варианту осуществления, альтернативно первому варианту осуществления или в комбинации с ним, углеродистый материал 30 смешивают с расплавленным ПВЖ позже, например, в передаточном ковше 28. Углеродистый материал 30, который могут использовать, представляет собой, например, кроме прочего, уголь, кокс, графит или их смеси. Эти добавления являются факультативными и необходимы лишь в том случае, если целевое содержание углерода в чугуне, который необходимо получить, выше содержания углерода в ПВЖ. Содержание углерода в ПВЖ предпочтительно равно целевому содержанию углерода в чугуне, который необходимо получить, поскольку при этом исключается добавление углерода как в плавильной камере, так и позже. В соответствии с настоящим изобретением содержащийся в шихте ПВЖ углерод находится в ней в связанном состоянии с железом, предпочтительно главным образом в виде цементита Fe3C. Углерод в связанном состоянии обеспечивает ряд преимуществ в электродуговой печи (ЭДП) по сравнению с использованием «свободного» углерода, который может добавляться в виде сажи, угля, кокса, графита: сажа фактически легко захватывается горячими газами в фазе плавления ПВЖ, уголь привносит многочисленные примеси, среди которых сера, которая должна контролироваться и удаляться из конечного состава чугуна, кокс имеет высокую стоимость, а график как углерод высокой чистоты даже еще дороже. Таким образом, очевидно, что использование содержащегося в ПВЖ углерода в виде цементита Fe3C экономически выгодно для производства товара, такого как чугун. Стадию 26 выпуска жидкого чугуна, полученного таким образом, осуществляют при температуре, являющейся такой, что обеспечивает определенную степень перегрева, предпочтительно в пределах 1400-1550°C, с учетом также температуры плавления шлака, который предположительно будет образовываться. При этом возможно достаточное время для регулирования в передаточном ковше 28 с целью достижения требуемого конечного состава, отвечающего предопределенному химическому составу чугуна в свете его конечного использования. Кроме того, в передаточный ковш 28, содержащий жидкий чугун, могут факультативно добавлять ферросплавы или флюсы 30. Указанные ферросплавы или флюсы известны Жидкий чугун 32 затем выгружают из передаточного ковша 28 и льют в формы 34 для получения слитков 36 или могут гранулировать процессами, известными в данной области техники, получая таким путем конечный чугун. Следовательно, цели настоящего изобретения достигнуты. Изобретение относится к области металлургии, в частности к способу производства чугуна. Способ производства чугуна из предварительно восстановленной железной руды (ПВЖ) включает следующие стадии, на которых: (a) приготавливают шихту из предварительно восстановленной железной руды (ПВЖ), характеризующуюся металлизацией выше 90% и содержащую более 2,8 мас.% углерода, причем по меньшей мере 80% указанного углерода находятся в связанном с железом состоянии в виде цементита FeC, (b) загружают шихту в электродуговую печь (ЭДП), (c) плавят шихту в плавильной камере электродуговой печи (ЭДП) в восстановительной атмосфере и при избыточном внутреннем давлении, создаваемом газами, продуцируемыми восстановительными и протекающими на стадии (с) реакциями, с получением жидкого чугуна с предопределенным содержанием углерода, причем по меньшей мере 80 мас.% указанного предопределенного содержания углерода в чугуне получают из углерода в шихте из предварительно восстановленной железной руды (ПВЖ), при необходимости, для регулирования содержания углерода в чугуне проводят стадию (b1), на которой к шихте добавляют углеродистый материал, причем указанную стадию (b1) осуществляют одновременно со стадией (b), между стадиями (b) и (с), одновременно со стадией (с) или после стадии (с). Обеспечивается получение чугуна из предварительно восстановленной железной руды с высоким содержанием углерода с использованием электродуговой печи. Уменьшается продолжительность циклов литья. 2 н. и 8 з.п. ф-лы, 1 табл., 1 ил. 1. Способ производства чугуна из предварительно восстановленной железной руды (ПВЖ), включающий следующие стадии, на которых: (a) приготавливают шихту из предварительно восстановленной железной руды (ПВЖ), характеризующуюся металлизацией выше 90% и содержащую более 2,8 мас.% углерода, причем по меньшей мере 80% указанного углерода находятся в связанном с железом состоянии в виде цементита Fe3C, (b) загружают шихту в электродуговую печь (ЭДП), (c) плавят шихту в плавильной камере электродуговой печи (ЭДП) в восстановительной атмосфере и при избыточном внутреннем давлении, создаваемом газами, продуцируемыми восстановительными и протекающими на стадии (с) реакциями, с получением жидкого чугуна с предопределенным содержанием углерода, причем по меньшей мере 80 мас.% указанного предопределенного содержания углерода в чугуне получают из углерода в шихте из предварительно восстановленной железной руды (ПВЖ), при необходимости, для регулирования содержания углерода в чугуне проводят стадию (b1), на которой к шихте добавляют углеродистый материал, причем указанную стадию (b1) осуществляют одновременно со стадией (b), между стадиями (b) и (с), одновременно со стадией (с) или после стадии (с). 2. Способ по п. 1, отличающийся тем, что указанная шихта из предварительно восстановленной железной руды (ПВЖ) содержит до 6,5 мас.% углерода. 3. Способ по п. 1 или 2, отличающийся тем, что по существу 100% указанного углерода в шихте из предварительно восстановленной железной руды (ПВЖ) находятся в связанном с железом состоянии в виде цементита Fe3C. 4. Способ по п. 1, отличающийся тем, что на стадии (а) указанную шихту загружают в печь при температуре выше 400°C. 5. Способ по п. 1, отличающийся тем, что дополнительно проводят стадию (d), на которой выгружают полученный на стадии (с) жидкий чугун в передаточный ковш или контейнер. 6. Способ по п. 5, отличающийся тем, что дополнительно проводят стадию (d1), на которой в указанный передаточный ковш добавляют углеродистый материал. 7. Способ по любому из пп. 1-6, отличающийся тем, что углеродистый материал выбирают из группы, включающей уголь, кокс, графит или их смесь. 8. Способ по любому из пп. 1-7, отличающийся тем, что дополнительно проводят стадию (e) грануляции жидкого чугуна или стадию (f) литья жидкого чугуна в слитки. 9. Чугун, произведенный из предварительно восстановленной железной руды, отличающийся тем, что он произведен способом по любому из пп. 1-8. 10. Чугун по п. 9, отличающийся тем, что он представляет собой серый чугун или высокопрочный чугун с шаровидным графитом.Основной чугун Серый чугун Высокопрочный чугун Si менее 1,5% 1,5 - 3,5% 0,5 - 1,5% C 2,1 - 4,5% 3,5 - 4,5% 3,5 - 4,5% Mn 0,4 - 1,0% 0,4 - 1,0% менее 0,05% P менее 0,12% менее 0,12% менее 0,04% S менее 0,05% 0,05% менее 0,02%