Fiber-tangled structure useful as cell settling material, wound covering, medical implant and carriers for pharmaceutical active substance and for producing depot medicament, comprises fibers made of partially interlaced gelatin material

Die

Erfindung betrifft ein Faser-Wirrgelege, insbesondere auch in Form

eines Flächenmaterials oder als Teil eines Flächenmaterials,

ein Verfahren zu dessen Herstellung sowie verschiedentliche Verwendungen

des Faser-Wirrgeleges. Die

Erfindung zielt insbesondere auf Faser-Wirrgelege wie sie als biologisch

abbaubares Material in der Medizintechnik, insbesondere als Implantate

oder Trägermaterialien für lebende Zellen (Tissue

Engineering), eingesetzt werden können, aber auch auf Faser-Wirrgelege,

wie sie in der Lebensmitteltechnologie in einer Vielzahl von Verwendungen,

insbesondere als Lebensmittel-Vorprodukt, zum Einsatz kommen können. Es

wird dazu ein neues, erfindungsgemäßes Faser-Wirrgelege

vorgeschlagen, welches Fasern aus einem Gelatinematerial umfasst,

welche eine Dicke von im Mittel 1 bis 500 μm aufweisen,

wobei das Wirrgelege eine Vielzahl von Bereichen aufweist, an denen

zwei oder mehr Fasern ohne Phasengrenze ineinander übergehen.

Die Besonderheit der erfindungsgemäßen Faser-Wirrgelege

besteht insbesondere darin, dass der Verbund der Fasern in dem Wirrgelege

auf die Bereiche zurückzuführen ist, an denen zwei

oder mehr Fasern eine Verbindungsstelle ausbilden, an der keine

Phasengrenzen erkennbar sind und somit an den Verbindungsstellen

durchgängig gleiche Materialverhältnisse beobachtbar

sind. Diese

Bereiche sind also nicht durch ein Verkleben oder Verschweißen

von aneinander anliegenden Faseroberflächen gebildet, sondern

die Besonderheit besteht darin, dass die Faseroberflächen

unter Ausbildung der Verbindungsstelle verschwinden. Insbesondere

für die Zwecke der medizinischen Anwendung, und dort insbesondere

für die Zwecke des Tissue Engineering, empfehlen sich mittlere

Faserdicken im Bereich von 3 bis 200 μm, insbesondere im

Bereich von 5 bis 100 μm. Die bevorzugten Faserdicken erlauben

insbesondere ein einfaches Besiedeln der Wirrgelege mit lebenden

Zellen zur Bildung von Implantaten. Die

erfindungsgemäßen Wirrgelege lassen sich einfach

mit der für die Zellbesiedlung erwünschten offenen

Porenstrukturen herstellen und bieten eine sehr große spezifische

Oberfläche hierfür an. Gleichzeitig

bilden die erfindungsgemäßen Wirrgelege makroskopisch

betrachtet ein Trägermaterial, das einer homogenen Zellverteilung

nach der Besiedlung förderlich ist. Besonders vorteilhaft

ist für das nachfolgende Zellwachstum die interkonnektierende

Porenstruktur der erfindungsgemäßen Wirrgelege,

die der von porösen Schwammstrukturen überlegen

ist. Auch

lassen sich die erfindungsgemäßen Wirrgelege mit

einer ausreichenden Formstabilität erzielen, die auch im

benetzten Zustand noch ausreichend erhalten bleibt. Dies lässt

sich insbesondere durch eine ausreichende Anzahl Einzelfasern mit großem

Durchmesser gewährleisten. Aufgrund

der biologischen Verträglichkeit des Gelatinematerials

ist auch die Resorption der Wirrgelegeträgerstruktur bei

Implantaten gewährleistet. Das

Gelatinematerial in den Fasern ist besonders einfach biologisch

abbaubar und zur Steuerung des Abbau-Verhaltens der Fasern des Wirrgeleges

ist vorteilhafterweise vorgesehen, dass das Gelatinematerial der

Fasern mindestens partiell vernetzt ist. Über den Grad

der Vernetzung lässt sich das Abbauverhalten steuern und

auch die Festigkeit des Wirrgeleges in feuchtem bis vollständig

benetztem oder gequollenem Zustand beeinflussen. Bei

einer besonders bevorzugten Ausführung der vorliegenden

Erfindung liegt das Gelatinematerial der Fasern überwiegend

amorph vor. Dies hat den Vorteil, dass ein Gelatinematerial der

Fasern im amorphen Zustand einfach benetzbar ist. Dies ist insbesondere

dann der Fall, wenn das Gelatinematerial der Fasern zu 60 Gew.-%

oder mehr in amorphem Zustand vorliegt. Dies

lässt sich auch als Anfangsbenetzbarkeit gegenüber

reinem Wasser ausdrücken, die 1 Minute oder weniger betragen

sollte. Diese Zeitangabe bemisst sich nach der Zeit, die für

die Absorption eines 50 μl großen Tropfens durch

ein Wirrgelege mit der Flächendichte von 150 g/m2 benötigt wird. Die gute Anfangsbenetzbarkeit

drückt sich beispielsweise dadurch aus, dass eine auf eine

Wasseroberfläche aufgelegte Probe des Wirrgeleges quasi

momentan benetzt wird und unter Aufnahme von Wasser in das Wasser

einsinkt. Zur

Kennzeichnung der Struktur des Wirrgeleges, insbesondere dessen

Hohlraumstruktur, lässt sich der Kapillarsaugeffekt heranziehen.

Dieser sollte bei bevorzugten Wirrgelegen gegenüber reinem Wasser

eine Steighöhe des Wassers innerhalb von 120 Sekunden von

15 mm oder mehr erzeugen. Bei

einer weiteren bevorzugten Ausführungsform der Erfindung

ist die maximale Wasseraufnahmefähigkeit des Wirrgeleges,

die insbesondere durch ein Quellen des, für die Fasern

verwendeten Gelatinematerials bedingt oder mit bedingt ist, mindestens

das Vierfache von dem Trockengewicht des Wirrgeleges beträgt,

d. h. bevorzugt 4 g oder mehr, insbesondere 10 g oder mehr pro Gramm

Wirrgelege. Erfindungsgemäße

Wirrgelege weisen bevorzugt eine Oberflächenenergie von

25 mN/m oder weniger auf, insbesondere 10 mN/m oder weniger. Dies

erleichtert die Anfangsbenetzung des Wirrgeleges. Von

besonderer Bedeutung der erfindungsgemäßen Wirrgelege

ist die Reißfestigkeit, die vorzugsweise bei einem spezifischen

Flächengewicht des Wirrgeleges im Bereich von 140 bis 180

g/m2 im trockenen Zustand 0,15 N/mm2 oder mehr beträgt, wobei des Weiteren

bevorzugt eine Reißdehnung im hydratisierten Zustand (Zustand

der maximalen Wasseraufnahme durch Quellung) des Wirrgeleges 150%,

insbesondere 200% oder mehr beträgt. Solche

Wirrgelege lassen sich insbesondere auch bei medizinischen Anwendungen

im trockenen Zustand hervorragend handhaben und bieten auch eine

ausreichende Festigkeit im hydratisierten, d. h. gequollenen, Zustand,

sodass sie sich bei der Verwendung als Implantat-Trägermaterialien

sehr einfach an die Gegebenheiten des Körpers an die Implantatstelle

anpassen lassen. Insbesondere wird damit auch eine zufriedenstellende

Nähfestigkeit zur Fixierung der Implantate erzielt. Bevorzugte

Wirrgelege der vorliegenden Erfindung weisen eine offene Porenstruktur

auf mit einer Luftdurchlässigkeit des Wirrgeleges von 0,5

l/min cm2 oder mehr, wobei die Bestimmung

dieses Parameters gemäß DIN 9237 erfolgt. Besonders

bevorzugt sind Wirrgelege, bei denen das Gelatinematerial der Fasern

in partiell vernetzter Gelform vorliegt, was bedeutet, dass selbst im

gequollenen Zustand aufgrund der Vernetzung auch bei Körpertemperatur

eines Patienten eine ausreichende Stabilität des Wirrgeleges

vorhanden ist, um es zu handhaben, ohne dass das Wirrgelege dabei

reißt oder anderweitig beschädigt wird. Dabei

sind insbesondere von Bedeutung solche Wirrgelege, die in hydratisiertem

Zustand eine geschlossen-porige fasrige Gelstruktur bilden. Dies bedeutet,

dass die Wirrgelege, die im trockenem Zustand durchaus eine offene

Porenstruktur aufweisen können und sollen, aufgrund der

starken Wasseraufnahme der Gelatine-Anteile und der daraus folgenden

Quellung die Offenporigkeit verlieren und dann eine geschlossen-porige

fasrige Gelstruktur bilden. Dies ist dann von besonderer Bedeutung,

wenn die mit einem Implantat abzudeckenden Gewebebereiche stark

bluten und das Implantat gleichzeitig zur Abdeckung von offenen

Wunden oder zur Stillung von Blutungen mit verwendet werden soll. Das

Wirrgelege der vorliegenden Erfindung weist insbesondere Fasern

aus Gelatinematerial auf, die mit einem Rotor-Spinnverfahren hergestellt

sind und mindestens ein Teil der Fasern eine verdrillte Struktur

aufweist. Bevorzugte

Gelatinematerialien als Ausgangsmaterial für die Herstellung

von Fasern für das erfindungsgemäße Wirrgelege

weisen eine Gelstärke von 200 Bloom oder mehr auf. Weitere

bevorzugte Ausführungsformen der vorliegenden Erfindung

betreffen Wirrgelege der vorstehend beschriebenen Art, bei denen

das Wirrgelege mindestens einen weiteren Typ Fasern umfasst, welche

aus einem von dem Gelatinematerial verschiedenen weiteren Material

gebildet sind. Solche

weiteren Materialien, aus denen der weitere Typ Fasern gebildet

sein kann, sind insbesondere Chitosan, Karrageenan, Alginat, Pektin, Stärke

und Stärkederivate, regenerierte Cellulose, oxidierte Cellulose

und Cellulose-Derivate, wie z. B. CMC, HPMC, HEC und MC. Des Weiteren

sind geeignet synthetische bioverträgliche Polymere, wie

z. B. Polymilchsäure und Polylactat-Copolymere, Polyweinsäure,

Polycaprolactone, Polyhydroxybuttersaure und Polyethylenterephthalat.

Darüber hinaus eignen sich Gelatine-Derivate, wie z. B.

Gelatineterephthalat, -carbamylat, -succinat, -dodecylsuccinat, -acrylat

(vgl. z. B. Die

Erfindung betrifft des Weiteren ein Flächenmaterial, umfassend

ein erfindungsgemäßes Wirrgelege, wie es im Vorstehenden

bereits im Einzelnen erläutert wurde. Solche Flächenmaterialien können

eine oder mehrere Lagen des erfindungsgemäßen

Wirrgeleges umfassen. Die

erfindungsgemäßen Flächenmaterialien umfassen

für bestimmte Anwendungszwecke eine sich parallel zu dem

Faser-Wirrgelege erstreckende Membran. Die

Membran kann dabei als Trägerschicht für das Wirrgelege

dienen, sodass insbesondere sehr geringe Flächengewichte

bei dem Wirrgelege realisiert werden können. Alternativ

oder ergänzend kann die Membran eine die Proliferation

von Zellen hemmende Sperrschicht bilden, sodass insbesondere bei

der Verwendung als Trägermaterial bei Tissue Engineering-Applikationen

ein ungestörtes Wachstum der erwünschten oder

in das Implantat eingebrachten Zellen möglich ist. In diesem

Zusammenhang ist es auch vorteilhaft, wenn die Membran für

Zellnährstoffe durchlässig ist. Die

Erfindung betrifft dann weiterhin ein Flächenmaterial der

vorstehend beschriebenen Art, wobei das Faser-Wirrgelege mit lebenden

Zellen, insbesondere Chondrozyten oder Fibroblasten besiedelt ist. Bei

diesen Applikationen werden insbesondere Faserndurchmesser von im

Mittel 3 μm oder mehr verwendet, sodass sich die Zellbesiedlung

einfach gestalten lässt. Bevorzugt sind hierbei Porengrößen

von im Mittel ca. 100 μm bis ca. 200 μm. Die

Erfindung betrifft des Weiteren die Verwendung des vorstehend beschriebenen

Wirrgeleges sowie des ebenfalls vorstehend beschriebenen Flächenmaterials

als Zellbesiedlungsmaterial. Die

Erfindung betrifft weiterhin die Verwendung des vorstehend beschriebenen

Wirrgeleges sowie des vorstehend beschriebenen Flächenmaterials als

medizinische Wundabdeckung. Die

Erfindung betrifft weiterhin die Verwendung des zuvor beschriebenen

Wirrgeleges bzw. des zuvor beschriebenen Flächenmaterials

als medizinisches Implantat. Die

Erfindung betrifft des Weiteren die Verwendung des zuvor beschriebenen

Wirrgeleges als Lebensmittel. Die

erfindungsgemäßen Wirrgelege bzw. die erfindungsgemäßen

Flächenmaterialien können auch bei der Herstellung

von Depot-Arzneimitteln Verwendung finden. Hierbei kann vorgesehen

sein, dass das Gelatinematerial der Fasern einen pharmazeutischen

Wirkstoff umfasst. Optional

ergänzend oder alternativ kann das erfindungsgemäße

Wirrgelege bzw. das erfindungsgemäße Flächenmaterial

als Träger für einen pharmazeutischen Wirkstoff

dienen. Ein

bevorzugter pharmazeutischer Wirkstoff, insbesondere bei der Verwendung

als Material zur Wundabdeckung ist der Wirkstoff Thrombin. Ergänzend

oder alternativ kann der pharmazeutische Wirkstoff Zellwachstumsfaktoren,

insbesondere ein Peptid-Pharmazeutikum, insbesondere Wachstumsmodulatoren,

wie z. B. BMP-2, -6, -7, TGF-β, IGF, PDGF, FGF, umfassen. Die

Erfindung betrifft des Weiteren ein Verfahren zur Herstellung von

Faser-Wirrgelegen der vorstehend beschriebenen Art, wobei das Verfahren die

Schritte umfasst: Das

erfindungsgemäße Verfahren arbeitet als Rotationsspinnverfahren,

bei dem die von dem Spinnrotor erzeugten Fasern oder Filamente auf

einer geeigneten Ablegevorrichtung als Wirrgelege aufgefangen werden. Als

Ablegevorrichtung eignet sich beispielsweise eine Zylinderwand,

die konzentrisch zum Spinnrotor angeordnet ist und die eventuell

ebenfalls zur Rotation antreibbar ist. Eine weitere Möglichkeit besteht

in der horizontalen Ablage der Filamente auf einer Unterlage, z.

B. einem Lochblech, das unterhalb des Spinnrotors angeordnet ist. Über

den Abstand zwischen den Austrittsöffnungen des Spinnrotors

und der Ablegevorrichtung kann die Flugzeit der Fasern bzw. Filamente

vorgegeben werden, die so ausgewählt wird, dass eine ausreichende

Verfestigung der in Faserform ausgetragenen Spinnlösung

zu ermöglichen, sodass die Faserform beim Auftreffen auf

die Ablegevorrichtung erhalten bleibt. Dies

wird zum einen durch das Abkühlen der Faser- bzw. Filamentmaterialien

während der Flugzeit unterstützt, zum anderen

durch die Gelbildung der Gelatine und des Weiteren durch ein Verdampfen von

Wasser, bzw. der Lösungsmittel. Die

von dem Spinnrotor erzeugten Fasern bzw. Filamente lassen sich einfach

in einem Zustand auffangen, indem sich in einer Vielzahl von Bereichen

des Wirrgeleges Verbindungsstellen zwischen zwei oder mehreren Fasern

bilden, an denen diese ohne Phasengrenze in einander übergehen. In

dem optionalen Nachbehandlungsschritt (d) lässt sich das

erfindungsgemäße Wirrgelege in einer Vielzahl

von Eigenschaften an spezifische Applikationen anpassen. Durch

Vernetzung des Gelatinematerials können die mechanischen

und insbesondere chemischen Eigenschaften modifiziert werden. Beispielsweise

lassen sich über den Vernetzungsgrad des Gelatinematerials

die Resorptionseigenschaften für medizinische Anwendungszwecke

vorgeben. Das

regelmäßig hochflexible Wirrgelege der vorliegenden

Erfindung lässt sich in Nachbehandlungsschritten versteifen,

beispielsweise um die Formstabilität zu verbessern und

das Einbringen in einen Zielbereich zu erleichtern. Die

erfindungsgemäßen Wirrgelege lassen sich in Nachbehandlungsschritten

mit flüssigen Medien tränken und/oder beschichten.

Dafür kommen insbesondere andere biologisch abbaubare Polymermaterialien

oder auch wachsartige Materialien in Frage. Mittels

des vorstehend beschriebenen erfindungsgemäßen

Verfahrens lassen sich insbesondere auf einfache Weise die Faser-Wirrgelege

der vorliegenden Erfindung erzeugen, bei denen eine Faserdicke im

Mittel von 1 bis 500 μm erzeugt wird, und wobei des Weiteren

die für die Erfindung charakteristischen Bereiche gebildet

werden, an denen zwei oder mehr Fasern ohne Phasengrenze miteinander verbunden

oder quasi verschmolzen sind. Bevorzugt wird bei dem erfindungsgemäßen

Verfahren eine Spinnlösung verwendet, bei der der Anteil

an Gelatine im Bereich von ca. 10 bis ca. 40 Gew.-% beträgt. Die

Gelfestigkeit der Gelatine beträgt dabei bevorzugt ca.

120 bis ca. 300 Bloom. Die

Spinnlösung wird vorzugsweise auf eine Spinntemperatur

im Bereich von ca. 40°C oder mehr, insbesondere im Bereich

von ca. 60 bis ca. 97°C erwärmt. Diese Temperaturen

erlauben insbesondere ein einfaches Bilden der charakteristischen

Bereiche der Faser-Wirrgelege, an denen zwei oder mehr Fasern ohne

Phasengrenzen miteinander verbunden sind bzw. ineinander übergehen. Bevorzugt

wird die Spinnlösung vor der Verarbeitung in Schritt (c)

entgast, sodass lange Fasern mit einer sehr homogenen Faserdicke

in dem Wirrgelege erhalten wird. Das

Entgasen wird vorzugsweise mittels Ultraschall durchgeführt. Zur

Erzeugung von partiell vernetzten Gelatinematerialien in den Fasern

wird der Spinnlösung bevorzugt bereits ein Vernetzungsmittel

zugefügt. Eine Vernetzung lässt sich allerdings

auch und zusätzlich bei den bereits versponnenen Fasern

durch in Kontakt bringen mit einem Vernetzungsmittel, sei es gasförmig

oder in Lösung, bewirken. Eine

besonders zuverlässige Durchführung des erfindungsgemäßen

Verfahrens wird dann möglich, wenn der Rotor auf eine Temperatur

von ca. 100 bis ca. 140°C erwärmt wird. Diese

Temperatur ist besonders geeignet um die Gelatinematerialien umfassenden

wässrigen Spinnlösungen im Rotationsspinnverfahren

zu verarbeiten. Am

bereits fertig vorliegenden Wirrgelege wird vorzugsweise eine weitere

Vernetzung vorgenommen, die dann den endgültigen Vernetzungsgrad des

Gelatinematerials in den Wirrgelege bestimmt und damit dessen biologische

Abbaurate. Für

die Vernetzung stehen verschiedene Verfahren zur Verfügung,

wobei enzymatische Verfahren, die Verwendung von Komplexbildnern

oder chemische Verfahren bevorzugt sind. Bei

der chemischen Vernetzung wird die Vernetzung mittels einem oder

mehreren Reaktanden durchgeführt, insbesondere mit Aldehyden,

ausgewählt aus Formaldehyd und Dialdehyden, Isocyanaten,

Diisocyanaten, Carbodiimiden, Alkyldihalogeniden, und hydrophilen

Di- und Trioxiranen wie z. B. 1,4 Butandioldiglycidether und Glycerin-triglycidether. Insbesondere

bei der medizinischen Anwendung empfiehlt es sich, nach dem Vernetzen überschüssiges

Vernetzungsmittel aus dem Wirrgelege bzw. dem Flächenmaterial

zu entfernen. Wie

zuvor beschrieben ist es bevorzugt, der Spinnlösung bereits

ein Vernetzungsmittel zuzugeben, und dann an dem fertigen Wirrgelege,

sozusagen in einer zweiten Stufe, eine weitere Vernetzung bis zum

gewünschten Vernetzungsgrad durchzuführen. Die

Wirrgelege der vorliegenden Erfindung können insbesondere

als extrem flexible Flächenmaterialien hergestellt werden,

sind dabei elastisch und sehr gut modellierbar. Darüber

hinaus können die Wirrgelege als völlig offene

Strukturen betrachtet werden gegenüber Schwammstrukturen,

die ebenfalls schon als Trägermaterial beim Tissue Engineering

verwendet worden sind und ebenfalls porös sind, jedoch

Zellwände aufweisen. Es

lassen sich dabei sehr kleine Filamentdicken, insbesondere mit dem

erfindungsgemäß vorgeschlagenen Spinnrotor-Spinnverfahren

herstellen, wobei die Gelatine während des gesamten Spinnvorganges

nur sehr kurzzeitig höheren Temperaturen ausgesetzt werden

muss, d. h. die Temperaturbelastung des Gelatinematerials kann zeitlich

sehr stark beschränkt werden und führt zu Fasern

aus Gelatinematerial, welches im Wesentlichen in seinem Molekulargewichtspektrum

dem Ausgangsgelatinematerial entspricht. Erfindungsgemäße

Wirrgelege können eine im Wesentlichen einheitliche mittlere

Faserdicke aufweisen. Alternativ

können im Rahmen der vorliegenden Erfindung Wirrgelege

einen Anteil an Fasern aufweisen, deren mittlere Faserdicke sie

von den anderen Fasern unterscheidet. Insbesondere können

sie eine größere mittlere Faserdicke aufweisen.

Durch die Verwendung von zwei oder mehr Faserfraktionen im Wirrgelege,

die sich durch ihre mittlere Faserdicke unterscheiden, können

gezielt dessen mechanische Festigkeitswerte beeinflusst werden. Wiederum

alternativ oder ergänzend können zwei oder mehr

Lagen an Wirrgelegen zu einem Flächenmaterial kombiniert

werden, wobei die einzelnen Lagen Fasern unterschiedlicher mittlerer

Faserdicke aufweisen können. Selbstverständlich

sind auch bei diesen Flächenmaterialien die Verwendung

von Wirrgelege-Lagen mit Fasern von im Wesentlichen einheitlicher

mittlerer Faserdicke neben Wirrgelege-Lagen mit mehreren Faserfraktionen

unterschiedlicher mittlerer Faserdicke möglich. Wirrgelege

mit Faserfraktionen unterschiedlicher mittlerer Faserdicke, z. B.

ca. 7 μm neben ca. 25 μm, lassen sich mit dem

erfindungsgemäßen Verfahren dadurch realisieren,

dass man einen Spinnrotor verwendet, in dem Spinndüsen

mit unterschiedlich großen Düsenöffnungen

beim Spinnvorgang vorgesehen sind. Bei

einer Verwendung des erfindungsgemäßen Wirrgeleges

als Trägermaterial für lebende Zellen, weist das

Wirrgelege einen großen Vorteil gegenüber Schwammstrukturen

oder Gewebestrukturen dadurch auf, dass sehr unterschiedliche Hohlräume

für das Einlagern der Zellen angeboten werden, sodass die

Zellen die für sie idealen Einlagerungsstellen finden können.

Dies gilt bereits bei Wirrgelegen, die eine einheitliche mittlere

Faserdicke aufweisen. Diese

und weitere Vorteile der vorliegenden Erfindung werden im Folgenden

anhand der Zeichnung sowie von Beispielen noch näher erläutert. Es

zeigen im Einzelnen: Es

wird eine 20%ige wässrige Lösung einer Schweineschwartengelatine

(300 Bloom) durch Mischen von 20 g Gelatine und 80 ml destilliertem

Wasser bei Raumtemperatur hergestellt. Nach einem Quellen der Gelatine

während ca. 60 Minuten wird die Lösung für

eine Stunde auf 60°C erhitzt und danach mit Ultraschall

entgast. Diese

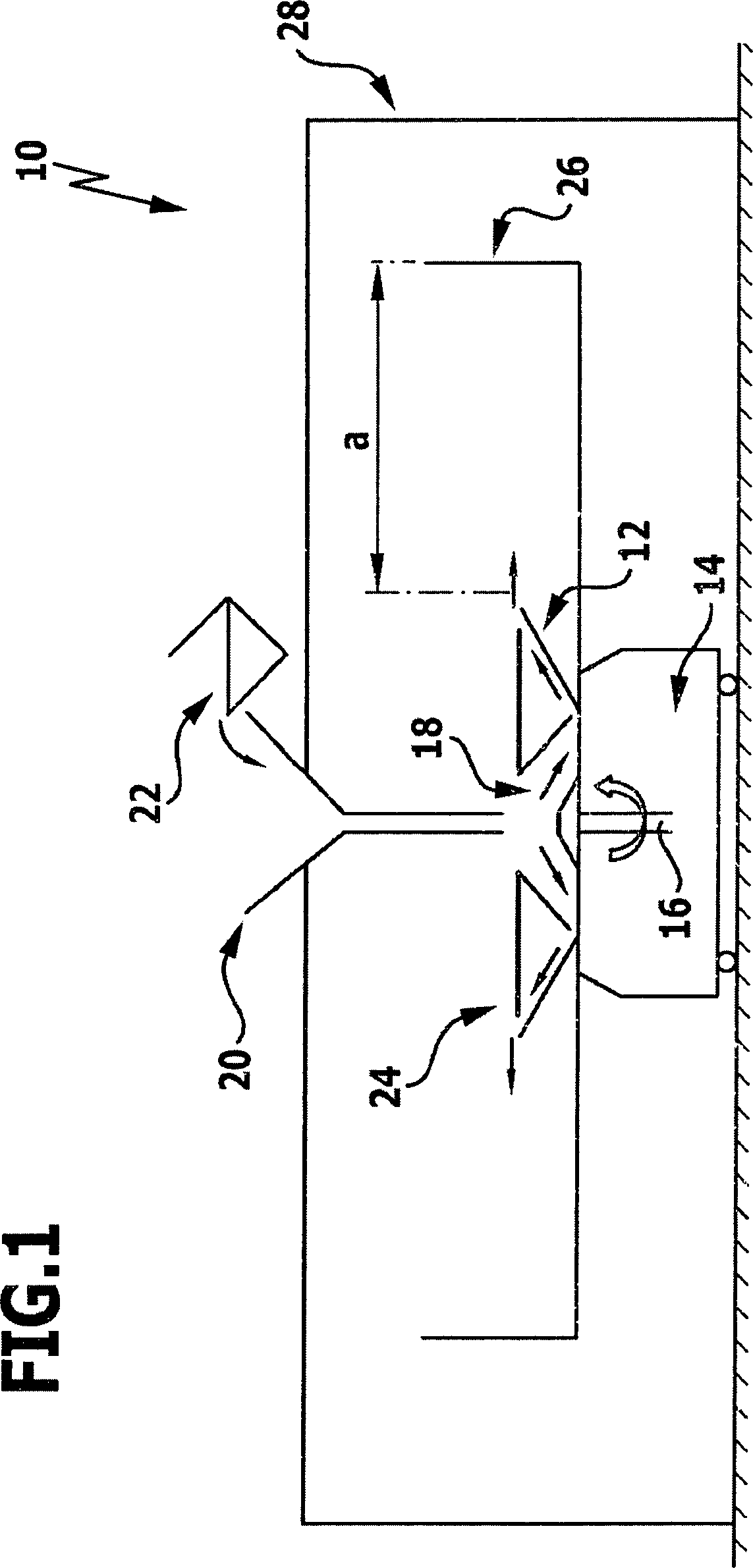

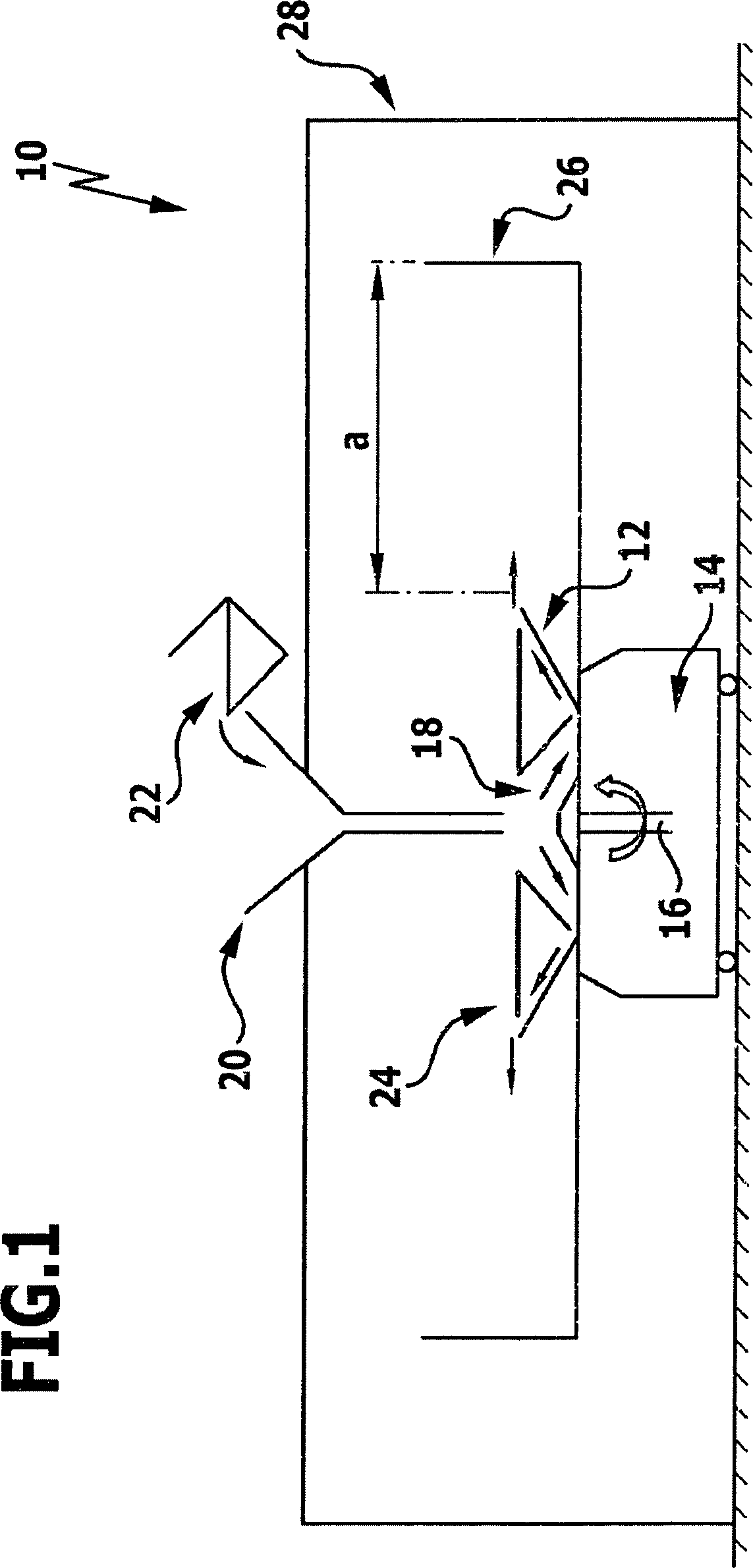

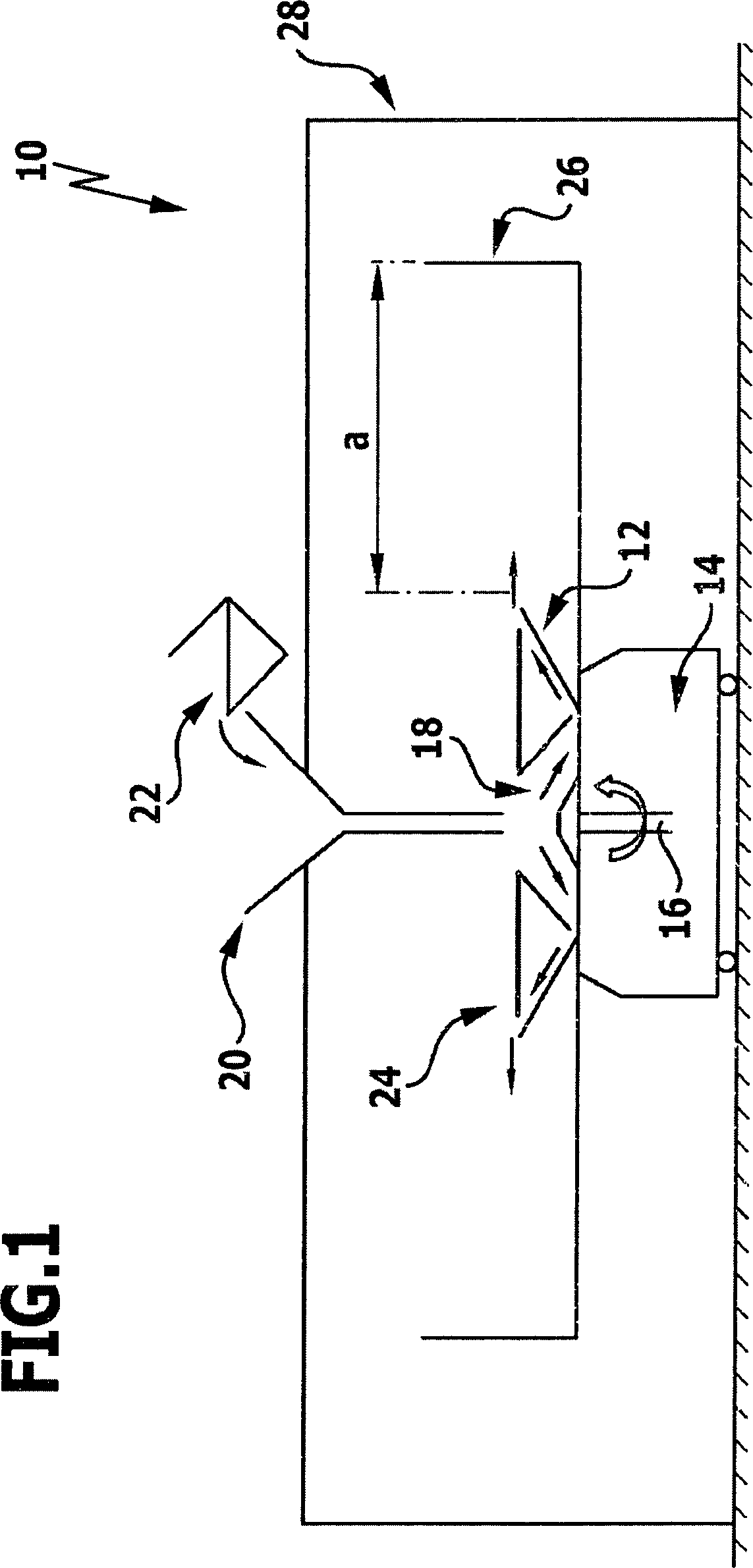

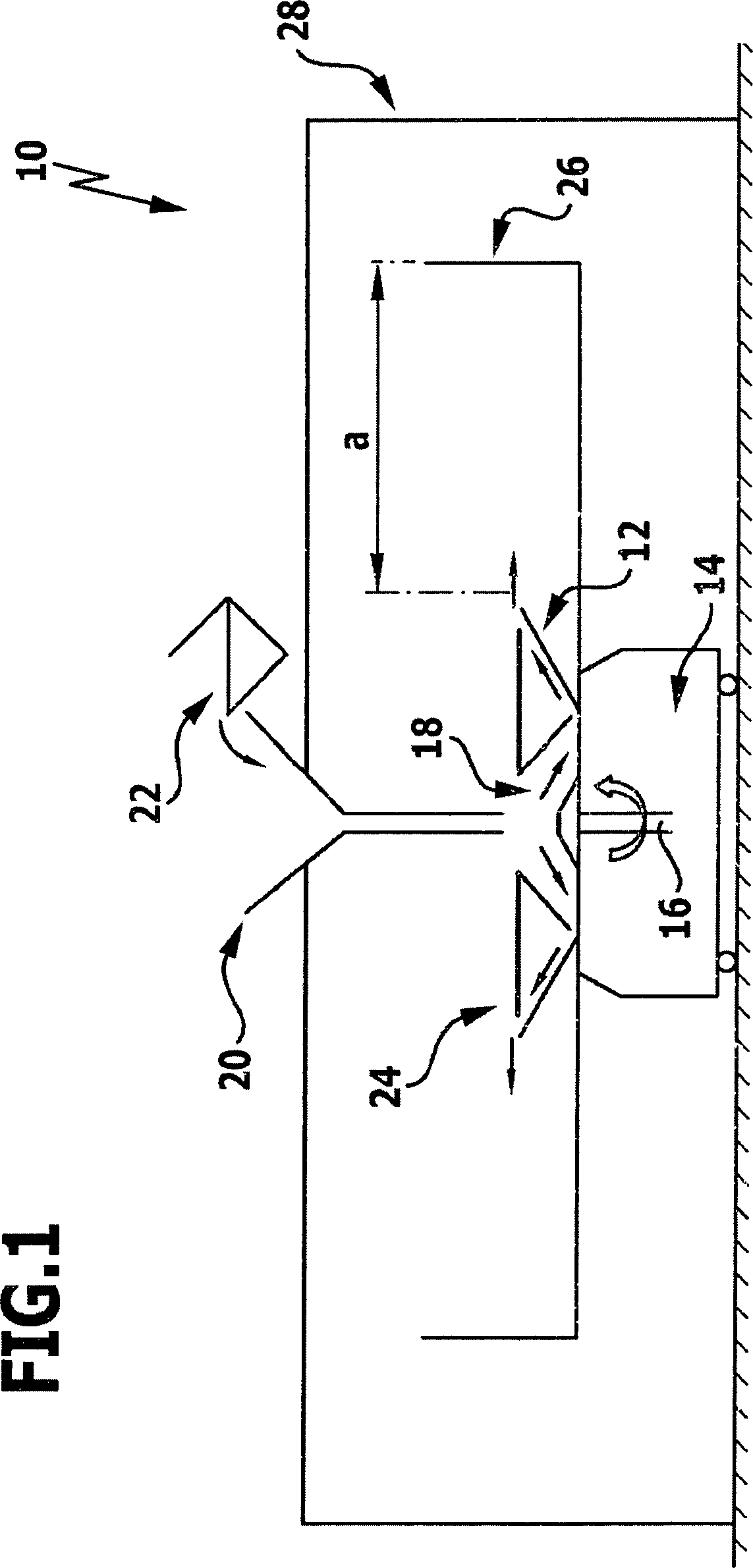

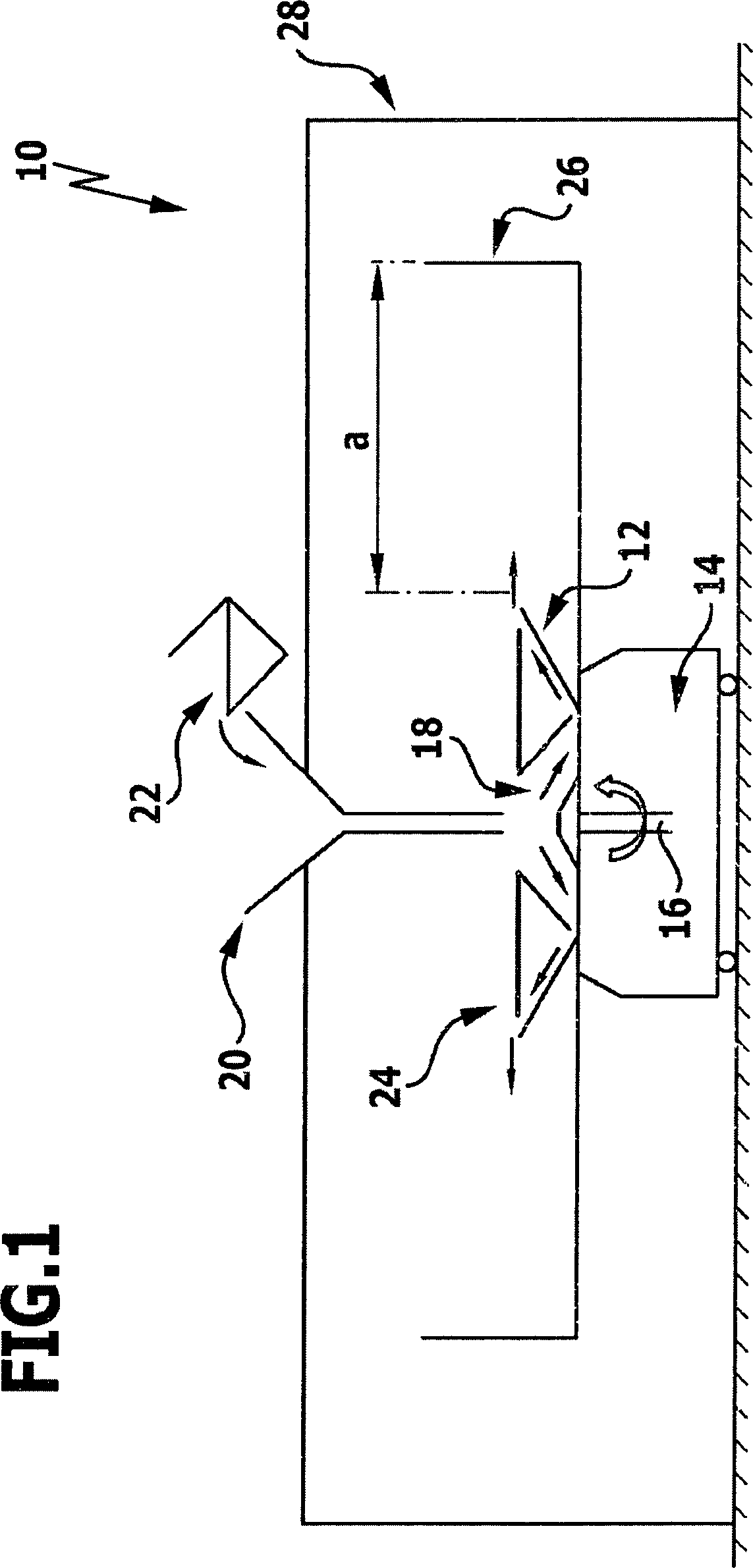

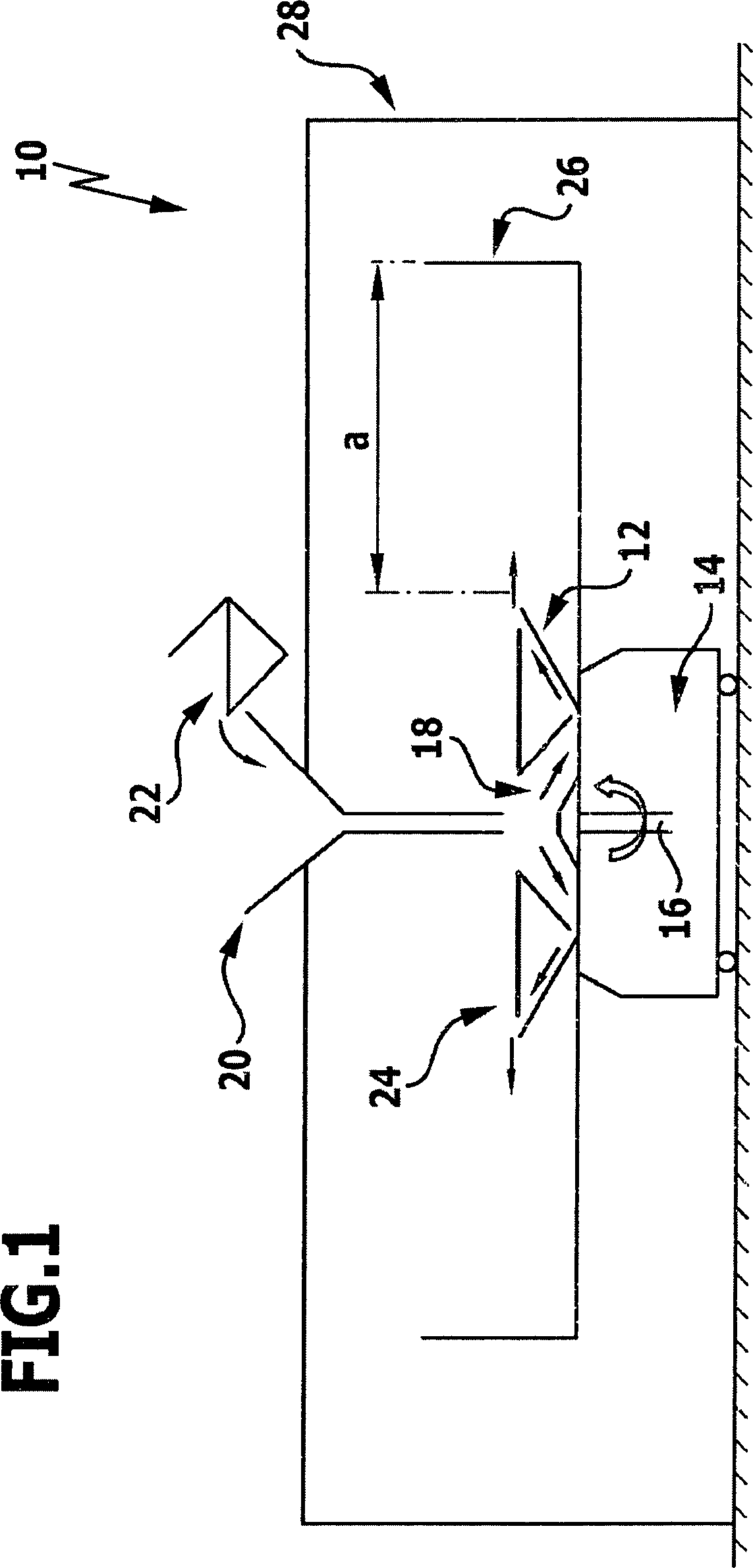

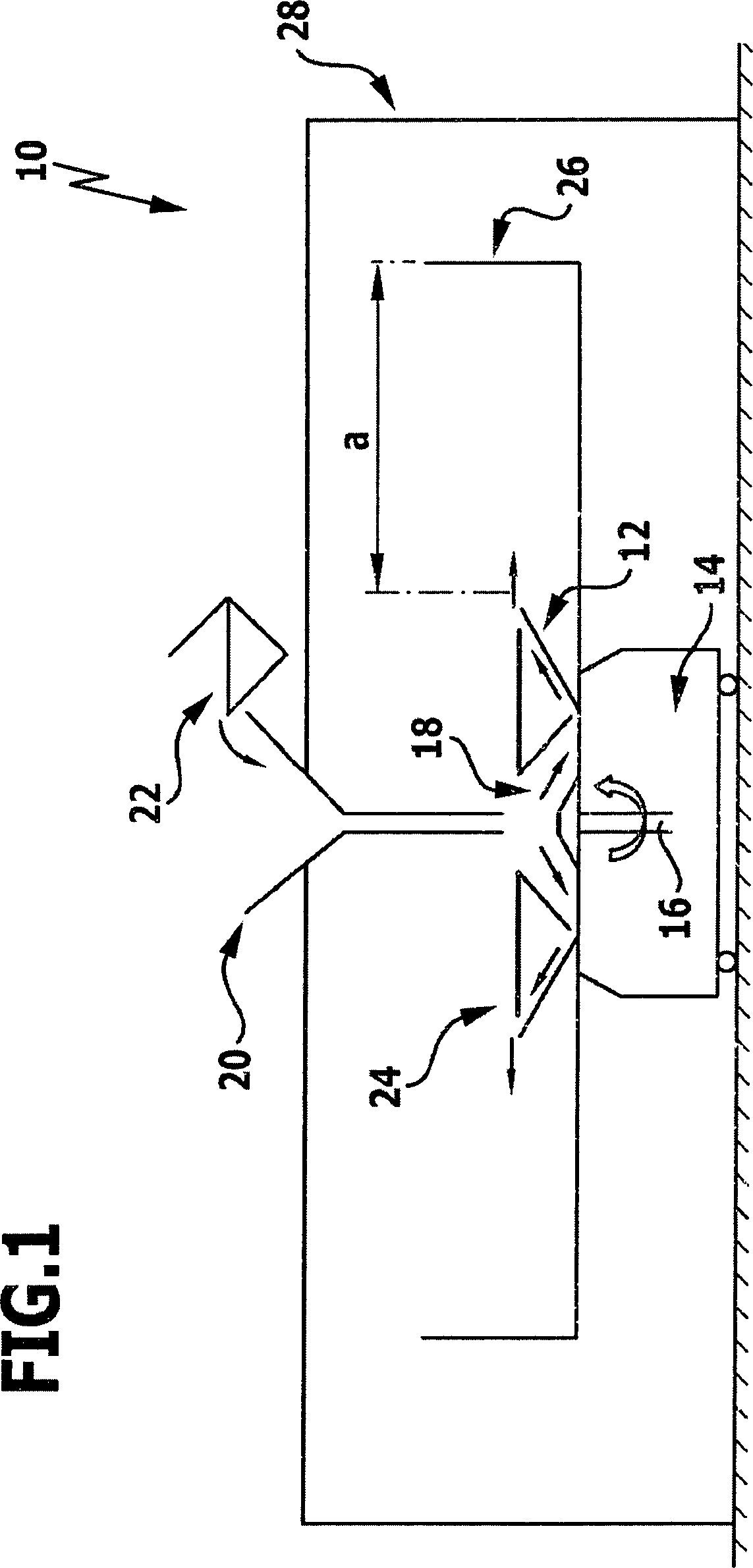

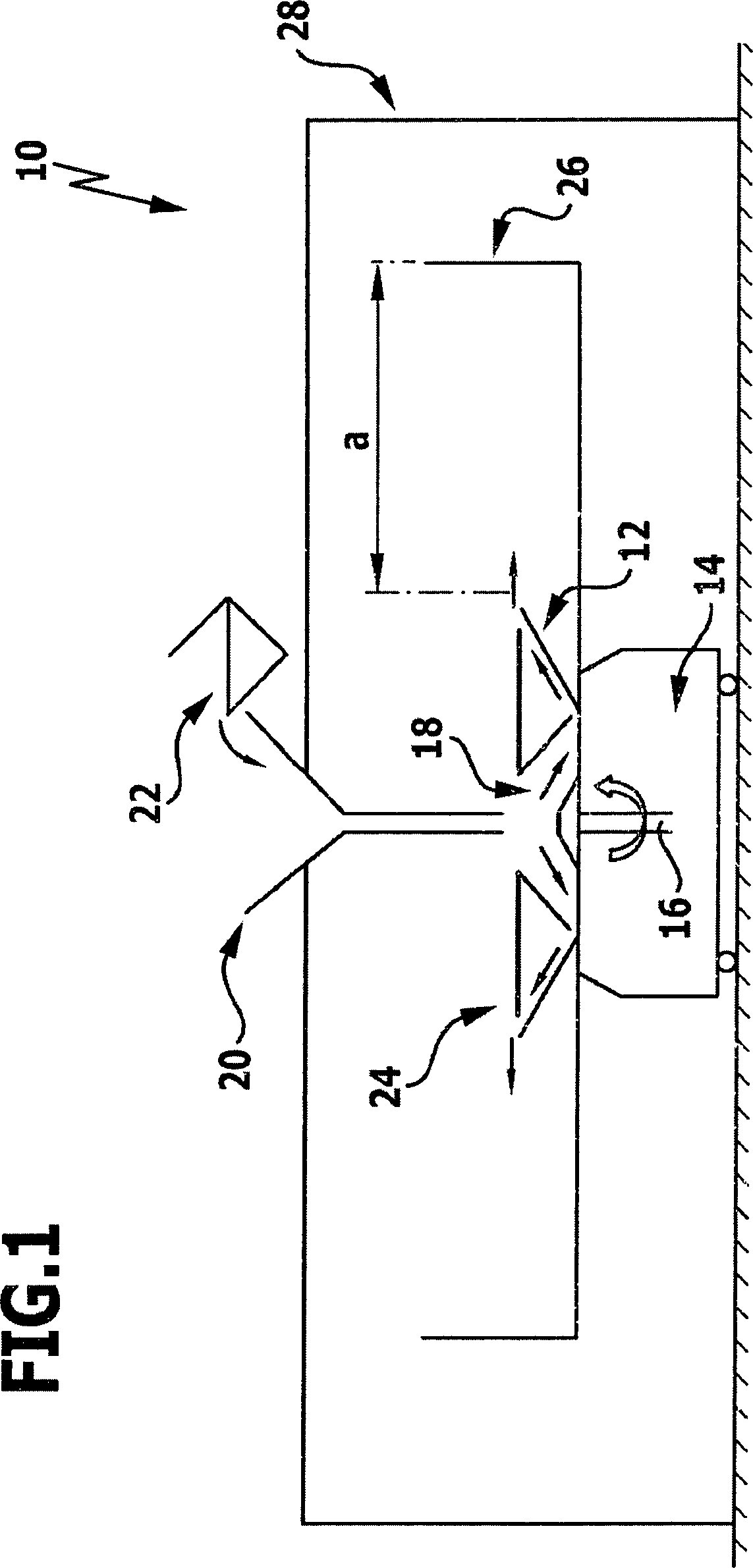

Lösung wird dann mit einer Spinnvorrichtung 10 verarbeitet

wie sie schematisch in Die

Spinnvorrichtung 10 umfasst einen Spinnrotor 12,

der von einem Antriebsaggregat 14 um eine vertikale Drehachse 16 in

Rotation versetzt werden kann. Der

Spinnrotor 12 weist einen Behälter 18 zur

Aufnahme der wässrigen Gelatinespinnlösung auf,

die während des Spinnvorgangs kontinuierlich über

einen Trichter 20 von einem Zulaufkanal 22 aus befüllt

werden kann. Der

Behälter 18 weist an seinem äußeren Umfang

eine Mehrzahl an Öffnungen 24 auf, über

die durch Zentrifugalkraft die Spinnlösung in Filamentform

ausgetragen wird. In

einem vorgegebenen Abstand a zu den Öffnungen 24 ist

eine Ablegevorrichtung 26 in Form einer Zylinderwandung

vorgesehen, die die zu Filamenten bzw. Fasern geformte Spinnlösung

auffängt. Aufgrund der über den Abstand a vorgegebenen Flugzeit

bei einer bestimmten Rotationsgeschwindigkeit des Spinnrotors 12 wird

die die Filamente bzw. Fasern bildende Spinnlösung soweit

verfestigt, dass die Filamentform beim Auftreffen auf die Ablegevorrichtung 26 im

Wesentlichen erhalten bleibt, andererseits sich noch die Bereiche

ausbilden können, in denen zwei oder mehrere Fasern bzw.

Filamente quasi miteinander verschmelzen und Verbindungsstellen schaffen,

bei denen die Phasengrenzen der aneinanderliegenden Faserabschnitte

aufgehoben sind (vgl. insbesondere Der

Spinnrotor 12 mitsamt dem Antriebsaggregat 14 und

der Ablegevorrichtung 26 sind in einem Gehäuse 28 angeordnet,

welches einen Spinnraum von der Umgebung abgrenzt. Im

vorliegenden Beispiel wird der Spinnrotor 12 bei einer

Rotationsdrehzahl von 2.000 bis 3.000 U/min betrieben. Der Rotor 12 wird

auf eine Temperatur von 130°C erhitzt. Die Gelatinelösung

wird auf 95°C aufgeheizt und dem Rotor 12 zugeführt,

sodass eine kontinuierliche Filamenterzeugung durchgeführt werden

kann. Mittels einer Absaugung werden die Filamente als Vlies auf

der Ablegevorrichtung 26 abgelegt. Der Abstand a beträgt

ca. 20 cm und definiert damit eine Flugzeit von ca. 0,01 m sec. Über

die Größe der Öffnungen 24 des

Behälters 18 des Spinnrotors 12, der

Rotationsgeschwindigkeit des Spinnrotors 12 sowie der Konzentration an

Gelatine in der Spinnlösung lässt sich der mittlere Durchmesser

der erhaltenen Filamente bzw. Fasern beeinflussen. Im vorliegenden

Beispiel beträgt der Durchmesser der Öffnungen 24 ca.

0,9 mm. Bei

dem vorgenannten Beispiel werden Filamente mit einer Filamentdicke

im Bereich von 2,5 bis 14 μm (mittlere Faserdicke 7,5 μm ± 2,6 μm)

erhalten. Ein beispielhaftes in dem erfindungsgemäßen

Verfahren erhältliches Wirrgelege ist in unterschiedlicher Vergrößerung

in den Das

relativ lockere Wirrgelege wie in In Aus

dem in Beispiel 1 gewonnen Wirrgelege werden vorgegebene Flächenstücke

ausgestanzt und lagenweise aufeinandergelegt bis ein Vlies mit einem

gewünschten Flächengewicht, beispielsweise im

Bereich von ca. 20 bis ca. 500 g/m2 erzielt

wird. Im

vorliegenden Beispiel wird ein mehrlagiges Vlies gebildet mit einem

Flächengewicht von 150 g/m2 hergestellt

und anschließend mit Hilfe von gasförmigen Formaldehyd

partiell vernetzt. Die Vernetzungsbedingungen im Einzelnen waren

die Folgenden: Aus

solchermaßen hergestellten Vliesen wurden Proben ausgestanzt

und in ihren Wasseraufnahmeeigenschaften sowie mechanischen Eigenschaften

mit herkömmlichen Zellträgermaterialien in Form

von porösen Gelatineschwämmen sowie einem Material

aus oxidierter Zellulose verglichen. Die

Probenbreite betrug jeweils 1 cm. Aus

dem Vergleich der Wasseraufnahme über die Zeiteinheit wird

deutlich, dass Gelatinematerialien den Zellulosematerialien wie

in dem der Probe C verwendet, deutlich überlegen sind. Die

Probe des Vlieses aus dem erfindungsgemäßen Wirrgelege

gemäß Kurve A ist dann dem Gelatinematerial in

Schwammform (Kurve B), wie dies aus der Der

praktische Vorteil dieser deutlich erhöhten Wasseraufnahmegeschwindigkeit

liegt darin, dass Flüssigkeiten, wie z. B. Blut schneller

und stärker aufgesaugt werden und im Falle von zu versorgenden

Wunden zu einer verbesserten Blutstillung führen. In

der An

den zuvor beschriebenen Proben mit einer Breite von 15 mm und einer

Dicke von ca. 1 mm wurden auch Zug/Dehnungsmessungen durchgeführt

und zwar im trockenen Zustand ( Aus

der Noch

viel größere und bedeutsamere Unterschiede erhält

man im vollhydratisierten Zustand der Proben ( Für

den Vergleich wurde ein Standardschwamm in den Maßen 80 × 50 × 10

mm sowie das erfindungsgemäße Vlies in den Maßen

80 × 50 × 1 mm verwendet. Der Schwamm weist ein

Trockenflächengewicht von 120 g/m2 auf,

das Vlies eines von 180 g/m2. Hier

wird bei der Schwammprobe nach einer Dehnung von knapp 75% ein Reißen

der Probe beobachtet (Kurve B), während sich die erfindungsgemäße

Vliesprobe auf 400% dehnen lässt (Kurve A), bevor diese

endgültig reißt. Auch im hydratisierten Zustand

erreicht das Vlies (mit 2,6 N Zugkraft) eine höhere Festigkeit

als der Schwamm. Dies

ist von ganz besonderer Bedeutung bei der Verwendung der Vliesmaterialien

als Träger für Zellimplantate, da dies dem behandelnden

Arzt die Möglichkeit lässt, das Zellimplantat

nahezu beliebig zu verformen, zu dehnen und an die Gegebenheiten der

zur versorgenden Wunde des Patienten anzupassen. Analog

zu Beispiel 1 wird eine 20 Gew.-%ige wässrige Spinnlösung

mit folgender Zusammensetzung hergestellt: Farbstoffe

(z. B. Himbeere) und Aromen (z. B. Vanille-Cola) können

nach Herstellerangaben zudosiert werden. Die

Spinnlösung wird auf 70 °C erwärmt und im

Spinnrotor versponnen. Das

aufgefangene Produkt hat die Konsistenz und Sensorik von Zuckerwatte. Diese Liste

der vom Anmelder aufgeführten Dokumente wurde automatisiert

erzeugt und ist ausschließlich zur besseren Information

des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen

Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt

keinerlei Haftung für etwaige Fehler oder Auslassungen. The fiber-tangled structure useful as a cell settling material, a wound covering, a medical implant, a starting food product and carriers for a pharmaceutical active substance and for the production a depot medicament, comprises fibers made of partially interlaced gelatin material. The thickness of the fibers is 5-100 mu m. The tangled structure has areas, at which two or more fibers are turned into one another without phase boundary. The capillary suction effect of the tangled structure produces a capillary rise of >= 15 respect to pure water in 120 seconds. The fiber-tangled structure useful as a cell settling material, a wound covering, a medical implant, a starting food product and carriers for a pharmaceutical active substance and for the production a depot medicament, comprises fibers made of partially interlaced gelatin material. The thickness of the fibers is 5-100 mu m. The tangled structure has areas, at which two or more fibers are turned to one another without phase boundary. The capillary suction effect of the tangled structure produces a capillary rise of >= 15 respect to pure water in 120 seconds. The water absorbing capacity of the tangled structure is ten-fold or more of its dry weight. The gelatin material of >= 60 wt.% is amorphous. The tangled structure has an initial wettability of = 1 with respect to pure water, a surface energy of = 10 mN/m, a tear resistance of 140-180 g/m 2> in the dry condition of >= 0.15 N/mm 2>, an elongation at tear of >= 200%, and an open porous structure with an air permeability of >= 0.5 l/minute cm 2>. The tangled structure in hydrated condition forms a closed-porous, fibrous gel structure and has fiber fractions with different average fiber thickness. The fibers are produced by a rotor-spinning procedure and a part of the fibers has a twisted structure. The gelatin material has a gelatin of >= 200 bloom. The tangled structure comprises further fibers, which are formed further material different from the gel material. The gel material has a pharmaceutical active substance. Independent claims are included for: (1) a surface material with layers; and (2) a procedure for the production of fiber tangled structure. Faser-Wirrgelege, umfassend Fasern aus einem

Gelatinematerial, wobei die Dicke der Fasern im Mittel 1 bis 500 μm

beträgt und wobei das Wirrgelege eine Vielzahl von Bereichen

aufweist, an denen zwei oder mehr Fasern ohne Phasengrenze ineinander übergehen. Wirrgelege nach Anspruch 1, dadurch gekennzeichnet,

dass die Faserdicke im Mittel 3 bis 200 μm, insbesondere

5 bis 100 μm beträgt. Wirrgelege nach Anspruch 1 oder 2, dadurch gekennzeichnet,

dass das Gelatinematerial der Fasern mindestens partiell vernetzt

ist. Wirrgelege nach einem der Ansprüche 1 bis

3, dadurch gekennzeichnet, dass das Gelatinematerial der Fasern überwiegend

amorph vorliegt. Wirrgelege nach Anspruch 4, dadurch gekennzeichnet,

dass das Gelatinematerial der Fasern zu 60 Gew.-% oder mehr amorph

vorliegt. Wirrgelege nach einem der Ansprüche 1 bis

5, dadurch gekennzeichnet, dass dessen Anfangsbenetzbarkeit gegenüber

reinem Wasser 1 min oder weniger beträgt. Wirrgelege nach einem der voranstehenden Ansprüche,

dadurch gekennzeichnet, dass der Kapillarsaugeffekt des Wirrgeleges

gegenüber reinem Wasser innerhalb von 120 sec eine Steighöhe

von 15 mm oder mehr erzeugt. Wirrgelege nach einem der voranstehenden Ansprüche,

dadurch gekennzeichnet, dass die Wasseraufnahmefähigkeit

des Wirrgeleges 4 g pro Gramm trockenes Wirrgelege oder mehr. Wirrgelege nach Anspruch 8, dadurch gekennzeichnet,

dass die Wasseraufnahmefähigkeit des Wirrgeleges das Zehnfache

oder mehr von dessen Trockengewicht beträgt. Wirrgelege nach einem der voranstehenden Ansprüche,

dadurch gekennzeichnet, dass die Oberflächenenergie 25

mN/m oder weniger, insbesondere 10 mN/m oder weniger beträgt. Wirrgelege nach einem der voranstehenden Ansprüche,

dadurch gekennzeichnet, dass die Reißfestigkeit bei einem

spezifischen Flächengewicht des Wirrgeleges von 140 bis

180 g pro m2 im trockenen Zustand 0,15 N/mm2 oder mehr und die Reißdehnung

des hydratisierten Wirrgeleges 150%, insbesondere 200% oder mehr

beträgt. Wirrgelege nach einem der voranstehenden Ansprüche,

dadurch gekennzeichnet, dass das Wirrgelege eine offene Porenstruktur

mit einer Luftdurchlässigkeit von 0,5 l/min cm2 oder

mehr aufweist. Wirrgelege nach einem der voranstehenden Ansprüche,

dadurch gekennzeichnet, dass das Gelatinematerial der Fasern partiell

in vernetzter Gelform vorliegt. Wirrgelege nach einem der Ansprüche 1 bis 13,

dadurch gekennzeichnet, dass das Wirrgelege in hydratisiertem Zustand

eine geschlossenporige, fasrige Gelstruktur bildet. Wirrgelege nach einem der Ansprüche 1 bis 14,

dadurch gekennzeichnet, dass das Wirrgelege zwei oder mehr Faserfraktionen

mit unterschiedlicher mittlerer Faserdicke umfasst. Wirrgelege nach einem der voranstehenden Ansprüche,

dadurch gekennzeichnet, dass die Fasern aus Gelatinematerial des

Wirrgeleges mit einem Rotorspinnverfahren hergestellt sind und mindestens ein

Teil der Fasern eine verdrillte Struktur aufweist. Wirrgelege nach einem der voranstehenden Ansprüche,

dadurch gekennzeichnet, dass das Gelatinematerial eine Gelatine

mit 200 Bloom oder mehr umfasst. Wirrgelege nach einem der voranstehenden Ansprüche,

dadurch gekennzeichnet, dass das Wirrgelege mindestens einen weiteren

Typ Fasern umfasst, welche von einem von dem Gelatinematerial verschiedenen

weiteren Material gebildet sind. Wirrgelege nach Anspruch 17, dadurch gekennzeichnet,

dass das wieitere Material ausgewählt ist aus Chitosan,

Karrageenan, Alginat, Pektin, Stärke und Stärkederivate,

regenerierte Cellulose, oxidierte Cellulose und Cellulose-Derivate,

wie z. B. CMC, HPMC, HEC und MC, Gelatine-Derivate, insbesondere

Gelatineterephthalat, -carbamylat, -succinat, -dodecylsuccinat,

-acrylat, sowie Gelatine-Copolymere, wie z. B. Gelatine-Polylactidkonjugat. Flächenmaterial mit einer oder mehreren

Lagen, wobei mindestens eine der Lagen ein Wirrgelege nach einem

der voranstehenden Ansprüche umfasst. Flächenmaterial nach Anspruch 20, dadurch gekennzeichnet,

dass eine erste Lage ein Wirrgelege Fasern mit einer ersten mittleren

Dicke und eine zweite Lage ein Wirrgelege Fasern mit einer zweiten mittleren

Dicke umfasst, wobei die zweite mittlere Dicke größer

ist als die erste mittlere Dicke. Flächenmaterial nach Anspruch 20 oder 21, dadurch

gekennzeichnet, dass wenigstens eine der Lagen ein Wirrgelege nach

Anspruch 15 umfasst. Flächenmaterial nach einem der Ansprüche 20

bis 22, dadurch gekennzeichnet, dass es eine sich parallel zu dem

Faser-Wirrgelege erstreckende Membran umfasst. Flächenmaterial nach Anspruch 23, dadurch gekennzeichnet,

dass die Membran eine Trägerschicht für das Wirrgelege

bildet. Flächenmaterial nach Anspruch 23 oder 24, dadurch

gekennzeichnet, dass die Membran eine die Proliferation von Zellen

hemmende Sperrschicht bildet. Flächenmaterial nach einem der Ansprüche 20

bis 25, dadurch gekennzeichnet, dass die Membran für Zell-Nährstoffe

durchlässig ist. Flächenmaterial nach einem der Ansprüche 20

bis 26, dadurch gekennzeichnet, dass das Faser-Wirrgelege mit lebenden

Zellen, insbesondere Chondrozyten oder Fibroblasten besiedelt ist. Verwendung eines Wirrgeleges gemäß einem

der Ansprüche 1 bis 19 oder eines Flächenmaterials

nach einem der Ansprüche 20 bis 25 als Zellbesiedelungsmaterial. Verwendung eines Wirrgeleges gemäß einem

der Ansprüche 1 bis 19 oder eines Flächenmaterials

nach einem der Ansprüche 20 bis 27 als Wundabdeckung. Verwendung eines Wirrgeleges gemäß einem

der Ansprüche 1 bis 19 oder eines Flächenmaterials

nach einem der Ansprüche 20 bis 27 als medizinisches Implantat. Verwendung eines Wirrgeleges nach einem der Ansprüche

1 bis 19 als Lebensmittelvorprodukt. Verwendung eines Wirrgeleges nach einem der Ansprüche

1 bis 19 oder eines Flächenmaterials nach einem der Ansprüche

20 bis 27 bei der Herstellung eines Depotarzneimittels. Verwendung nach Anspruch 32, dadurch gekennzeichnet,

dass das Gelatinematerial einen pharmazeutischen Wirkstoff umfasst. Verwendung eines Wirrgeleges nach einem der Ansprüche

1 bis 19 oder eines Flächenmaterials nach einem der Ansprüche

20 bis 27 als Träger für einen pharmazeutischen

Wirkstoff. Verwendung nach Anspruch 34, dadurch gekennzeichnet,

dass der pharmazeutische Wirkstoff Thrombin umfasst. Verwendung nach Anspruch 34 oder 35, dadurch gekennzeichnet,

dass der pharmazeutische Wirkstoff Zellwachstumsmodulatoren, insbesondere ein

Peptidpharmazeutikum, insbesondere BM-P-2, BM-P-6, BM-P-7 oder TGF-β,

IGF, PDGF oder FGF umfasst. Verfahren zur Herstellung von Faser-Wirrgelegen

nach einem der Ansprüche 1 bis 19, umfassend die Schritte Verfahren nach Anspruch 37, dadurch gekennzeichnet,

dass die Spinnlösung einen Anteil an Gelatine im Bereich

von ca. 10 bis ca. 40 Gew.-% umfasst. Verfahren nach Anspruch 37 oder 38, dadurch gekennzeichnet,

dass die Gelatine eine Gelfestigkeit von ca. 120 bis ca. 300 Bloom

aufweist. Verfahren nach einem der Ansprüche 37 bis 39,

dadurch gekennzeichnet, dass die Spinnlösung auf eine Spinntemperatur

im Bereich von ca. 60°C oder mehr, insbesondere ca. 80

bis ca. 97°C erwärmt wird. Verfahren nach einem der Ansprüche 37 bis 40,

dadurch gekennzeichnet, dass die Spinnlösung vor der Verarbeitung

in Schritt (c) entgast wird. Verfahren nach Anspruch 41, dadurch gekennzeichnet,

dass das Entgasen mit Ultraschall erfolgt. Verfahren nach einem der Ansprüche 37 bis 42,

dadurch gekennzeichnet, dass die Spinnlösung ein Vernetzungsmittel

umfasst. Verfahren nach einem der Ansprüche 37 bis 43,

dadurch gekennzeichnet, dass der Rotor auf ca. 100 bis ca. 140°C

erwärmt wird. Verfahren nach einem der Ansprüche 37 bis 44,

dadurch gekennzeichnet, dass das Gelatinematerial der Fasern des

Wirrgeleges vernetzt wird. Verfahren nach Anspruch 45, dadurch gekennzeichnet,

dass die Vernetzung enzymatisch, unter Verwendung von Komplexbildnern

oder chemisch durchgeführt wird. Verfahren nach Anspruch 46, dadurch gekennzeichnet,

dass die Vernetzung chemisch mittels einem oder mehreren Aldehyden,

insbesondere Formaldehyd, durchgeführt wird. Verfahren nach Anspruch 47, dadurch gekennzeichnet,

dass die Vernetzung zweistufig durchgeführt wird. Verfahren nach einem der Ansprüche 37 bis 48,

dadurch gekennzeichnet, dass ein Spinnrotor verwendet wird, welcher

Spinnöffnungen unterschiedlicher Größe

aufweist, sodass Fasern mit unterschiedlicher mittlerer Dicke resultieren.Beispiel 1:

Herstellung eines Faser-Wirrgeleges

Beispiel 2:

Herstellung eines Zellträgermaterials

Das Wirrgelege wird in einer Gasatmosphäre über

einer 10 Gew.-%igen Formaldehyd-Lösung für ca.

17 h inkubiert. Danach wird das Wirrgelege 48 h bei ca. 50°C

und 70% relativer Feuchte in einem Klimaschrank getempert. Hierbei

wird die Vernetzungsreaktion vervollständigt und der überschüssige

Anteil an nicht verbrauchtem Formaldehyd (Vernetzer) entfernt.Beispiel 3:

Herstellung von zuckerfreier Zuckerwatte

ZITATE ENTHALTEN IN DER BESCHREIBUNG

Zitierte Patentliteratur

(a)

Bereitstellen einer ein Gelatinematerial umfassenden wässrigen

Spinnlösung;

(b) Erwärmen der Spinnlösung

auf eine Spinntemperatur; und

(c) Verarbeiten der erwärmten

Spinnlösung in einer Spinnvorrichtung mit einem Spinnrotor.