High temperature change-fixed insertion diode e.g. trench junction barrier schottky diode, for use in motor vehicle-generator system, has isolating plastic layer overlapping radial inner-lying end area of another isolating plastic layer

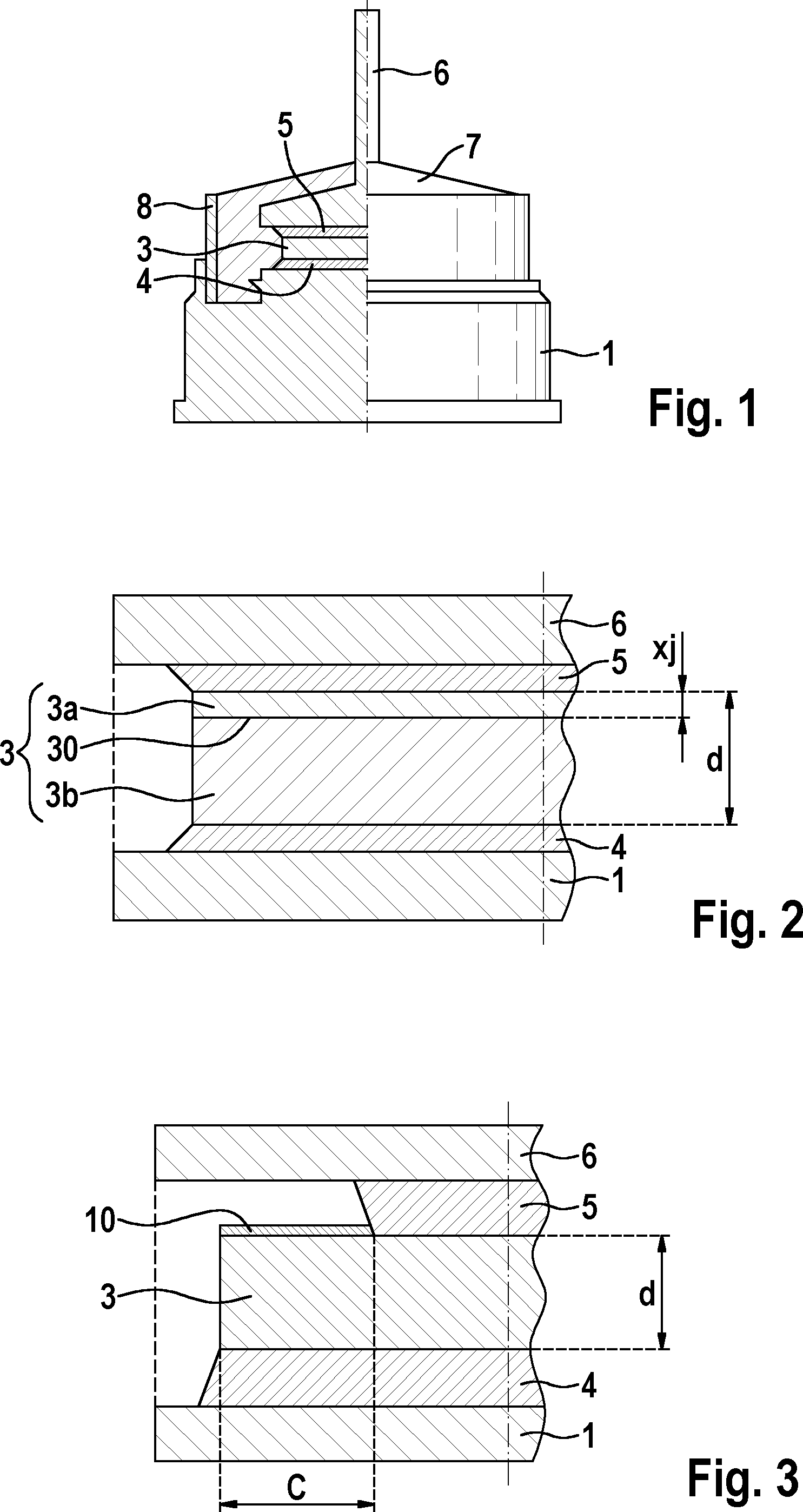

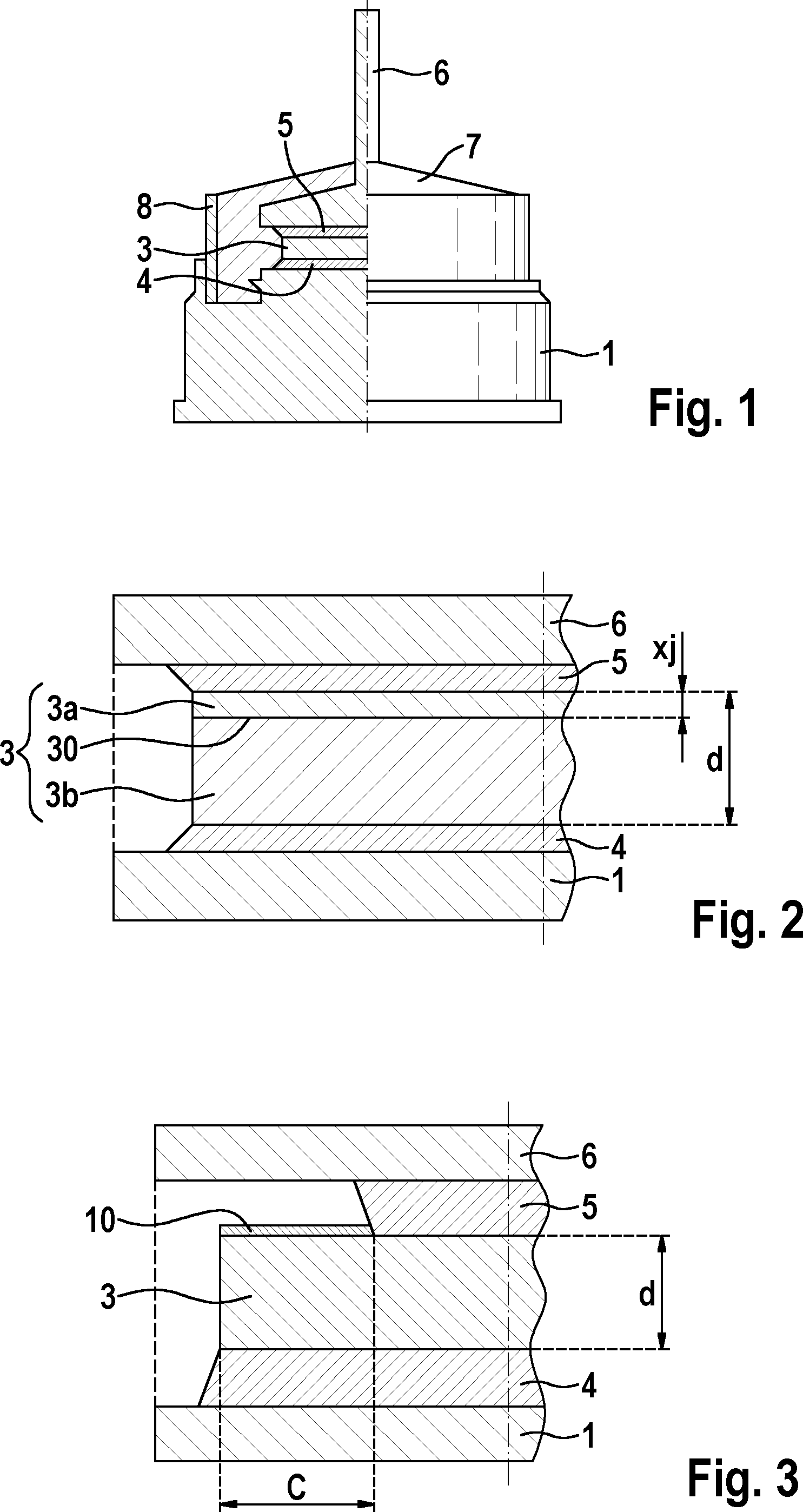

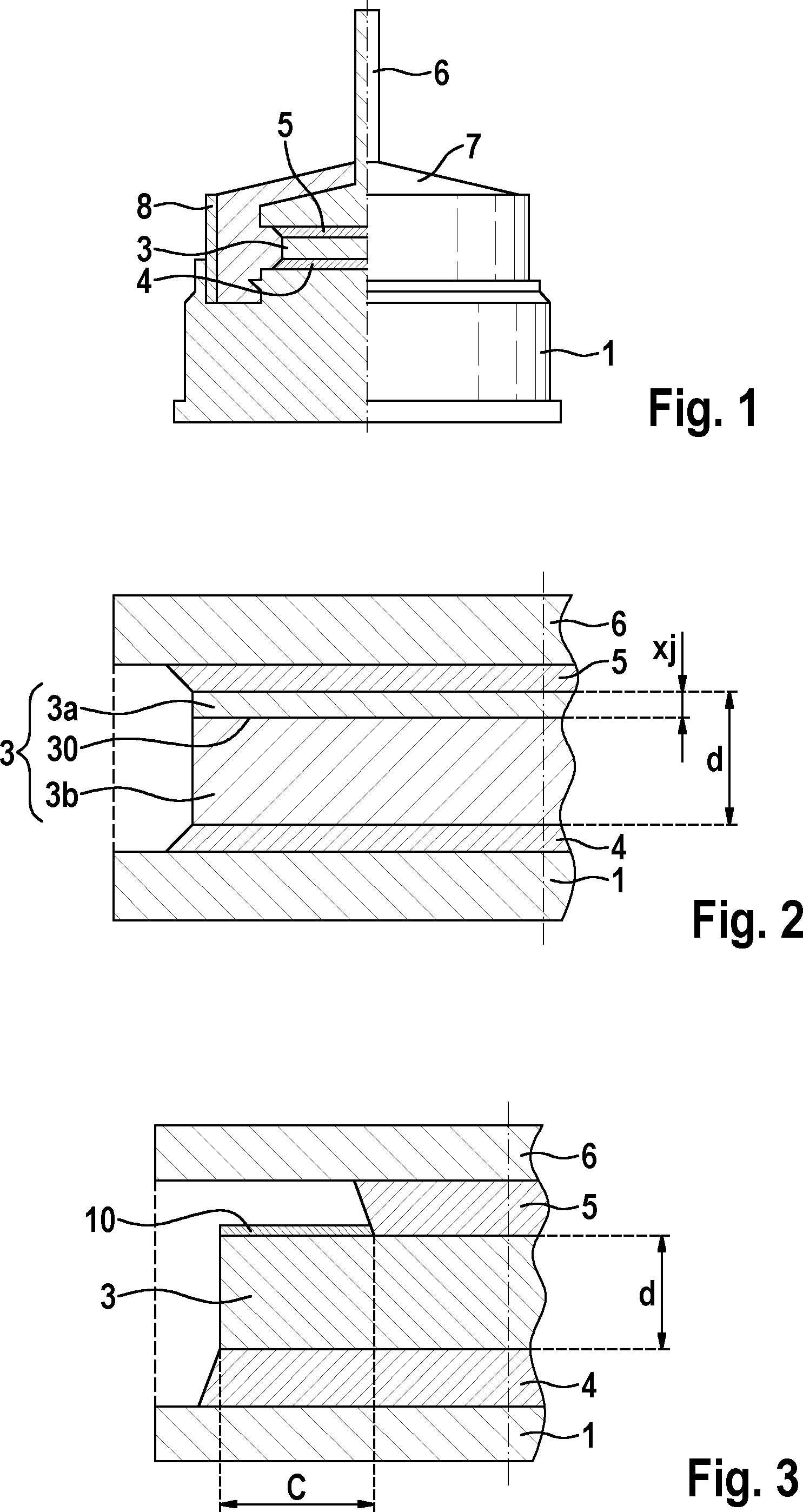

Die Erfindung betrifft eine hoch temperaturwechselfeste Einpressdiode. Eine derartige Diode eignet sich insbesondere als Diode für den Einsatz in Kfz-Generatorsystemen. In Kfz-Generatorsystemen werden zur Gleichrichtung des Wechsel- bzw. Drehstroms meist PN-Dioden aus Silizium eingesetzt. In der Regel werden diese Dioden in spezielle Gehäuse – sogenannte Einpressgehäuse – montiert, wie es aus der Der im Betrieb der Diode entstehende Leistungsabfall wird in Wärme umgewandelt und über das Einpressdiodengehäuse und den Gleichrichter des Generators an die Luft abgeführt. Dadurch steigt die Sperrschichttemperatur Tj der Diode an. So werden bei hohen Generatorströmen und zusätzlich hohen Umgebungstemperaturen an der Diode Sperrschichttemperaturen Tj bis zu 240°C gemessen. In der Praxis werden die Dioden eines Kfz-Generators vielen Temperaturzyklen ausgesetzt. Beispielsweise sollen 3000 Temperaturzyklen mit einer Ausfallrate unter 1% überstanden werden. Verschärft wird die Situation durch vermehrten Einsatz von modernen Start-Stopp- bzw. Rekuperationssystemen, bei denen etwa 0,2–2 Millionen Temperaturzyklen von etwa 40°C bis 80°C, die der mittleren Diodentemperatur überlagert sind, zusätzlich auftreten können. Bei den hohen Temperaturen darf das verwendete Lot 4, 5 nicht aufschmelzen. Deshalb – sowie aus Gründen eines minimalen Lotverschleißes – wird ein Lot verwendet, dessen Schmelztemperatur Ts möglichst weit oberhalb der maximal auftretenden Sperrschichttemperatur Tj liegt. So werden bis heute in der Regel hoch bleihaltige Lote verwendet, deren Solidustemperatur Ts über 300°C liegt. Die in der Diode zusammengefügten Stoffe Silizium, bleihaltiges Lot und Kupfer weisen große Unterschiede in den physikalischen Materialeigenschaften auf. So sind beispielsweise die Ausdehnungskoeffizienten und die Elastizitätsmodule sehr unterschiedlich. Bei Temperaturwechseln treten deshalb hohe mechanische Spannungen auf. Die während den Temperaturhüben in den Bleiloten auftretende mechanische Spannung erreicht und übersteigt dabei schnell die Elastizitätsgrenze des Lots. Dies hat zur Folge, dass das Lot beginnt sich plastisch zu verformen. Dabei kommt es zu einem Vorgang, der als Lotkriechen bezeichnet wird. Im Fall einer Einpressdiode quillt das Lot dabei im Laufe der Zeit aus seiner ursprünglichen Position heraus und kriecht entlang der Kupfer- bzw. Chipseiten weiter. Grundsätzlich tritt der beschriebene Effekt sowohl bei bleihaltigen als auch bei bleifreien Weichloten und bei gewissen Sinterschichten auf. In Tritt nun während des Betriebs mit Temperaturwechselbelastung Lotkriechen auf, kann das Lot entlang der Chipkanten kriechen. Insbesondere für den Fall, dass die Eindringtiefe xj klein ist, kann das Lot 5 leicht die Zone 3a überbrücken. Wenn das Lot 5 über die Zone 3a am Chiprand über den PN-Übergang 30 bis zum Bereich 3b wandert, ist die Diode kurzgeschlossen. In der Dies ist in In Eine Einpressdiode mit den im Anspruch 1 angegebenen Merkmalen weist demgegenüber den Vorteil auf, dass ein Auslaufen der Verbindungsschicht beim Herstellen von Einpressdioden verhindert wird, dass ein Kriechen der Verbindungsschicht erschwert ist und dass die Temperaturwechselfestigkeit der Einpressdiode weiter erhöht ist. Diese Vorteile werden im Wesentlichen dadurch erreicht, dass bei einer Einpressdiode, die einen durch eine Verbindungsschicht zwischen einem Sockel und einem Kopfdraht befestigten Halbleiterchip aufweist, wobei die Verbindungsschicht zumindest auf der Chipvorderseite relativ zum Chipaußenrand umlaufend zurückgezogen ist und wobei sich über dem verbindungsschichtfreien Bereich des Halbleiterchips eine erste vollständig umlaufende, isolierende Kunststoffschicht befindet, eine zweite vollständig umlaufende, isolierende Kunststoffschicht vorgesehen ist, die den radial innenliegenden Endbereich der ersten Kunststoffschicht überlappt. Vorteilhafte Ausgestaltungen und Weiterbildungen der Erfindung sowie weitere Vorteile der Erfindung ergeben sich aus deren nachfolgender, beispielhafter Erläuterung anhand der Die Erfinder haben erkannt, dass bei einer Produktion von Einpressdioden, wie sie in der Diese Überlappung der Lotschicht 5 über die isolierende Schicht 10 kann auf unterschiedliche Ursachen zurückgeführt werden. Dazu gehören beispielsweise ein Ausüben von Druck auf den Kopfdraht während des Lötens, Streuungen im Lötprozess, Schwankungen der Oberflächengüte des Sockels 1 oder des Kopfdrahtes 6 (siehe Bei einer Einpressdiode mit den erfindungsgemäßen Merkmalen wird in vorteilhafter Weise ein Auftreten von herausgedrücktem Lot verringert und in vielen Fällen sogar ganz verhindert. Des Weiteren wird die Anfälligkeit gegenüber Prozessschwankungen bei einer Herstellung von Einpressdioden verringert. Ferner wird die Temperaturwechselfestigkeit gegenüber bekannten Einpressdioden weiter erhöht. Die Die erste Kunststoffschicht 10 weist beispielsweise eine Dicke im Bereich von 1 µm bis 2 µm auf. Die zweite Kunststoffschicht 11 ist mit einer Breite F auf dem Wafer abgeschieden. Sie überlappt die erste Kunststoffschicht 10 um die Strecke (F-E) sowie eine vorgesehene, aber nicht eingezeichnete lötfähige Chipmetallisierung um eine Weite E. Die zweite Kunststoffschicht 11 besteht vorzugsweise aus Polyimid. Sie kann beispielsweise eine Dicke, die im Bereich zwischen 5 µm und 10 µm liegt, eine Breite F von 240 µm und einen Überlappungsbereich mit der lötfähigen Metallisierung E von 50 µm aufweisen. Alternativ zu Polyimid kann die zweite Kunststoffschicht 11 auch aus einem anderen temperaturfesten Hochleistungskunststoff bestehen. Die nicht eingezeichnete Metallisierung auf der Vorderseite des Halbleiterchips kann sich auch wieder etwas über die dielektrische Schicht 10 erstecken. Wesentlich ist, dass sie mit einer Weite E von der Polyimidschicht 11 überlappt wird. Die Breite F weist im Allgemeinen einen Wert auf, der größer ist als die Lotschichtdicke dL. Wird beim Lötprozess das Lot innerhalb der vollständig umlaufenden Polyimidschicht 11, die einen vollständig umlaufenden Ring bildet, platziert und aufgeschmolzen, wird das Lot während des Lötprozesses sicher im Bereich innerhalb der Polyimid-Umschließung gehalten. Ein Auslaufen des Lotes wird mittels der erfindungsgemäßen Maßnahme sicher verhindert. Der Lötprozess ist deswegen wesentlich weniger anfällig gegenüber Schwankungen. Beispielsweise kann auch bei zu hohen Löttemperaturen das übliche Auslaufen des Lots unterdrückt werden. Eine Verbesserung der Lötqualität durch Einführung eines Polyimidrings wirkt sich in einer deutlichen Verbesserung des Temperaturwechselverhaltens aus. In Eine zweite Ausführungsform der Erfindung ist in der Grundsätzlich können auch weitere durch einen Abstand getrennte Schichten analog zur Schicht 12 aufgebracht sein, so dass beispielsweise drei oder vier vollständig umlaufende Schichten aus einem Hochleistungskunststoff am Rand des Chips vorliegen. In allen erfindungsgemäßen Anordnungen ist es vorteilhaft, dass die zweite umlaufende Kunststoffschicht 11 bzw. die weiteren Kunststoffschichten 12 nicht exakt am Chiprand enden, sondern in einem gewissen Abstand vom Chiprand. Beispielsweise beträgt im Fall des Ausführungsbeispiels nach Nach alledem wird durch die vorliegende Erfindung eine Einpressdiode bereitgestellt, bei welcher eine zweite, vollständig umlaufende, isolierende Kunststoffschicht auf dem Halbleiterchip derart aufgebracht ist, dass ein am Chiprand auftretendes Auslaufen des Lotes beim Lötprozess verhindert wird, ein Lotkriechen erschwert ist und die Temperaturwechselfestigkeit der Einpressdiode erhöht ist. Dabei kann anstelle der beschriebenen Lotschicht 5 auch eine Sinterschicht als Verbindungsschicht verwendet werden. Bei der Einpressdiode handelt es sich beispielsweise um eine Schottkydiode, insbesondere eine Trench-MOS-Barrier-Schottky-Diode oder um eine Trench-Junction-Barrier-Schottky-Diode. Als Halbleitermaterial kann neben Silizium auch ein Wide Band Gap Halbleiter verwendet werden, insbesondere Halbleitermaterialien aus SiC oder GaN. Einpressdioden gemäß der Erfindung können insbesondere als Gleichrichterdioden in Wechselstromgeneratoren, als besonders temperaturwechselfeste Gleichrichterdioden in Wechselstromgeneratoren mit Rekuperationsbetrieb oder als besonders temperaturwechselfeste Bypass-Dioden in Solarmodulen Verwendung finden. Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen. The diode (1) has a semiconductor chip (3) fixed between a socket and a head wire (6) by an interconnection layer i.e. solder layer (5), and made from semiconductor material e.g. silicon carbide or gallium nitride. The layer is arranged on a chip front side relative to a chip outer edge, and a circulating, isolating plastic layer (10) is arranged above an interconnection layer-free area of the chip. Another completely circulating, isolating plastic layer (11) overlaps a radial inner-lying end area of the former plastic layer, where the latter plastic layer is made from polyimide. Einpressdiode, die einen durch eine Verbindungsschicht zwischen einem Sockel und einem Kopfdraht befestigten Halbleiterchip aufweist, wobei die Verbindungsschicht zumindest auf der Chipvorderseite relativ zum Chipaußenrand umlaufend zurückgezogen ist und wobei sich über dem verbindungsschichtfreien Bereich des Halbleiterchips eine erste umlaufende, isolierende Kunststoffschicht befindet, dadurch gekennzeichnet, dass eine zweite vollständig umlaufende, isolierende Kunststoffschicht (11) vorgesehen ist, die den radial innenliegenden Endbereich der ersten Kunststoffschicht (10) überlappt. Einpressdiode nach Anspruch 1, dadurch gekennzeichnet, dass die zweite Kunststoffschicht (11) aus einem Hochleistungskunststoff besteht. Einpressdiode nach Anspruch 2, dadurch gekennzeichnet, dass die zweite Kunststoffschicht (11) aus Polyimid besteht. Einpressdiode nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die zweite Kunststoffschicht (11) eine größere Schichtdicke als die erste Kunststoffschicht (10) aufweist. Einpressdiode nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass sie weitere umlaufende, isolierende Kunststoffschichten (12) aufweist, deren Schichtdicke größer ist als die Schichtdicke der ersten Kunststoffschicht (10). Einpressdiode nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Schichtdicke der zweiten und jeder weiteren Kunststoffschicht im Bereich zwischen 3 µm und 20 µm liegt. Einpressdiode nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Weite (F) der zweiten Kunststoffschicht größer ist als die Dicke (dL) der Verbindungsschicht (5). Einpressdiode nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die zweite und/oder eine der weiteren Kunststoffschichten (11, 12) vollständig auf der ersten Kunststoffschicht (10) positioniert ist. Einpressdiode nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass als Halbleitermaterial Silizium oder ein Wide Band Gap Halbleiter verwendet ist. Einpressdiode nach Anspruch 9, dadurch gekennzeichnet, dass als Halbleitermaterial SiC oder GaN verwendet ist. Einpressdiode nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Verbindungsschicht eine Lotschicht oder eine Sinterschicht ist. Einpressdiode nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Einpressdiode eine Schottkydiode ist. Einpressdiode nach Anspruch 12, dadurch gekennzeichnet, dass als Schottky-Diode eine Trench-MOS-Schottky-Diode oder eine Trench-Junction-Barrier-Schottky-Diode verwendet ist. Stand der Technik

Offenbarung der Erfindung

ZITATE ENTHALTEN IN DER BESCHREIBUNG

Zitierte Patentliteratur