Mikrofongehäuse für vollummantelte asic und drähte

Diese Anmeldung beansprucht den Vorteil und die Priorität der am 25. Mai 2017 eingereichten In einem Mikro-Elektromechanischen-System (MEMS) -Mikrofon umfasst eine MEMS-Düse wenigstens eine Membran und wenigstens eine Rückplatte. Die MEMS-Düse wird von einem Boden oder Substrat getragen und von einem Gehäuse (beispielsweise einem Becher oder einer Abdeckung mit Wänden) umschlossen. Eine Öffnung kann sich durch das Substrat (für eine Unten-Öffnungs-Vorrichtung) oder durch die Oberseite des Gehäuses (für eine Oben-Öffnungs-Vorrichtung) erstrecken. Die Schallenergie durchläuft die Öffnung, bewegt die Membran und erzeugt ein sich änderndes elektrisches Potential der Rückwand, das ein elektrisches Signal erzeugt. Mikrofone werden in verschiedenen Arten von Geräten wie PCs oder Mobiltelefonen eingesetzt. In einer Ausführungsform umfasst eine Mikrofonvorrichtung ein Substrat mit einer ersten Oberfläche und einem in der ersten Oberfläche ausgebildeten Hohlraum. Die Vorrichtung umfasst auch einen Mikroelektromechanisches-System (MEMS) -Wandler, der auf dem Substrat außerhalb des Hohlraums montiert ist, und eine anwendungsspezifische integrierte Schaltung (ASIC), die auf dem Substrat innerhalb des Hohlraums montiert ist. Die Vorrichtung umfasst auch einen ersten Satz von Drähten, die den MEMS-Wandler elektrisch mit der ASIC verbinden, und einen zweiten Satz von Drähten, die die ASIC elektrisch mit einem Leiter auf dem Substrat innerhalb des Hohlraums verbinden. Die Vorrichtung umfasst des Weiteren ein Ummantelungsmaterial, das die ASIC vollständig bedeckt und den zweiten Kabelsatz wenigstens teilweise bedeckt. In einer oder mehreren Ausführungsformen deckt das Ummantelungsmaterial sowohl die ASIC als auch den zweiten Kabelsatz vollständig ab. In einer oder mehreren Ausführungsformen umfasst das Substrat des Weiteren eine Plattform, die sich an einem Umfang des Hohlraums befindet und auf der der MEMS-Wandler auf der Plattform montiert ist. In einer oder mehreren Ausführungsformen wird die Plattform über die erste Oberfläche des Substrats angehoben. In einer oder mehreren Ausführungsformen umschließt die Plattform den gesamten Umfang der Kavität. In einer oder mehreren Ausführungsformen trennt die Plattform den Hohlraum von einer Abdeckungshaftfläche, die zur Aufnahme einer Abdeckung strukturiert ist. In einer oder mehreren Ausführungsformen ist der MEMS-Wandler auf der ersten Oberfläche montiert. In einer oder mehreren Ausführungsformen umfasst das Ummantelungsmaterial Epoxidharz. In einer oder mehreren Ausführungsformen ist der erste Satz von Drähten wenigstens teilweise durch das Ummantelungsmaterial abgedeckt. In einer oder mehreren Ausführungsformen definiert das Substrat eine Öffnung an einem Abschnitt des Substrats, über dem der MEMS-Wandler montiert ist. In einer oder mehreren Ausführungsformen umfasst das Substrat eine die ASIC umgebende Wand, und wobei die erste Oberfläche eine Oberseite der Wand bildet. In einer oder mehreren Ausführungsformen umfasst die Mikrofonvorrichtung auch einen elektrisch leitfähigen Hitzeschild, der innerhalb des Ummantelungsmaterials angeordnet ist und die ASIC wenigstens teilweise bedeckt. In einer oder mehreren Ausführungsformen ist der Hitzeschild elektrisch mit einer auf dem Substrat angeordneten Grundplatte verbunden. In einer oder mehreren Ausführungsformen umfasst der Hitzeschild wenigstens eines aus Aluminium, Kupfer, Gold oder Silber. In einer Ausführungsform umfasst ein Verfahren zur Herstellung einer Mikrofonvorrichtung das Bereitstellen eines Substrats mit einer ersten Oberfläche. Das Verfahren umfasst des Weiteren das Bilden eines Hohlraums in der ersten Oberfläche des Substrats. Das Verfahren umfasst auch die Montage eines Mikroelektromechanisches-System (MEMS) -Wandlers auf dem Substrat außerhalb des Hohlraums. Das Verfahren umfasst zusätzlich die Montage einer anwendungsspezifischen integrierten Schaltung (ASIC) auf dem Substrat innerhalb des Hohlraums. Das Verfahren umfasst des Weiteren das Installieren eines ersten Satzes von Drähten, die den MEMS-Wandler elektrisch mit der ASIC verbinden, und das Installieren eines zweiten Satzes von Drähten, die die ASIC elektrisch mit einem Leiter auf dem Substrat innerhalb des Hohlraums verbinden. Das Verfahren umfasst auch das Aufbringen eines Ummantelungsmaterials in den Hohlraum, so dass das Ummantelungsmaterial die ASIC vollständig bedeckt und wenigstens teilweise den zweiten Satz von Drähten bedeckt. In einer oder mehreren Ausführungsformen umfasst das Aufbringen des Ummantelungsmaterials in den Hohlraum das Aufbringen des Ummantelungsmaterials in den Hohlraum, so dass das Ummantelungsmaterial sowohl die ASIC als auch den zweiten Kabelsatz vollständig abdeckt. In einer oder mehreren Ausführungsformen umfasst das Verfahren des Weiteren das Bilden einer Plattform auf dem Substrat an einem Umfang des Hohlraums, und wobei die Montage des MEMS-Wandlers auf dem Substrat die Montage des MEMS-Wandlers auf der Plattform umfasst. In einer oder mehreren Ausführungsformen wird die Plattform über die erste Oberfläche des Substrats angehoben. In einer oder mehreren Ausführungsformen umfasst das Bilden der Plattform das Bilden der Plattform, um den gesamten Umfang des Hohlraums zu umgeben. In einer oder mehreren Ausführungsformen umfasst das Bilden der Plattform das Bilden der Plattform, so dass die Plattform den Umfang des Hohlraums von einer Abdeckungsmontagefläche trennt, die strukturiert ist, um eine Abdeckung aufzunehmen. In einer oder mehreren Ausführungsformen umfasst die Montage des MEMS-Wandlers die Montage des MEMS-Wandlers über der ersten Oberfläche des Substrats. In einer oder mehreren Ausführungsformen umfasst das Aufbringen des Ummantelungsmaterials das Aufbringen des Ummantelungsmaterials, so dass der erste Satz von Drähten teilweise durch das Ummantelungsmaterial abgedeckt ist. In einer oder mehreren Ausführungsformen umfasst das Verfahren des Weiteren das Bilden einer Wand auf dem Substrat, wobei die Wand die ASIC umgibt, wobei eine Oberseite der Wand die erste Oberfläche des Substrats ist. In einer oder mehreren Ausführungsformen ist das Ummantelungsmaterial eine erste Schicht aus Ummantelungsmaterial, und das Verfahren umfasst des Weiteren das Aufbringen eines leitenden Materials über der ersten Schicht aus Ummantelungsmaterial und das Aufbringen einer zweiten Schicht aus Ummantelungsmaterial über dem leitenden Material. In einer oder mehreren Ausführungsformen umfasst das Aufbringen des leitenden Materials über der ersten Schicht des Ummantelungsmaterials das Aufbringen von wenigstens einem der leitenden Metallpartikel in Nanogröße, die in einer Lösung oder einer metallorganischen Lösung suspendiert sind, unter Verwendung eines Strahls oder Mikrosprays über der ersten Schicht des Ummantelungsmaterials. In einer Ausführungsform umfasst eine Mikrofonvorrichtung ein Substrat mit einer ersten Oberfläche. Die Mikrofonvorrichtung umfasst auch eine Wand, die auf der ersten Oberfläche ausgebildet ist, wobei die Wand wenigstens teilweise einen ersten Abschnitt der ersten Oberfläche umgibt. Die Mikrofonvorrichtung umfasst des Weiteren einen MEMS-Wandler, der auf dem Substrat außerhalb des ersten Abschnitts der ersten Oberfläche montiert ist, und einer ASIC, der auf dem Substrat und innerhalb des ersten Abschnitts der Oberfläche montiert ist. Die Mikrofonvorrichtung umfasst zusätzlich einen ersten Satz von Kabeln, die den MEMS-Wandler mit der ASIC verbinden, und einen zweiten Satz von Kabeln, die die ASIC mit einem Leiter auf dem Substrat innerhalb des Hohlraums verbinden. Die Mikrofonvorrichtung umfasst auch ein Ummantelungsmaterial, das über dem ersten Abschnitt aufgebracht ist, der wenigstens teilweise von der Wand umgeben ist und die ASIC vollständig bedeckt und wenigstens teilweise den zweiten Kabelsatz bedeckt. In einer oder mehreren Ausführungsformen ist eine Höhe der ASIC größer als eine Höhe der Wand. In einer oder mehreren Ausführungsformen werden sowohl die Wand als auch das Substrat aus verschiedenen Materialien gebildet. In einer oder mehreren Ausführungsformen werden die Wand und das Substrat aus verschiedenen Materialien gebildet. In einer oder mehreren Ausführungsformen umfasst die Wand ein Lötmaskenmaterial. In einer oder mehreren Ausführungsformen umfasst die Mikrofonvorrichtung auch einen elektrisch leitfähigen Hitzeschild, der innerhalb des Ummantelungsmaterials angeordnet ist und die ASIC wenigstens teilweise bedeckt. In einer oder mehreren Ausführungsformen ist der Hitzeschild elektrisch mit einer auf dem Substrat angeordneten Grundplatte verbunden. In einer oder mehreren Ausführungsformen umfasst der Hitzeschild wenigstens eines aus Aluminium, Kupfer, Gold oder Silber. Die vorstehende Zusammenfassung dient nur zur Veranschaulichung und soll in keiner Weise einschränkend sein. Zusätzlich zu den oben beschriebenen illustrativen Aspekten, Ausführungsformen und Merkmalen werden weitere Aspekte, Ausführungsformen und Merkmale anhand der folgenden Zeichnungen und der detaillierten Beschreibung deutlich. Das Vorstehende und andere Merkmale der vorliegenden Offenbarung werden aus der folgenden Beschreibung und den beigefügten Ansprüchen in Verbindung mit den beigefügten Zeichnungen besser ersichtlich. Da diese Zeichnungen nur mehrere Ausführungsformen gemäß der Offenbarung darstellen und daher nicht als Einschränkung des Umfangs anzusehen sind, wird die Offenbarung durch die Verwendung der beigefügten Zeichnungen mit zusätzlicher Spezifität und Detaillierung beschrieben.

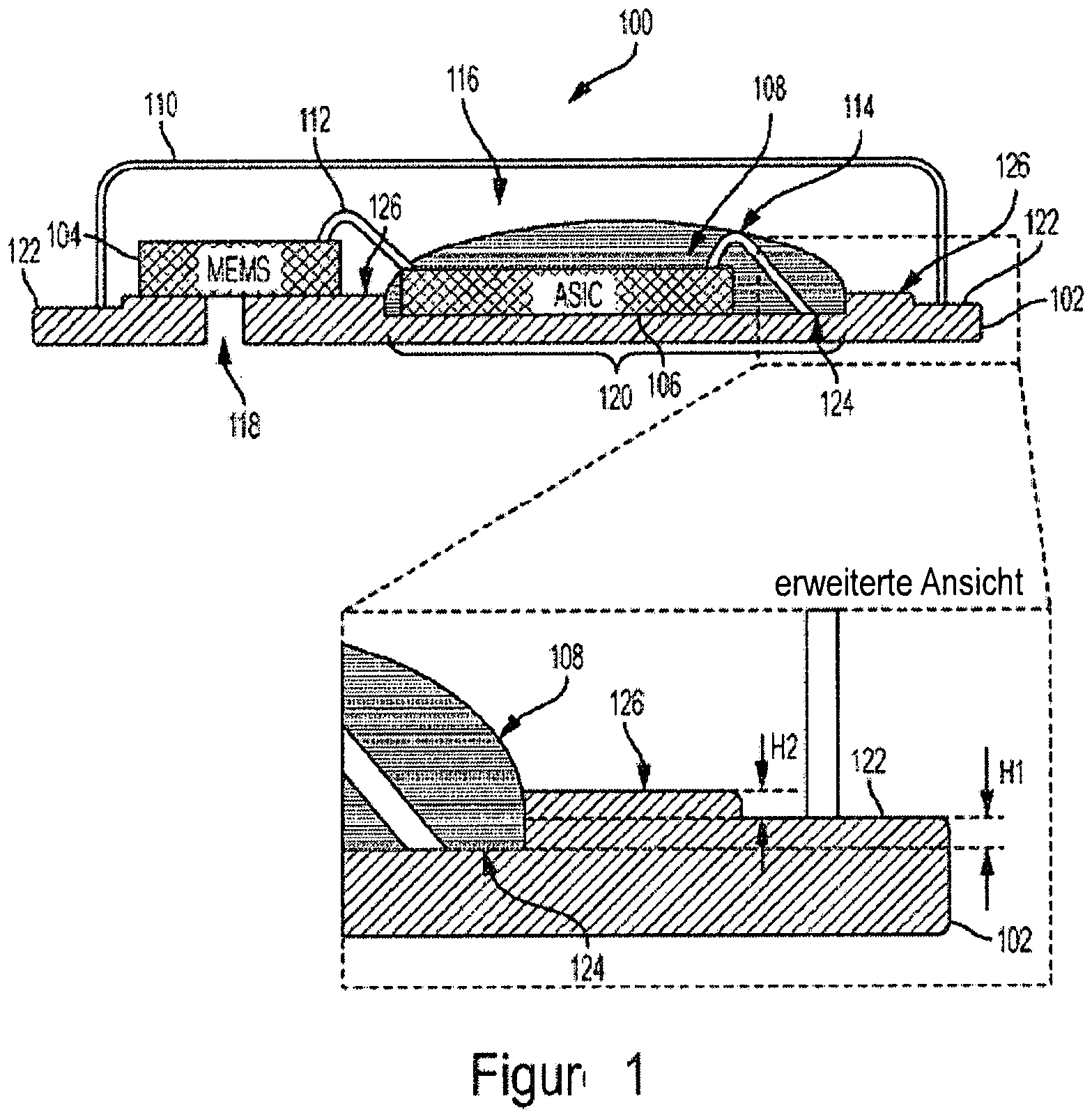

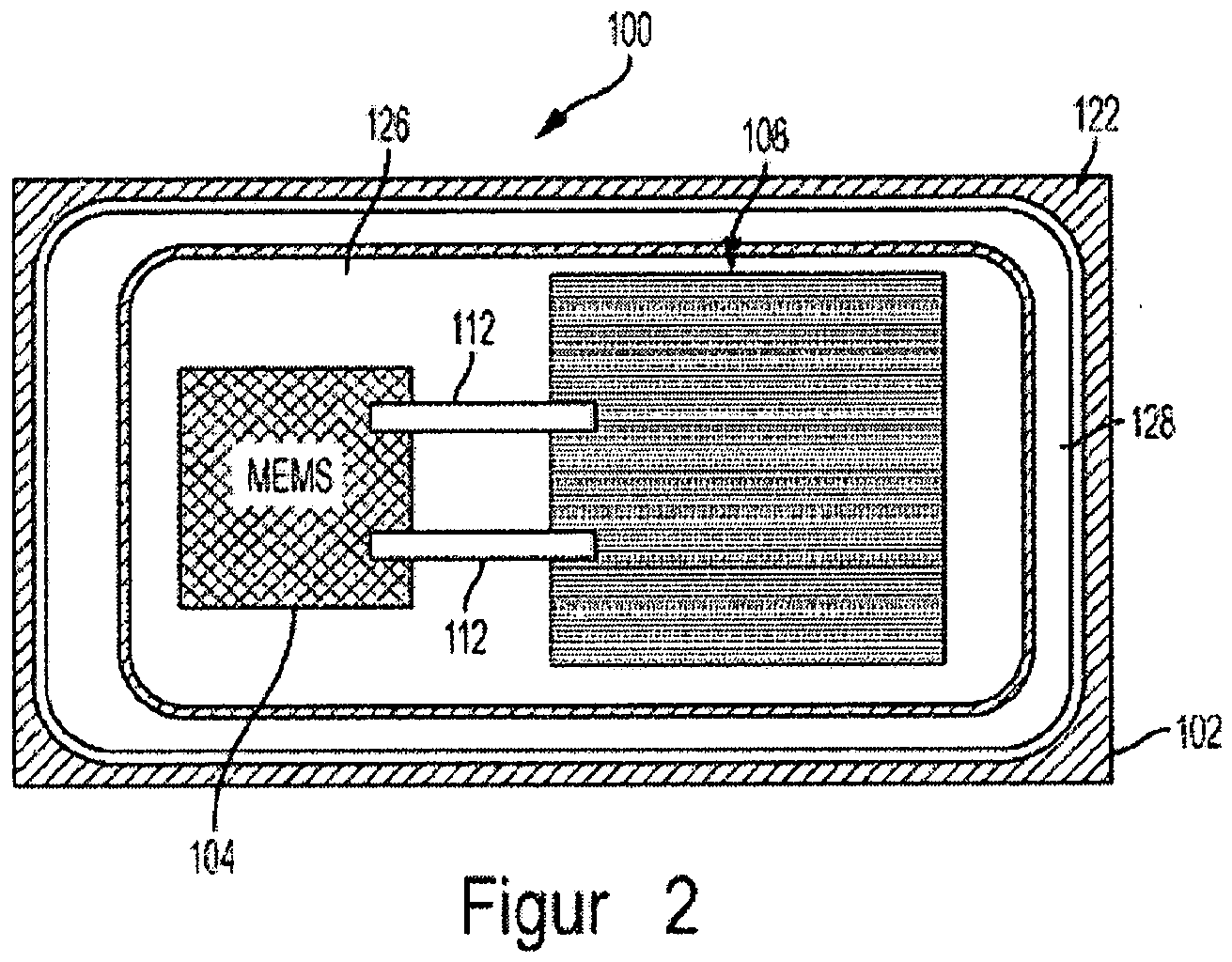

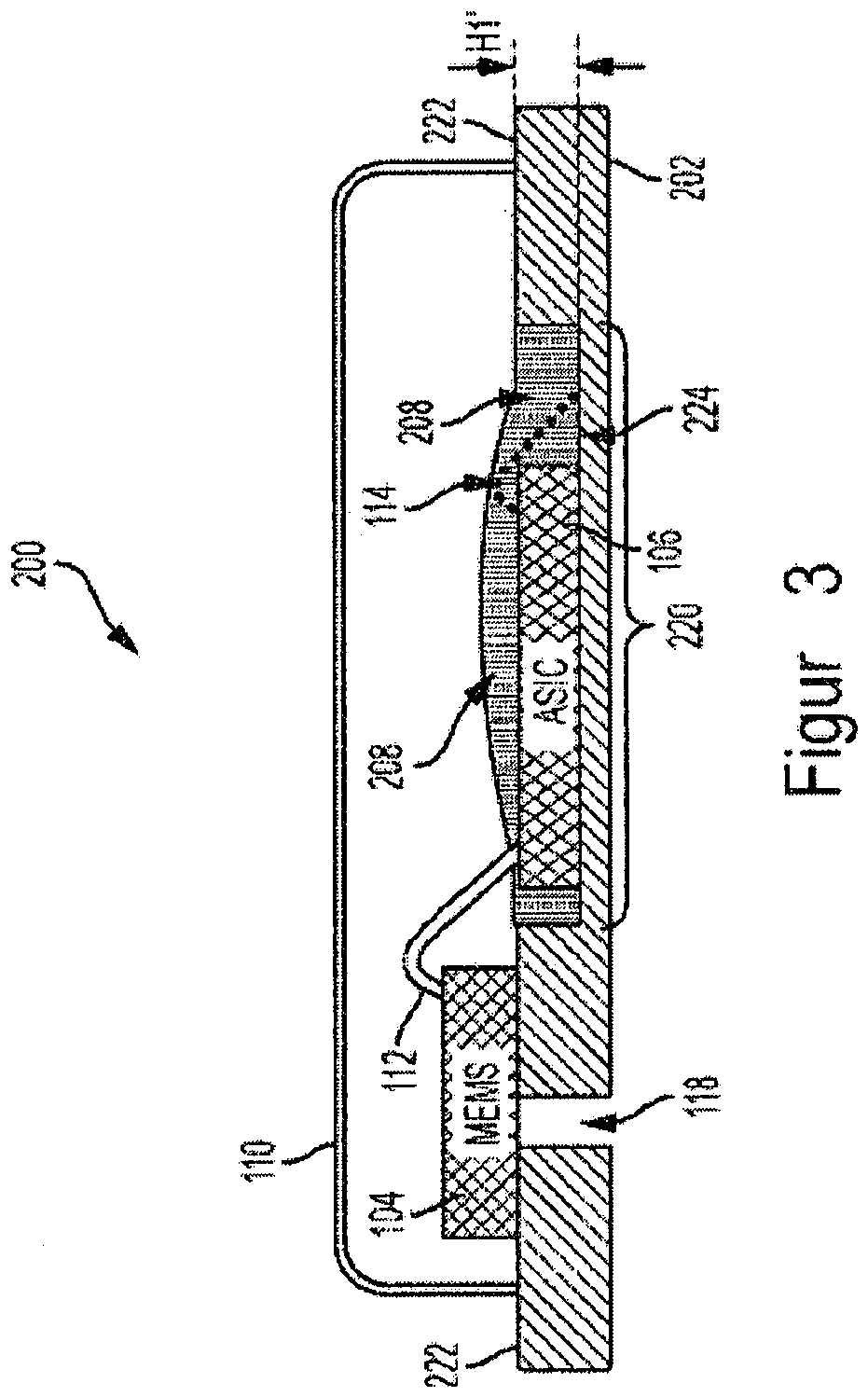

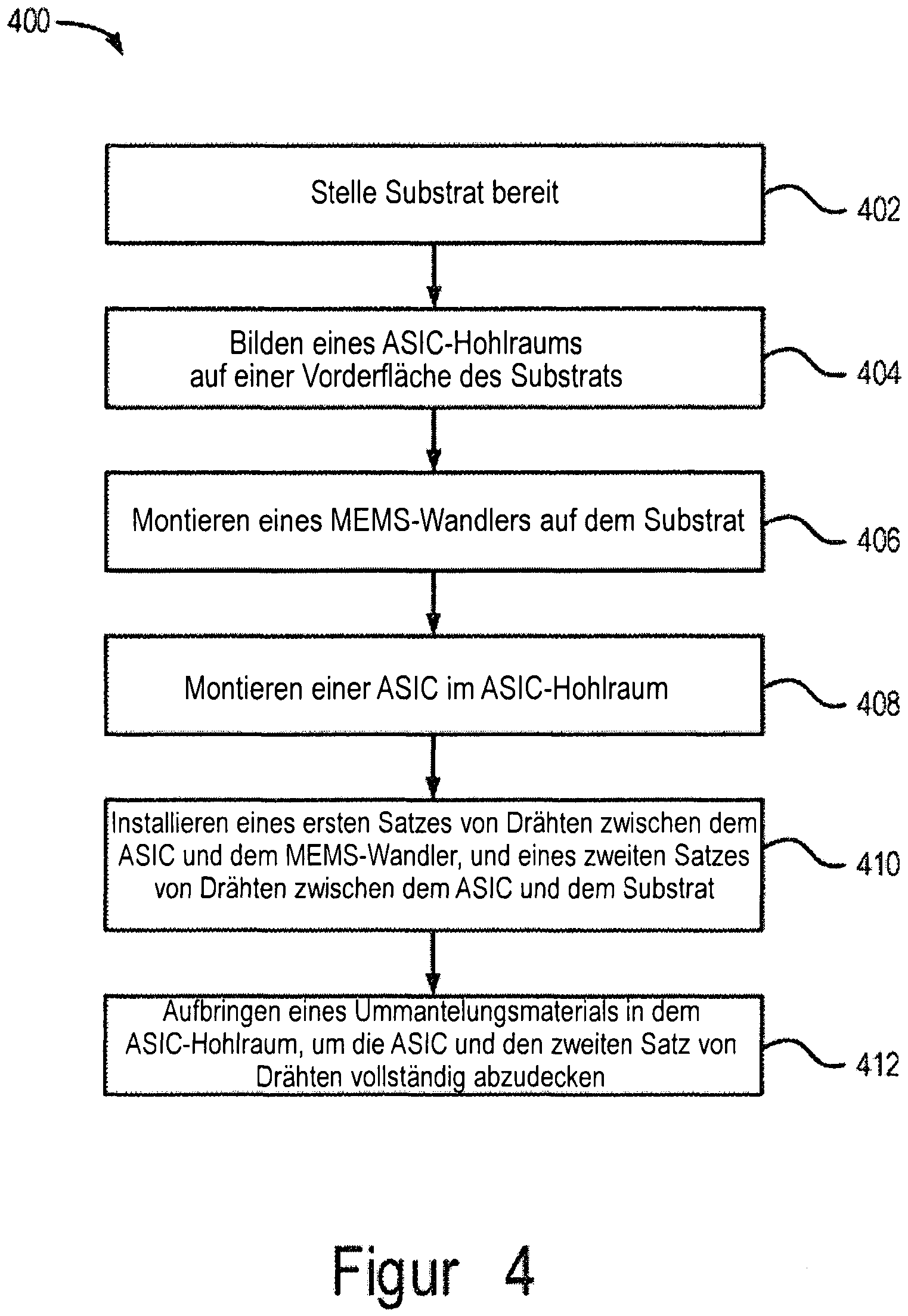

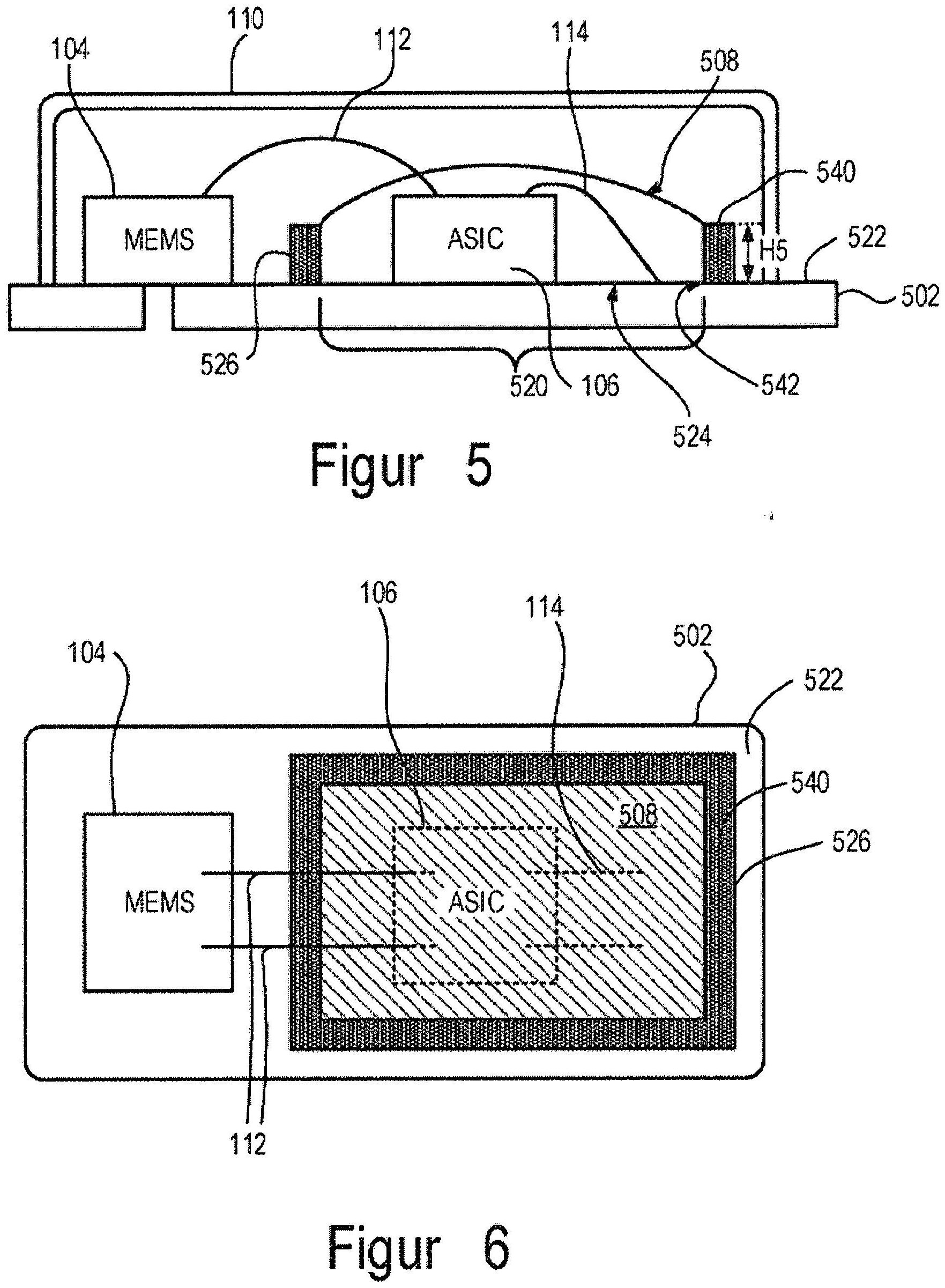

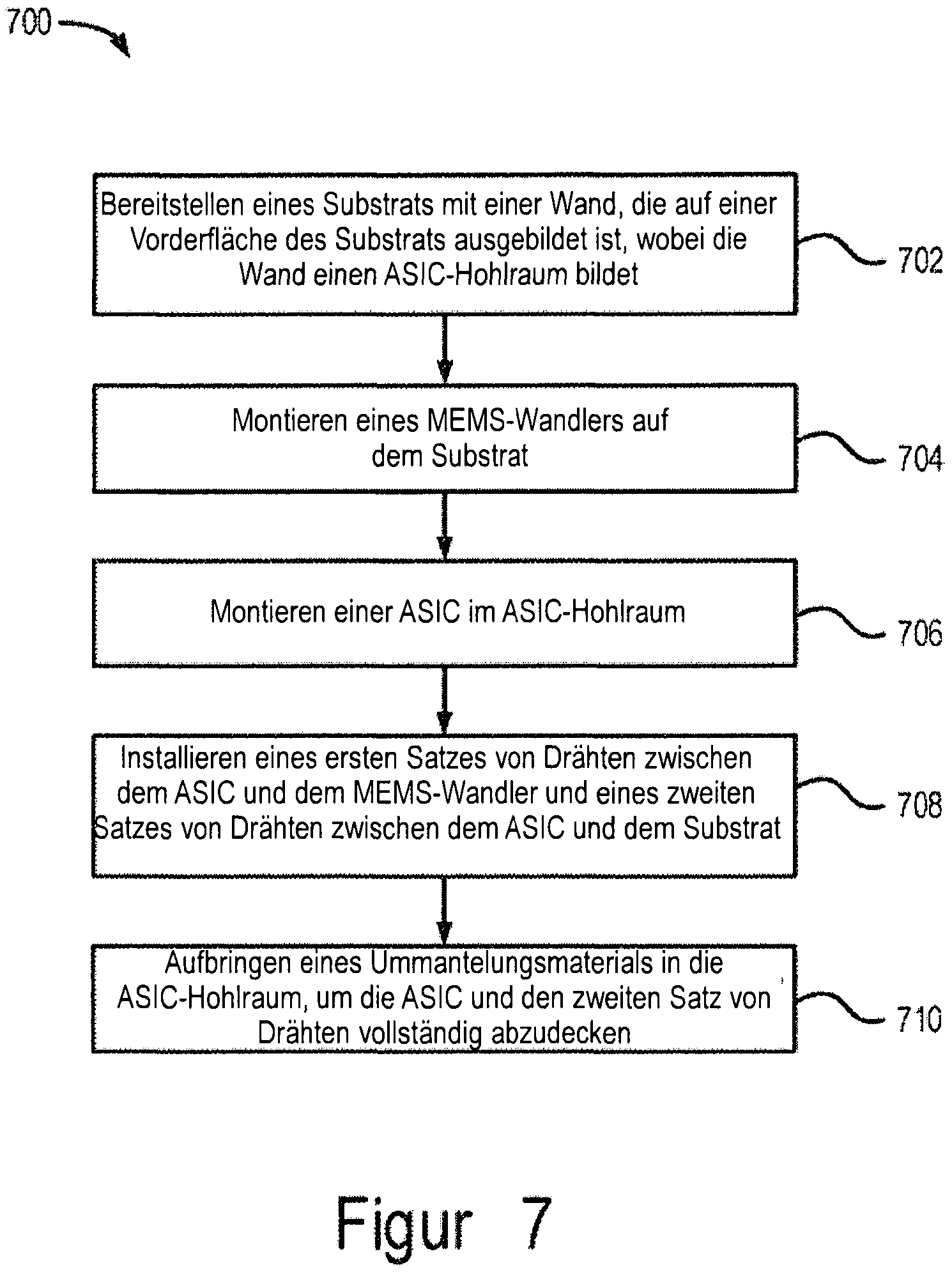

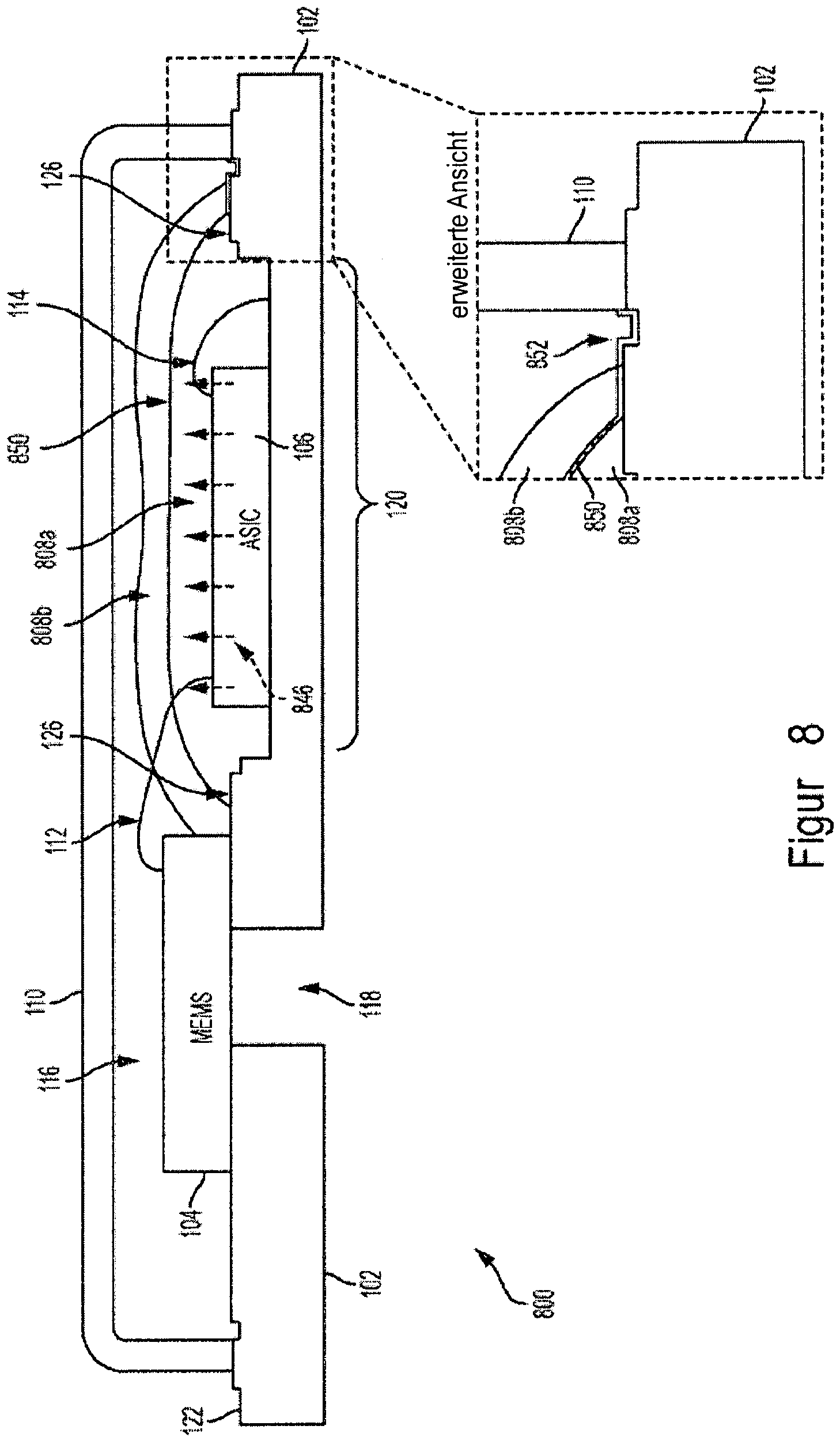

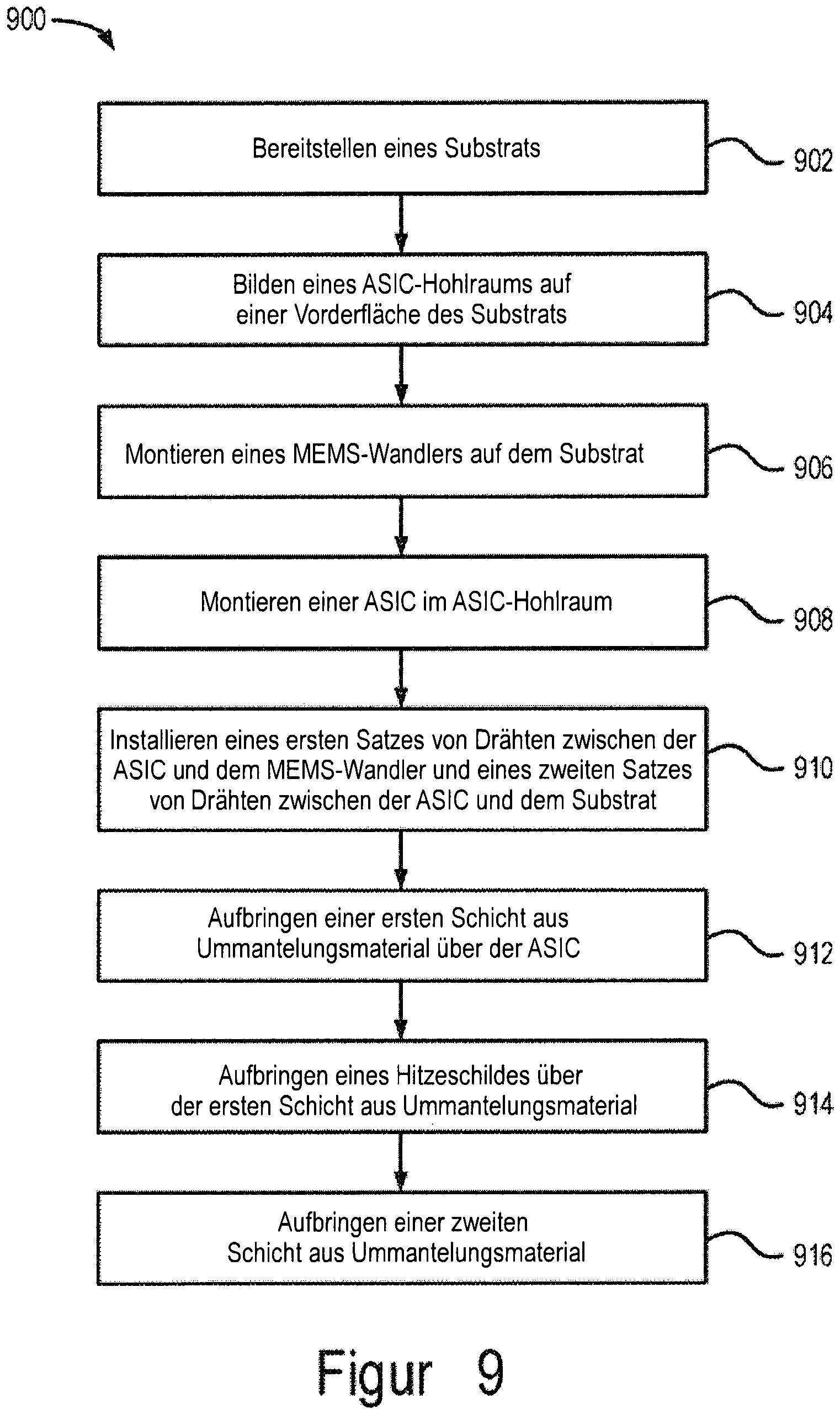

In der folgenden ausführlichen Beschreibung wird auf die beigefügten Zeichnungen verwiesen, die einen Teil davon bilden. In den Zeichnungen identifizieren ähnliche Symbole typischerweise ähnliche Komponenten, sofern der Kontext nichts anderes vorschreibt. Die in der ausführlichen Beschreibung, den Zeichnungen und Ansprüchen beschriebenen veranschaulichenden Ausführungsformen sind nicht als einschränkend zu verstehen. Andere Ausführungsformen können verwendet und andere Änderungen vorgenommen werden, ohne vom Geist oder Umfang des hier vorgestellten Gegenstands abzuweichen. Es wird leicht verständlich sein, dass die Aspekte der vorliegenden Offenbarung, wie hierin allgemein beschrieben und in den Figuren veranschaulicht, in einer Vielzahl von verschiedenen Konfigurationen angeordnet, ersetzt, kombiniert und gestaltet werden können, die alle explizit in Betracht gezogen werden und Teil dieser Offenbarung sind. Die vorliegende Offenbarung beschreibt Vorrichtungen und Techniken zur Verbesserung der Robustheit von Mikrofonvorrichtungen, wie beispielsweise solche mit Mikroelektromechanisches-System (MEMS) -Wandlern. In einigen Ausführungsformen reduzieren die in der vorliegenden Offenbarung beschriebenen Vorrichtungen und Techniken das Risiko einer Beschädigung des MEMS-Wandlers durch die Verwendung eines Ummantelungsmaterials, das zur Abdeckung anderer Komponenten der Mikrofonvorrichtung verwendet wird. In einigen Ausführungsformen wird der Hochfrequenzgang des MEMS-Wandlers verbessert, beispielsweise durch Reduzierung des Rauschens über einen oder mehrere Frequenzbereiche. In einer oder mehreren Ausführungsformen wird ein Ummantelungsmaterial über eine anwendungsspezifische integrierte Schaltung und einen Satz von Drähten aufgebracht, so dass das Ummantelungsmaterial die anwendungsspezifische integrierte Schaltung und/oder den Satz von Drähten vollständig abdeckt. In einer oder mehreren Ausführungsformen ist der MEMS-Wandler auf einer erhöhten Plattform eines Substrats montiert, das den MEMS-Wandler weiter vom Ummantelungsmaterial isolieren kann. In einer oder mehreren Ausführungsformen kann die Mikrofonvorrichtung einen Hitzeschild innerhalb des Ummantelungsmaterials umfassen, der die ASIC wenigstens teilweise bedeckt und die vom ASIC erzeugte Wärmestrahlung reflektiert. Der MEMS-Wandler 104 kann eine leitende Membran umfassen, die in einer Abstandsbeziehung zu einer leitenden Rückplatte positioniert ist. Die Membran ist so konfiguriert, dass sie sich in Bezug auf die Rückplatte als Reaktion auf einfallende akustische Signale bewegt. Die Bewegung der Membran in Bezug auf die Rückwand bewirkt, dass sich eine dem MEMS-Wandler 104 zugeordnete Kapazität ändert. Die Kapazitätsänderung des MEMS-Wandlers 104 als Reaktion auf die akustischen Signale kann gemessen und in ein entsprechendes elektrisches Signal umgewandelt werden. Das ASIC 106 kann ein Gehäuse umfassen, das eine analoge und/oder digitale Schaltung zur Verarbeitung der vom MEMS-Wandler 104 empfangenen elektrischen Signale umfasst. In einer oder mehreren Ausführungsformen kann die ASIC 106 ein integriertes Schaltungsgehäuse mit einer Vielzahl von Stiften oder Bonding-Pads sein, die die elektrische Verbindung zu Komponenten außerhalb der ASIC 106 über Drähte erleichtern. Insbesondere kann die ASIC 106 Bonding-Pads umfassen, an die der erste Satz von Drähten 112 und der zweite Satz von Drähten 114 angeschlossen werden können. Die analoge oder digitale Schaltung kann Verstärker, Filter, Analog-Digital-Wandler, digitale Signalprozessoren und andere elektrische Schaltungen zur Verarbeitung der vom MEMS-Wandler 104 und anderen Komponenten auf dem Substrat 102 empfangenen elektrischen Signale umfassen. Das Substrat 102 kann ohne Einschränkung eine Leiterplatte, ein Halbleitersubstrat oder eine Kombination davon umfassen. Ein Abschnitt des Substrats 102 angrenzend an den MEMS-Wandler 104 definiert ein Durchgangsloch, das eine Öffnung 118 der ersten beispielhaften Mikrofonvorrichtung 100 bildet. Akustische Signale gelangen über die Öffnung 118 in die erste beispielhafte Mikrofonvorrichtung 100 und verursachen die Verschiebung der Membran am MEMS-Wandler 104. Der MEMS-Wandler 104 kann aufgrund seiner Reaktionseigenschaften elektrische Signale erzeugen, die den einfallenden Audiosignalen entsprechen. Das Substrat 102 kann einen ASIC-Hohlraum 120 in der Vorderfläche 122 des Substrats 102 definieren. Das Substrat 102 kann sich von einer Vorderfläche 122 des Substrats 102 zu einer ASIC-Montagefläche 124 des Substrats 102 erstrecken. In der veranschaulichten Ausführungsform befinden sich die Vorderfläche 122 und die ASIC-Montagefläche 124 auf getrennten Ebenen. In einigen Ausführungsformen können sich die Vorderfläche 122 und die ASIC-Montagefläche 124 in der gleichen Ebene befinden; beispielsweise kann in einigen Ausführungsformen der MEMS-Wandler 104 auf einer erhöhten Plattform montiert werden, wie im Folgenden näher beschrieben, und die Vorderfläche 122 und die Montagefläche 124 können in der gleichen Ebene liegen. Die ASIC 106 ist auf der ASIC-Montagefläche 124 des ASIC-Hohlraums 120 positioniert. In einigen Ausführungsformen wird die ASIC 106 mit einem Bindemittel wie Lötmittel oder Klebstoff auf der ASIC-Montagefläche 124 montiert. Obwohl in Das Substrat 102 umfasst auch eine Plattform 126, die über die Vorderfläche 122 angehoben ist. In der veranschaulichten Ausführungsform ist die Höhe H1 des ASIC-Hohlraums 120 größer als eine Höhe H2, um die die Plattform 126 über die Vorderfläche 122 angehoben wird. In einigen Ausführungsformen kann die Höhe H2 größer oder gleich der Höhe H1 sein. Die Plattform 126 kann um den Umfang des ASIC-Hohlraums 120 herum gebildet werden. In einigen Ausführungsformen kann die Plattform 126 eine Seitenwand des ASIC-Hohlraums 120 bilden. In einigen anderen Ausführungsformen kann die Plattform 126 durch die Vorderfläche 122 vom ASIC-Hohlraum 120 getrennt werden. Der MEMS-Wandler 104 ist auf einer Oberseite der Plattform 126 montiert. Die vorstehend erläuterte Öffnung 118 erstreckt sich durch das Substrat 102 an einer Stelle, an der der MEMS-Wandler 104 montiert ist. Das Ummantelungsmaterial 108 deckt die ASIC 106 und/oder den zweiten Kabelsatz 114 vollständig ab und deckt in einigen Ausführungsformen sowohl die ASIC 106 als auch den zweiten Kabelsatz 114 vollständig ab. Das Ummantelungsmaterial 108 kann ein nicht leitfähiges Material wie beispielsweise Epoxidharz sein. Ein Prozessschritt bei der Herstellung der ersten beispielhaften Mikrofonvorrichtung 100 kann das Aufbringen des Ummantelungsmaterials 108 über der ASIC 106 umfassen. Das Ummantelungsmaterial 108 kann so aufgebracht werden, dass es die ASIC 106 und den zweiten Satz von Drähten 114, die sich vom ASIC 106 bis zum Substrat 102 erstrecken, vollständig bedeckt. Während dem Aufbringen kann sich das Ummantelungsmaterial 108 in einem Zustand hoher Temperatur und niedriger Viskosität befinden. Im Laufe der Zeit kühlt und verfestigt sich das Ummantelungsmaterial 108 zu einer Abdeckung über der ASIC 106 und dem zweiten Satz von Drähten 114. Während dem Aufbringen kann die niedrige Viskosität des Ummantelungsmaterials 108 jedoch zu einer seitlichen Verteilung des Ummantelungsmaterials führen. In Fällen, in denen die ASIC 106 und der MEMS-Wandler 104 auf der gleichen Oberfläche des Substrats 102 angeordnet sind, kann die seitliche Verteilung des Ummantelungsmaterials 108 dazu führen, dass das Ummantelungsmaterial 108 mit dem MEMS-Wandler 104 in Kontakt kommt. Dies kann den MEMS-Wandler 104 beschädigen. Durch das Platzieren der ASIC 106 und des zweiten Kabelsatzes 114 innerhalb des ASIC-Hohlraums 120 wird die seitliche Spreizung des Ummantelungsmaterials 108 während und nach dem Aufbringen auf die Seitenwände des ASIC-Hohlraums 120 beschränkt. Somit können der MEMS-Wandler 104 und andere auf dem Substrat 102 montierte Komponenten vor unerwünschtem Kontakt mit dem Ummantelungsmaterial 108 geschützt werden. Nachdem das Ummantelungsmaterial 108 erstarrt ist, kann seine Oberseite eine Krümmung bilden, die die ASIC 106 und den zweiten Satz Drähte 114 umschließt. In einigen Ausführungsformen kann eine Höhe des Ummantelungsmaterials 108 durch einen größten Abstand zwischen einem Punkt auf einer Oberseite des Ummantelungsmaterials 108 und der ASIC-Montagefläche 124 dargestellt werden. In einigen Ausführungsformen kann die Höhe des Ummantelungsmaterials 108 gleich oder größer als der größte Abstand sein, den der zweite Kabelsatz 114 oder die ASIC 106 von der ASIC-Montagefläche 124 aus hat. Die Plattform 126 bietet zusätzlichen Schutz vor dem Ummantelungsmaterial 108. Das heißt, die Montage des MEMS-Wandlers 104 auf der Plattform 126 isoliert den MEMS-Wandler 104 weiter vom Ummantelungsmaterial 108. In einigen Ausführungsformen kann eine Höhe der Plattform 126 auf dem Volumen des Ummantelungsmaterials 108 basieren, das aufgebracht werden muss, um die ASIC 106 und den zweiten Satz von Drähten 114 vollständig abzudecken, und auf dem verfügbaren Volumen innerhalb des ASIC-Hohlraums 120. Das Substrat 202 kann auch eine Abdeckungsmontagefläche (nicht dargestellt) umfassen, um das Verkleben der Abdeckung 110 mit der Vorderfläche 222 des Substrats 202 zu erleichtern. Die Montagefläche der Abdeckung kann ähnlich wie die oben in In einer oder mehreren Ausführungsformen können mehr als eine ASIC im Hohlraum montiert werden. So können beispielsweise die mehr als eine ASICs innerhalb des Hohlraums nebeneinander angeordnet werden. In einem weiteren Beispiel können die mehr als eine ASICs übereinandergestapelt werden. In noch einem weiteren Beispiel können die mehr als einen ASICs sowohl übereinandergestapelt als auch nebeneinander im Hohlraum angeordnet sein. Das Ummantelungsmaterial kann im Hohlraum so aufgebracht werden, dass es die mehr als eine ASICs vollständig abdeckt, unabhängig davon, wie sie im Hohlraum angeordnet sind. Wie vorstehend in Bezug auf Der Prozess 400 umfasst das Bereitstellen eines Substrats (Schritt 402). Wie vorstehend in Bezug auf Der Prozess 400 umfasst des Weiteren das Erzeugen eines ASIC-Hohlraums auf einer Vorderfläche des Substrats (Schritt 404). Ein Beispiel für die Implementierung dieser Prozessstufe ist oben in Bezug auf Der Prozess 400 umfasst des Weiteren die Montage eines MEMS-Wandlers auf einer Vorderfläche des Substrats (Schritt 406) und die Montage einer ASIC auf einer ASIC-Montagefläche (Schritt 408). Beispielhafte Implementierungen dieser Prozessschritte werden oben in Bezug auf Der Prozess 400 umfasst auch die Installation eines ersten Satzes von Bonddrähten zwischen der ASIC und dem MEMS-Wandler und eines zweiten Satzes von Drähten zwischen der ASIC und dem Substrat (Schritt 410). Beispiele für die Umsetzung dieser Prozessstufe werden oben in Bezug auf Der Prozess 400 umfasst zusätzlich das Aufbringen eines Ummantelungsmaterials in den ASIC-Hohlraum, um die ASIC und den zweiten Satz von Drähten vollständig abzudecken (Schritt 412). Beispiele für die Umsetzung dieser Prozessstufe werden oben in Bezug auf Es ist zu beachten, dass die Prozessschritte des in Das Ummantelungsmaterial 508 wird innerhalb des ASIC-Hohlraums 520 aufgebracht und bedeckt die ASIC 106 vollständig und bedeckt wenigstens teilweise den zweiten Kabelsatz 114. In einer oder mehreren Ausführungsformen bedeckt das Ummantelungsmaterial 508 den zweiten Satz von Drähten 114 vollständig. Die Wand 526 kann die ASIC 106 und einen Teil der Vorderfläche 522 des Substrats 502 vollständig umgeben. In einer oder mehreren Ausführungsformen kann die Wand 526 diskontinuierlich sein. In einer oder mehreren Ausführungsformen darf die Wand 526 die ASIC 106 nicht vollständig umgeben. So kann sich beispielsweise die Wand 526 zwischen dem MEMS-Wandler 104 und dem ASIC 106 erstrecken, um das Risiko zu verringern, dass das Ummantelungsmaterial 508 während und nach dem Aufbringen mit der MEMS 104 in Kontakt kommt. In einer oder mehreren Ausführungsformen kann die Wand 526 in die ersten und zweiten beispielhaften Mikrofonvorrichtungen 100 und 200 integriert werden, die vorstehend in Bezug auf Das Verfahren 700 umfasst das Bereitstellen eines Substrats mit einer Wand, die auf einer Vorderfläche des Substrats ausgebildet ist, wobei die Wand einen ASIC-Hohlraum bildet (Schritt 702). Am Beispiel dieser Prozessstufe wird oben in Bezug auf Der Hitzeschild 850 verbessert die Leistung der vierten beispielhaften Mikrofonvorrichtung 800. Insbesondere kann die Leistung der vierten beispielhaften Mikrofonvorrichtung 800 durch die vom ASIC 106 abgegebene Wärme beeinträchtigt werden. Die vom ASIC 106 abgestrahlte Wärme 846 kann in das Hinter-Volumen 116 abfließen und die Temperatur der darin eingeschlossenen Luft erhöhen. Dieser Temperaturanstieg kann zu Druckänderungen im Hinter-Volumen 116 führen, was wiederum die Leistung des MEMS-Wandlers 104 beeinträchtigen kann. Durch die Aufnahme eines Hitzeschildes 850 in das Ummantelungsmaterial und über die ASIC 106 kann wenigstens ein Teil der von dem ASIC 106 abgestrahlten Wärme 846 zurück zum ASIC 106 und weg vom Hinter-Volumen reflektiert werden. Dadurch wird der Einfluss der vom ASIC 106 abgestrahlten Wärme 846 auf die Temperatur oder den Druck der Luft im Hinter-Volumen 116 und auf die Leistung des MEMS-Wandlers 104 reduziert. Der Hitzeschild 850 kann Metalle umfassen, wie beispielsweise Aluminium, Kupfer, Gold, Silber und dergleichen. Der Hitzeschild 850 kann auch andere Materialien umfassen, die abgestrahlte Wärme reflektieren können. In einer oder mehreren Ausführungsformen kann der Hitzeschild 850 als Endlosfolie ausgebildet werden. In einigen anderen Ausführungsformen kann der Hitzeschild 850 als diskontinuierlicher Film strukturiert werden, wie beispielsweise eine gitter- oder netzförmige Struktur. In einer oder mehreren Ausführungsformen kann der Hitzeschild 850 elektrisch mit einer Grundplatte der vierten Mikrofonvorrichtung 800 verbunden werden. So kann beispielsweise, wie in der erweiterten Ansicht gezeigt, ein elektrischer Verbinder 852 über der Plattform 126 angeordnet werden, wobei der elektrische Verbinder 852 den Hitzeschild 850 elektrisch mit einer auf der Plattform 126 angeordneten Grundplatte (nicht dargestellt) verbindet. Die elektrische Erdung des Hitzeschildes 850 kann einen zusätzlichen Vorteil bieten, indem sie den MEMS-Wandler 104 aufgrund der von der ASIC 106 erzeugten elektromagnetischen Energie vor elektromagnetischen Störungen schützt. Der elektrische Verbinder 852 kann auch mit der Abdeckung 110 in Kontakt treten, die auch elektrisch mit der Grundplatte verbunden sein kann. Der Prozess 900 einschließlich der Schritte 902, 904, 906, 908 und 910 kann ähnlich sein wie die oben beschriebenen in Bezug auf den Prozess 400 ( Nach dem Aufbringen der ersten Schicht des Ummantelungsmaterials 808a kann ein Hitzeschild auf die erste Schicht des Ummantelungsmaterials aufgebracht werden (Schritt 914). Wie in Eine Maske kann auch verwendet werden, um die Fläche, auf der das leitfähige Material aufgebracht wird, zu begrenzen. So kann beispielsweise die Maske strukturiert werden, um die Aufbringung des leitfähigen Materials über die MEMS 104 zu vermeiden. Die Maske kann auch so strukturiert sein, dass das leitfähige Material über der Plattform 126 aufgebracht werden kann, um die elektrische Verbindung mit der Grundplatte herzustellen. In Fällen, in denen der elektrische Verbinder 852 getrennt von dem Aufbringen des leitenden Materials zum Bilden des Hitzeschildes vorgesehen ist, kann die Maske so strukturiert sein, dass das leitende Material auf wenigstens einem Abschnitt des elektrischen Verbinders 852 aufgebracht wird, um eine elektrische Verbindung zwischen dem elektrischen Verbinder 852 und dem Hitzeschild 850 herzustellen. In einer oder mehreren Ausführungsformen kann das leitfähige Material zu einem kontinuierlichen Film aufgebracht werden. In weiteren Ausführungsformen kann auch ein teilweise diskontinuierlicher Film gebildet werden. Die Maske kann so strukturiert sein, dass sie beispielsweise dem Hitzeschild 850 eine gitterartige oder netzartige Struktur verleiht. In einer oder mehreren Ausführungsformen kann die Maske so strukturiert sein, dass das leitende Material nicht mit dem ersten Satz der Drähte 112 in Kontakt kommt, um einen Kurzschluss zu vermeiden. So kann beispielsweise die Maske so strukturiert sein, dass sie eine Öffnung oder einen Ausschnitt in den Hitzeschild 850 einführt, durch den der erste Satz von Drähten 112 hindurchgehen kann, ohne einen elektrischen Kontakt herzustellen. In einigen Fällen können isolierte Bonddrähte verwendet werden, um den ersten Satz von Drähten 112 zu realisieren. Die isolierten Bonddrähte können eine galvanische Trennung für den Strom, der auf dem ersten Satz von Drähten übertragen wird, vom leitenden Material des Hitzeschildes gewährleisten. In einigen dieser Fälle ist es möglicherweise nicht erforderlich, eine Maske zu verwenden, um eine Öffnung oder einen Ausschnitt im Hitzeschild 850 zu bilden, was die Herstellungskosten und -zeit reduziert. In einer oder mehreren Ausführungsformen können die isolierten Bonddrähte, die zur Implementierung des ersten Satzes von Drähten 112 verwendet werden, einen Durchmesser von etwa 15 Mikron bis etwa 25 Mikron oder etwa 20 Mikron aufweisen. In einer oder mehreren Ausführungsformen können die isolierten Bonddrähte auch für den zweiten Satz von Drähten 114 verwendet werden. In einer oder mehreren Ausführungsformen kann das aufgebrachte leitfähige Material bei einer Temperatur von etwa 200 bis etwa 300°C gebacken werden, wenn das aufgebrachte leitfähige Material in einer Lösung suspendiert wird. Natürlich ist diese Temperatur nur ein Beispiel und kann eine Funktion des verwendeten leitfähigen Materials sein. In Fällen, in denen eine metallorganische Lösung aufgebracht wird, kann die aufgebrachte Lösung bei weniger als etwa 200°C gebrannt werden. Abhängig von der Partikelgröße des leitenden Materials und der Backtemperatur kann der entstehende leitende Film so „abgestimmt“ werden, dass er unterschiedliche Oberflächeneigenschaften (wie beispielsweise Emissionsgrad und Absorptionsvermögen) in Bezug auf einfallende Strahlung (wie beispielsweise Infrarot) aufweist. Beispielsweise können Partikelgrößen von etwa 15 Angström bis etwa 25 Angström oder etwa 20 Angström und eine Backtemperatur von mehr als etwa 200°C zur Bildung eines leitfähigen Films mit Oberflächeneigenschaften führen, die denen von Gold ähnlich sind. In einigen Ausführungsformen können die Partikelgrößen des leitfähigen Materials und/oder die Einbrenntemperatur angepasst werden, um die gewünschten Oberflächeneigenschaften zu erreichen. Nach dem Aufbringen und Bilden des Hitzeschildes 850 über der ersten Schicht aus Ummantelungsmaterial 808a kann optional eine zweite Schicht aus Ummantelungsmaterial 808b über dem Hitzeschild 850 aufgebracht werden. Die zweite Schicht aus ummanteltem Material 808b kann den Hitzeschild vollständig und den ersten Satz von Drähten 112 teilweise bedecken. Die Materialzusammensetzung der ersten Schicht des Ummantelungsmaterials und der zweiten Schicht des Ummantelungsmaterials 808b kann derjenigen des Ummantelungsmaterials 108 ähnlich sein, die vorstehend in Bezug auf Der Hitzeschild 850, der vorstehend in Bezug auf Verschiedene hierin erläuterte beispielhafte Ausführungsformen können erhebliche Vorteile gegenüber bestehenden Designs bieten, wie beispielsweise substrateingebettete ASIC-Pakete. In solchen Gehäusen ist die ASIC vollständig vom Substratmaterial umgeben und wird während des Herstellungsprozesses des Substrats in das Substrat eingebettet. Die Einbettung der ASIC in das Substrat führt jedoch zu höheren Gesamtkosten für die Mikrofonvorrichtung. So können beispielsweise Defekte im Substrat dazu führen, dass eine gute, in das defekte Substrat eingebettete ASIC zusammen mit dem defekten Substrat verworfen wird. Darüber hinaus besteht eine erhöhte Belastung in der Entwurfsphase, um die Entwürfe der ASIC und des Substrats frühzeitig im Herstellungsprozess fertigzustellen, da die zusätzliche Vorlaufzeit für die Einbettung der ASIC in das Substrat benötigt wird. Weiterhin wird der Bestand an ASICs im Substrat gehalten. Verschiedene hierin diskutierte Ausführungsformen ermöglichen es hingegen, die Mikrofonvorrichtung mit etablierten Substrat- und Halbleiterprozessen herzustellen, da der ASIC nach der Herstellung des Substrats gekapselt wird. Außerdem wird der ASIC-Inventar während der Herstellung des Substrats nicht aufgehalten. Dies reduziert die Komplexität des Herstellungsprozesses eines gekapselten ASICs und verkürzt die Markteinführungszeit. Der hierin beschriebene Gegenstand veranschaulicht manchmal verschiedene Komponenten, die in verschiedenen anderen Komponenten enthalten sind oder mit diesen verbunden sind. Es ist zu verstehen, dass solche dargestellten Architekturen illustrativ sind und dass tatsächlich viele andere Architekturen implementiert werden können, die die gleiche Funktionalität erreichen. Im konzeptionellen Sinne ist jede Anordnung von Komponenten zur Erreichung der gleichen Funktionalität effektiv „zugeordnet“, so dass die gewünschte Funktionalität erreicht wird. Daher können zwei beliebige Komponenten, die hierin kombiniert werden, um eine bestimmte Funktionalität zu erreichen, als „miteinander verbunden“ angesehen werden, so dass die gewünschte Funktionalität erreicht wird, unabhängig von Architekturen oder intermedialen Komponenten. Ebenso können zwei so zugeordnete Komponenten auch als „funktionsfähig verbunden“ oder „funktionsfähig gekoppelt“ miteinander betrachtet werden, um die gewünschte Funktionalität zu erreichen, und zwei so zugeordnete Komponenten können auch als „funktionsfähig koppelbar“ miteinander betrachtet werden, um die gewünschte Funktionalität zu erreichen. Konkrete Beispiele für funktionsfähige koppelbare Komponenten sind unter anderem physikalisch verknüpfbare und/oder physikalisch interagierende Komponenten und/oder drahtlos interagierbare und/oder drahtlos interagierende Komponenten und/oder logisch interagierende und/oder logisch interagierbare Komponenten. In Bezug auf die Verwendung von mehreren und/oder singulären Begriffen können diejenigen, die über Kenntnisse in der Kunst verfügen, aus dem Plural in das Singular und/oder aus dem Singular in das Plural übersetzen, wie es dem Kontext und/oder der Anwendung angemessen ist. Die verschiedenen Singular/Plural-Permutationen können hierin aus Gründen der Übersichtlichkeit ausdrücklich dargelegt werden. Es wird von denjenigen innerhalb der Kunst verstanden, dass im Allgemeinen die hierin verwendeten Begriffe, insbesondere in den beigefügten Ansprüchen (beispielsweise Organe der beigefügten Ansprüche) im Allgemeinen als „offene“ Begriffe gedacht sind (beispielsweise sollte der Begriff „einschließlich“ als „einschließlich, aber nicht beschränkt auf“ interpretiert werden, der Begriff „aufweisen“ als „wenigstens aufweisen “ interpretiert werden, der Begriff „umfasst“ sollte als „umfasst, ist aber nicht beschränkt auf“, etc. interpretiert werden). Es wird von denjenigen innerhalb der Kunst weiter verstanden, dass, wenn eine bestimmte Anzahl einer eingeführten Reklamationsrezitation beabsichtigt ist, eine solche Absicht ausdrücklich in der Reklamation rezitiert wird, und wenn eine solche Rezitation fehlt, ist eine solche Absicht nicht vorhanden. Als Hilfe zum Verständnis können beispielsweise die folgenden angehängten Ansprüche die Verwendung der einleitenden Sätze „wenigstens einer“ und „einer oder mehrerer“ zur Einführung von Anspruchsvorträgen enthalten. Die Verwendung solcher Formulierungen sollte jedoch nicht so ausgelegt werden, dass die Einführung einer Reklamation durch die unbestimmten Artikel „ein“ oder „eine“ einen bestimmten Anspruch, der eine solche Reklamation enthält, auf Erfindungen beschränkt, die nur eine solche Reklamation enthalten, selbst wenn ein und derselbe Anspruch die einleitenden Sätze „ein oder mehrere“ oder „wenigstens ein“ und unbestimmte Artikel wie „ein“ oder „eine“ umfasst (beispielsweise „ein“ und/oder „eine“ sollten typischerweise so interpretiert werden, dass sie „wenigstens eins“ oder „ein oder mehrere“ bedeuten); dasselbe gilt für die Verwendung bestimmter Artikel, die zur Einführung von Reklamationen verwendet werden. Selbst wenn eine bestimmte Nummer einer eingeführten Reklamationsrezitation explizit rezitiert wird, werden die Fachkräfte erkennen, dass eine solche Rezitation typischerweise so interpretiert werden sollte, dass sie wenigstens die rezitierte Nummer bezeichnet (beispielsweise bedeutet die bloße Rezitation von „zwei Rezitationen“ ohne andere Modifikatoren typischerweise wenigstens zwei Rezitationen oder zwei oder mehr Rezitationen). Darüber hinaus ist in den Fällen, in denen eine Konvention analog zu „wenigstens einer von A, B und C usw.“ verwendet wird, im Allgemeinen eine solche Konstruktion in dem Sinne beabsichtigt, in dem man die Konvention verstehen würde (beispielsweise „ein System mit wenigstens einer von A, B und C“ würde unter anderem Systeme umfassen, die A allein, B allein, C allein, A und B zusammen, A und C zusammen, A und C zusammen, B und C zusammen und/oder A, B und C zusammen usw. haben). In den Fällen, in denen eine Konvention analog zu „wenigstens einer von A, B oder C usw.“ verwendet wird, ist im Allgemeinen eine solche Konstruktion in dem Sinne beabsichtigt, in dem man die Konvention verstehen würde (beispielsweise „ein System mit wenigstens einer von A, B oder C“ würde unter anderem Systeme umfassen, die A allein, B allein, C allein, A und B zusammen, A und C zusammen, A und C zusammen, B und C zusammen und/oder A, B und C zusammen, etc. haben). Es wird von denjenigen innerhalb der Kunst weiter verstanden, dass praktisch jedes disjunkte Wort und/oder jeder Satz, der zwei oder mehr alternative Begriffe präsentiert, sei es in der Beschreibung, in Ansprüchen oder Zeichnungen, so verstanden werden sollte, dass die Möglichkeiten der Aufnahme eines der Begriffe, entweder der Begriffe oder beider Begriffe, in Betracht gezogen werden. So wird beispielsweise unter dem Begriff „A oder B“ die Möglichkeit von „A“ oder „B“ oder „A und B“ verstanden. Darüber hinaus bedeutet die Verwendung der Wörter „approximativ“, „ungefähr“, „in etwa“, „rund“, „im Wesentlichen“ usw., sofern nicht anders angegeben, ein Plus oder Minus von zehn Prozent. Die vorstehende Beschreibung der veranschaulichenden Ausführungsformen wurde zur Veranschaulichung und Beschreibung vorgelegt. Es ist nicht beabsichtigt, in Bezug auf die genaue offenbarte Form vollständig oder einschränkend zu sein, und Änderungen und Abweichungen sind im Lichte der obigen Lehren möglich oder können aus der Praxis der offenbarten Ausführungsformen erworben werden. Es ist vorgesehen, dass der Umfang der Erfindung durch die beigefügten Ansprüche und deren Äquivalente definiert wird. Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen. Eine Mikrofonvorrichtung umfasst ein Substrat mit einem Hohlraum. Die Vorrichtung umfasst auch einen mikroelektromechanischen System (MEMS)-Wandler, der auf dem Substrat außerhalb des Hohlraums montiert ist, und eine anwendungsspezifische integrierte Schaltung, die in dem Hohlraum montiert ist. Ein erster Satz von Bonddrähten verbindet den MEMS-Wandler mit dem ASIC und ein zweiter Satz von Bonddrähten verbindet die ASIC mit einem Leiter innerhalb des Hohlraums. Ein Ummantelungsmaterial bedeckt die ASIC und wenigstens einen Teil des zweiten Kabelsatzes vollständig und ist im Wesentlichen im Hohlraum eingeschlossen. Eine Abdeckung ist über dem Substrat angebracht, um den MEMS-Wandler, das Ummantelungsmaterial, die ASIC, den ersten Satz Bonddrähte und den zweiten Satz Bonddrähte abzudecken. Mikrofonvorrichtung, umfassend:

Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Verfahren zur Herstellung einer Mikrofonvorrichtung, umfassend:

Verfahren nach Verfahren nach Verfahren nach Verfahren nach Verfahren nach Verfahren nach Verfahren nach Verfahren oder Verfahren nach Verfahren nach Mikrofonvorrichtung, umfassend:

Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach Mikrofonvorrichtung nach QUERVERWEIS AUF VERWANDTE ANWENDUNGEN

HINTERGRUND

ZUSAMMENFASSUNG

Figurenliste

AUSFÜHRLICHE BESCHREIBUNG

ZITATE ENTHALTEN IN DER BESCHREIBUNG

Zitierte Patentliteratur

ein Substrat mit einer ersten Oberfläche und einem in der ersten Oberfläche gebildeten Hohlraum;

einen Mikroelektromechanisches-System (MEMS) -Wandler, der auf dem Substrat außerhalb des Hohlraums montiert ist;

eine anwendungsspezifische integrierte Schaltung (ASIC), die auf dem Substrat innerhalb des Hohlraums montiert ist;

einen ersten Satz von Drähten, die den MEMS-Wandler elektrisch mit der ASIC verbinden;

einen zweiten Satz von Drähten, die die ASIC elektrisch mit einem Leiter auf dem Substrat innerhalb des Hohlraums verbinden; und

ein Ummantelungsmaterial, das die ASIC vollständig bedeckt und den zweiten Satz von Drähten wenigstens teilweise bedeckt.

Bereitstellen eines Substrats mit einer ersten Oberfläche;

Bilden eines Hohlraums in der ersten Oberfläche des Substrats;

Montieren eines Mikroelektromechanisches-System (MEMS) -Wandlers auf dem Substrat außerhalb des Hohlraums;

Montieren einer anwendungsspezifischen integrierten Schaltung (ASIC) auf dem Substrat innerhalb des Hohlraums;

Installieren eines ersten Satzes von Kabeln, die den MEMS-Wandler elektrisch mit der ASIC verbinden;

Installieren eines zweiten Satzes von Drähten, die die ASIC elektrisch mit einem Leiter auf dem Substrat innerhalb des Hohlraums verbinden;

Aufbringen eines Ummantelungsmaterials in den Hohlraum, so dass das Ummantelungsmaterial die ASIC vollständig bedeckt und wenigstens teilweise den zweiten Satz von Drähten bedeckt.

Aufbringen eines leitfähigen Materials auf der ersten Schicht des Ummantelungsmaterials; und

Aufbringen einer zweiten Schicht aus Ummantelungsmaterial über dem leitenden Material.

ein Substrat mit einer ersten Oberfläche;

eine Wand, die auf der ersten Oberfläche gebildet ist, wobei die Wand wenigstens teilweise einen ersten Abschnitt der ersten Oberfläche umgibt;

einen Mikroelektromechanisches-System (MEMS) -Wandler, der auf dem Substrat außerhalb des ersten Abschnitts der ersten Oberfläche montiert ist;

eine anwendungsspezifische integrierte Schaltung (ASIC), die auf dem Substrat und innerhalb des ersten Abschnitts der ersten Oberfläche montiert ist;

einen ersten Satz von Drähten, die den MEMS-Wandler elektrisch mit der ASIC verbinden;

einen zweiten Satz von Drähten, die die ASIC elektrisch mit einem Leiter auf dem Substrat verbinden; und

ein Ummantelungsmaterial, das über dem ersten Abschnitt aufgebracht ist, der wenigstens teilweise von der Wand umgeben ist und die ASIC vollständig bedeckt und wenigstens teilweise den zweiten Satz von Drähten bedeckt.